毛涤混纺织物染色的工艺选择

2019-03-30张旭枫王冉冉刘玉建田红霞

张旭枫,王冉冉,刘玉建,田红霞

(上海安诺其集团股份有限公司,上海 201703)

近年来,随着我国国民经济总量的不断提高,人们对于生活质量的追求也在不断地提升。在这个高度信息化、物流化,经济呈爆发性增长的时代,对于服装面料的颜色纯正度、舒适度、色牢度的要求,从当年的千篇一律,转变为如今的追求颜色鲜艳度、高色牢度、舒适度好等方面。在面料的染整加工中,对于面料生产商、染色加工厂来说,了解并达到消费者的需求,不断满足客户的要求,是需要不断解决的新课题,从而在日益激烈的竞争中获得订单,创造利润。

1 毛涤混纺的意义

作为天然纤维的羊毛,有着保暖性强、防水性好、穿着舒适、透气性好的特点;同时其缺点也比较明显:价格昂贵、纤维强力较差、纤维光泽度不高,容易虫蛀,不宜存放。了解以上优缺点后,面料设计者需要考虑添加一些其他纤维弥补以上缺点,同时又能够保留羊毛固有的优点,由此,毛涤混纺面料应运而生。

涤纶纤维化学名称为聚对苯二甲酸二乙酯,在全球范围内的产量很高,现在已经是纤维(包括棉纤维)中产量最大的品种。其优点是价格低廉,纤维强度高,化学键合特别稳定,有光泽。由于纺丝技术的进步,涤纶纤维直径已经可以做到比常规的羊毛纤维细,甚至达到0.05旦以下。

羊毛和涤纶的混纺产品可以进行随意设计,一般羊毛/涤纶的比例为80/20、70/30,也可以是50/50。但也有一些回毛厂生产羊毛量在10%~20%(甚至于染色后再开纤的回毛)的产品,涤纶及其他纤维占比70~80%的面料。

羊毛和涤纶两种纤维性质不同,所采用的染料和染色工艺也不同,故毛涤混纺织物染色加工中存在让染色生产厂头痛的问题,如羊毛强力降低、色变大、色牢度差等。

2 两种纤维染色工艺的差异

羊毛纤维染色:一般用媒介染料、酸性染料、1∶2金属络合染料或毛用活性染料在98~100℃染色,在弱酸性条件下沸煮60~90min,就可以完成上色[1]。对于毛用活性染料来说,以上染色工艺完成后,可以用氨水或者纯碱调节pH=8.0~8.5,在80℃染缸里做后处理,以提高羊毛活性染色的色牢度。

涤纶纤维染色:一般用分散染料,E型、SE型或者S型,按照所需的色牢度进行选择,在120~130℃、弱酸性条件下染色60min,在由分散皂洗剂、烧碱和保险粉组成的80~90℃还原浴中处理,达到涤纶纤维染色所需的色牢度。

3 染料的选择

3.1 羊毛染料的选择

国际上对服装面料的环保检测及生态标准趋于严格,我国在保护生态环境方面的力度不断加强,人们对所处生活环境的质量需求也在提高,针对羊毛染色所用的染料,大致分为如下4类:

(1)酸性媒介染料作为统治了羊毛染色百余年的首选染料,染色产品有色泽纯正,匀染性、透染性及色牢度好,后整理变色小的特点,但在染色中由于存在重金属,导致严重的生态污染及操作人员的安全隐患,现已被绝大多数羊毛染色厂摒弃。

(2)弱酸性染料色谱齐全,颜色鲜艳,匀染性较好,染深色牢度(包括耐日晒色牢度)较差,后整理变色较为严重[2]。故对于染厂来讲,一般用于浅色或者鲜艳色的染色。

(3)金属络合染料是目前羊毛染色最大的品种之一,主要特点是色谱较为齐全、色牢度较好、后整理色变小[3],但由于颜色比较萎暗,一般染厂主要用于中深色,对于高色牢度要求的订单,需要染色后处理。

(4)毛用活性染料由于含有改良的特殊活性基团和结构,对于羊毛染色来讲,已经被越来越多的染厂所认识。其特性:色谱齐全,颜色鲜艳,色牢度高,对于浅色的耐日晒色牢度,通过筛选的三原色,比如安诺菲克斯黄A4G、红A6G、蓝A3G可以达到极高的耐日晒色牢度。所以将取代媒介染料成为染色厂重点选择的染料,但是缺点也是显而易见,比如染色均匀性、遮盖性及后整理变色等问题。虽然很多染厂在取代媒介染料的过程中有所反复,但是只要坚持不懈地实验,选择合适的染料和工艺,这些问题都可以解决。至于后整理变色,现在有很多染厂已经掌握得较好,所以此类染料的需求量将呈几何级数增长。

3.2 分散染料的选择

3.2.1 精纺厂染色

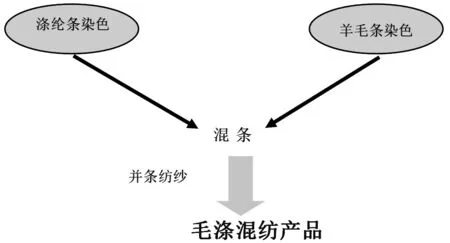

毛涤混纺产品的生产过程为羊毛毛条和涤纶条分别染色,最后按比例并条成纱线,再织成面料,如图1所示。考虑条染后续工艺苛刻,流程较长,采用兼顾色牢度和染色的参数和工艺是毛涤混纺产品加工最好的方式。这种加工方式的优点:两种染色工艺分别上染涤纶和羊毛,羊毛的强力损伤最小,涤纶染色后可以用还原清洗等后处理工序洗去浮色,色牢度可得到最大限度的保证,同时在同一种毛涤面料上染有不同颜色(仿色织或正反面效果),避免交叉沾色,颜色纯度高。染料按照订单要求有很大的选择余地,一般选择SE型和S型分散染料,比较适合后整理工序的要求,特别是耐升华色牢度,是每个精纺厂必须注意的问题。

图1 毛涤混纺产品的生产过程

3.2.2 粗纺厂染色

散羊毛和涤纶条的分缸染色可以按精纺厂染羊毛毛条及涤纶条的方法进行染料和染色工艺选择。毛涤混纺产品的一浴法染色,必须选择染色时对羊毛沾色小的分散染料。这是因为如果分散染料对羊毛有很多沾色,首先会影响染色时的色泽,造成生产匹差、缸差;其次由于羊毛沾色,对于后整理的色光影响较大,造成成品色光难以掌握;最后是影响色牢度,由于羊毛上沾有分散染料,羊毛上的分散染料没有上染或者上色很少,未形成化学键合,成品的色牢度一般是不合格的,这也是产品色牢度问题引起产品质量不佳,染厂经常发生退货的原因。目前,两浴法和一浴法染色工艺在染厂并存,难度较大的还是一浴法染色,不易掌握。

4 毛涤混纺产品一浴法染色的特点

以匹染或纱线染色(包括筒子纱染色)为主;以一浴法染色(为追求色牢度,也有先染涤后染毛的二浴法);通过筛选的分散染料和1∶2金属络合/弱酸性染料同浴分别上染涤纶和羊毛[4];通过添加载体,染色温度一般控制在100~115℃,或者加少量载体,在115~120℃染色;在染色温度高于105℃时,需要加羊毛保护剂,保证羊毛在高温下不受或者少受强力损伤。由于涤纶染色和羊毛染色温度不同,常规染色工艺条件如表1所示。

表1 毛涤混纺常规染色工艺条件

如表1所示,分散染料和1∶2金属络合/弱酸性染料的染色工艺条件最大的区别在于染色温度,而两种染料的pH条件相差不大,所以分散、1∶2金属络合/弱酸性染料同浴染色毛涤混纺产品成为可能。

两种纤维上染温度不同的解决方法主要是分散染料在不损伤或少损伤羊毛的温度下,以较低温度上染(低于130℃),同时使得染料上染羊毛,方法是:(1)由于在高温条件下羊毛中的化学键断裂,影响最终产品品质,为保护羊毛强力不受高温损伤,在100℃染色时加入载体,染色时间可以控制在60~80 min;在105~115℃染色时加入羊毛保护剂,如安诺科WPC等,同时分散染料上染涤纶纤维。(2)在115~120℃染色时,加入少量载体或者不加载体,同时加入羊毛保护剂,染色时间必须控制在50min以内,以防止羊毛损伤。(3)染色pH一般控制在4.5~5.0,由于此范围在羊毛纤维的等电点附近,可使羊毛在染色中的损伤降到最低,同时也保护了分散染料在此弱酸性条件下不被分解,能更好地发色。

5 毛涤混纺一浴法染色的染料和助剂选择

5.1 染料的选择

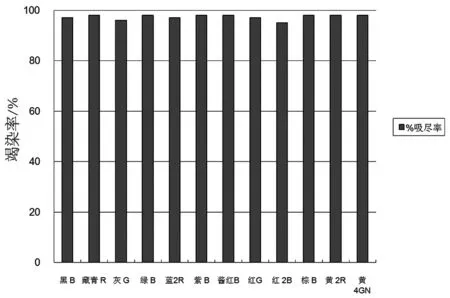

1∶2金属络合或者弱酸性染料用于染涤纶纤维,在100~120℃条件下没有沾色的可能。但是由于染料结构有差异,不同染料对羊毛上色的提升性会有差异。如果差异比较大,容易产生色光不稳定,生产上也会经常出现回修加色、染色准确率差的问题,成为工厂正品率不高、生产成本居高不下、劳动效率差的主要原因之一。图2为安诺赛特染料的提升性。

图2 安诺赛特染料的提升性

如图2所示,安诺赛特系列的竭染率都达到97%以上,保证了染色时从小样到生产样的重现性,而染料竭染率高,染色污水排放少,也符合目前国家倡导的节能减排环保要求。但我们也需要注意到同类型染料的配伍性问题,举例如图3所示。

图3 安诺赛特染料的配伍性

虽然这4个染料在75min时竭染率几乎都达到99%以上,但是从上染的每个阶段来看,安诺赛特酱红B在前面升温阶段(100℃之前)以及上染阶段(0~60 min)中,和安诺赛特黄2R、红G、灰G(此3只染料为1∶2金属络合安诺赛特的三原色)有明显的差异。如果用此染料取代安诺赛特红G,和其他两个三原色拼色,只要染色条件稍有差异,就会引起色花、色差或者色浅。所以在毛涤混纺织物染色时,推荐竭染率在每个阶段几乎一致的三原色,以减少染色病疵的发生。

安诺赛特染料的优点还在于它和分散染料在同浴中的相容性佳,不相互反应,能够在相同pH下完成羊毛纤维的上色[5]。这套染料的色谱比较齐全,所以染色色域宽广,色牢度也比较高,是目前混纺产品中染蛋白质类纤维所采用的性能突出的金属络合染料,广为染色工厂所接受。

5.2 分散染料的选择

对于染厂来讲,分散染料直接影响到产品的质量,在毛涤混纺织物染色时的选择因素:(1)要选择合适的染色温度和对羊毛纤维沾色小的分散染料,由于染色温度越高,分散染料对羊毛的沾色越小,分散染料的选择性就越广。但需要注意织物定型后的色变,即需要考虑分散染料的耐升华色牢度等因素。(2)由于羊毛的存在,必须选择不易发生还原反应的分散染料,因为有些偶氮结构的分散染料容易受到还原物质的影响,生成无色化合物,所以当羊毛量高于20%时,选择对还原物质不敏感的分散染料。(3)需要筛选出三原色,使生产时的重现性、色牢度问题发生的概率大为降低,生产出合格的毛涤混纺产品。表2为目前毛涤染色工厂所选择的分散染料对羊毛的沾色情况。

表2 毛涤染色中分散染料对羊毛的沾色情况

5.3 载体和羊毛保护剂的选择

5.3.1 载体

羊毛在高于105℃时染色存在明显损伤,据资料显示:如果不采取保护措施,羊毛在120℃染色60 min,强力几乎损失30%;在130℃染色60min,强力损失高于70%。而在毛涤混纺织物一浴染色时,如果在100℃染色,1∶2金属络合染料上染羊毛已经较充分,但是分散染料上染涤纶,高中低能量的分散染料在低于120℃染色,都有上染率不高、染料浪费严重、重现性和色牢度差的问题,所以染色工厂需要找到一种能够帮助分散染料在较低温度(如100~120℃)下打开涤纶分子紧密的链段,使分散染料上染涤纶,又不影响羊毛上色或者引起色变的助剂,俗称载体。

载体被认为是对涤纶纤维有吸附作用,对纤维有膨化增塑作用,使纤维的无定形区分子链段更易活动,从而降低涤纶玻璃化温度(Tg)的有机化合物。载体增加了纤维分子链的活动性,使分子链的空隙增多增大,帮助染料向纤维内部扩散。同时它又是携染剂,非水溶性载体在纤维表面形成薄膜,而分散染料在膜内的高溶解性,被认为提高了分散染料的浓度,更有助于染料被纤维吸附并上染。这样分散染料可以在较低温度下上染涤纶(100~120℃),也保护了羊毛在高温下免受损伤。

载体选择应遵循如下原则:对纤维无副作用,如损伤、色变等;不影响分散染料的色牢度,特别是耐日晒色牢度;和其他化学品、染料有好的相容性;染色重现性好;无味或气味小;后道易洗除;载体乳液稳定性好,易存放;价格较低;最好不污染大气环境,对人体伤害小。研究发现,下列化学品可用作载体:冬青油(水杨酸甲酯,毒性微小)、邻苯基苯酚(3~5 g/L,效果好,毒性小)、对苯基苯酚(耐日晒色牢度差)、苯甲酸(效果不理想)、甲基萘(对分散染料有溶解作用,毒性稍大)、联苯(有毒)、一氯苯、二氯苯(效果好,但毒性大)、环保载体HZV(无毒,不挥发,对人体、环境无危害)。同时,染色温度越高,加入载体的量可以相对减少,在115~120℃时,只需加入微量载体或者加入扩散剂,这样就使羊毛上沾色大为减少,色牢度有较大程度的提高。

5.3.2 羊毛保护剂

在染色过程中,随着温度升高,羊毛纤维胱氨酸的残基二硫键会水解使多肽键发生断裂,导致羊毛胶质溶于液体中,引起羊毛的损伤。图3为羊毛纤维胶质在水中的溶解率和染色温度、时间的关系。

图3 羊毛纤维在不同染色温度、时间下的胶质溶解率

羊毛保护剂的加入使羊毛涤纶混纺织物一浴法染色成为可能。研究表明:在羊毛等电点附近(通常认为pH在4.5~5.0),100℃染色不超过100min,羊毛的损伤程度一般是可以接受的。但如果温度高于沸点,羊毛的损伤很可能发生在等电点范围外。此外,加入甲醛等还原物质,对羊毛在高温下染色60min有明显的保护作用,如图4所示。

图4 羊毛纤维相对湿强度随温度和pH的变化曲线

由图4可以看到,由于甲醛的存在,羊毛上胱氨酸的降解会下降,在水中测得的羊毛纤维胶质量就会减少,羊毛强力有比较明显的提高。众所周知,甲醛是一种影响环境,对人体有害的化学品,所以在染浴中直接加入甲醛是不能被接受的。目前的羊毛保护剂主要是在羊毛染色过程中释放甲醛的助剂,其中,N,N-二羟甲基环亚乙基脲(DMEU)在100℃以下相对稳定,无味,在更高温度时,缓慢释放游离甲醛,并和羊毛充分反应,防止羊毛纤维溶解,同时解决了危害人体和环境的问题。

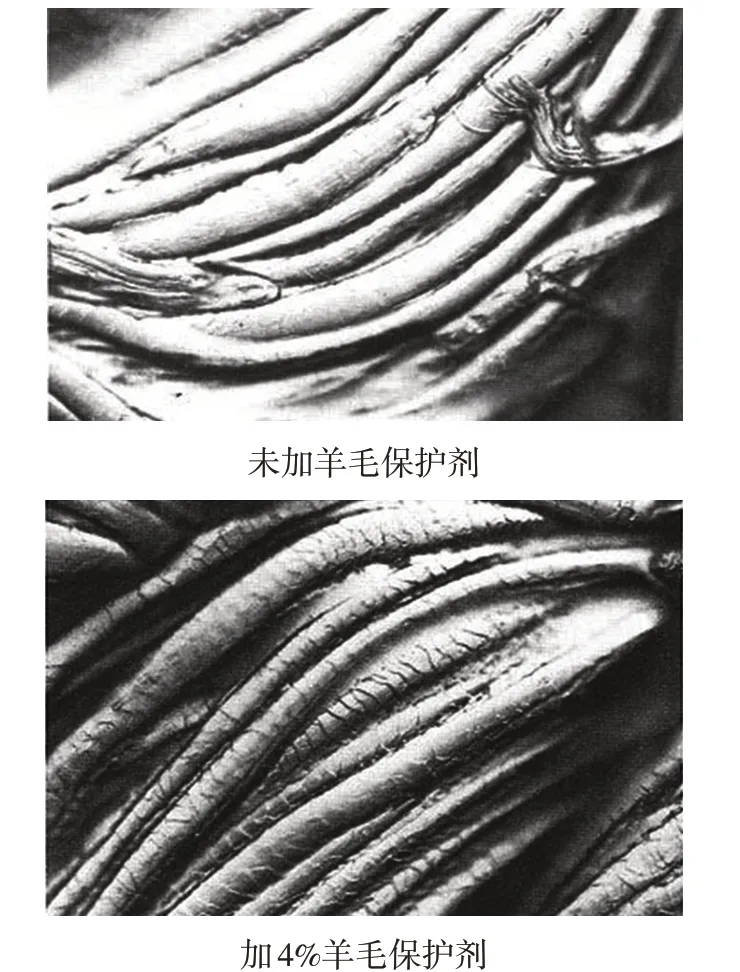

随着科技进步和人们对环境污染的重视,科研工作者已经开发出取代甲醛的功能性保护剂,多数是特殊羧酸衍生物、磺酸衍生物以及特殊表面活性剂、树脂和初期缩合物等,在高温下阻止羊毛纤维水解,或是通过交联使羊毛强力得到保持。从图5可以清楚地看到羊毛在加和不加羊毛保护剂时的损伤程度。

图5 羊毛在115℃染色50 m in的图片

6 不同染色工艺的优缺点

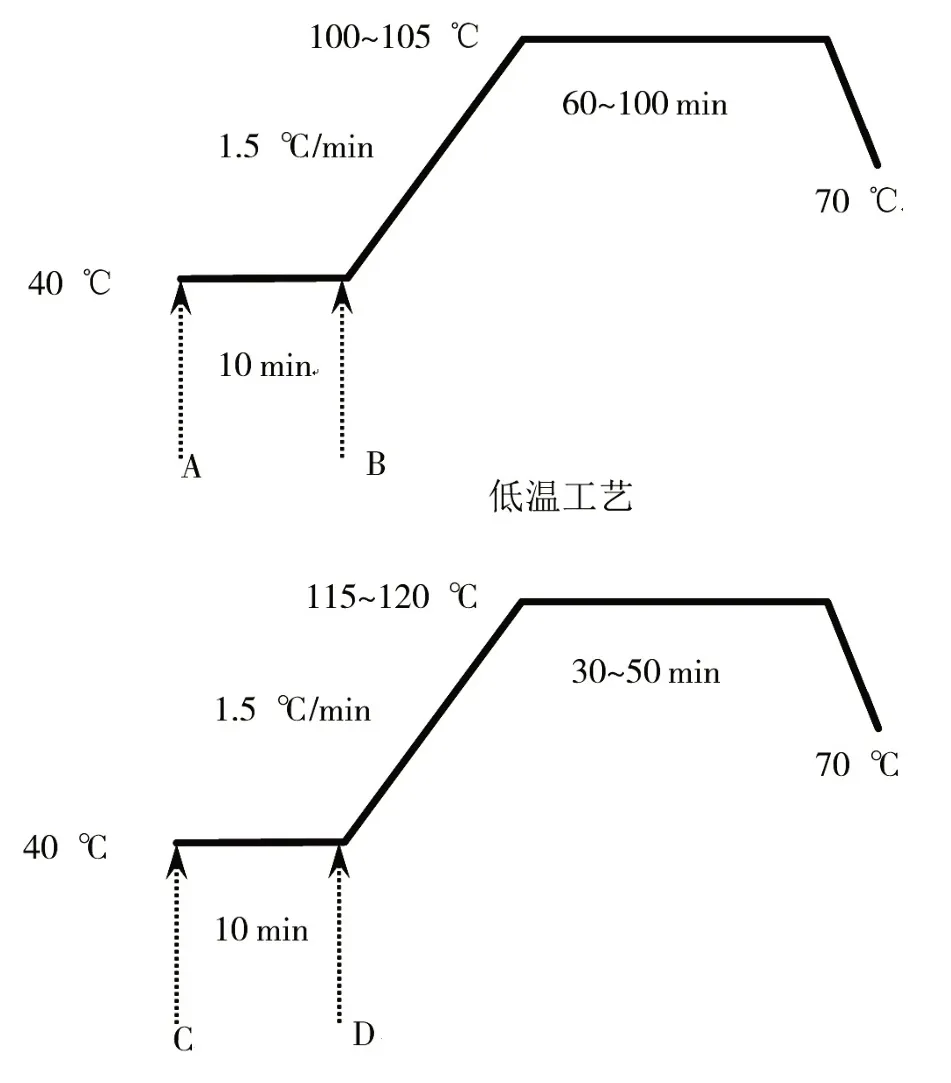

两种染色工艺曲线和参数如下:

其中,A配方:渗透消泡剂0.5 g/L,酸性匀染剂安诺科SET 0.5%,环保载体安诺科OE 1~2 g/L,硫酸铵3.0%,醋酸x,pH=4.5~5.0;B配方:安诺赛特染料y,安诺可隆ERD染料z;C配方:渗透消泡剂0.5 g/L,酸性匀染剂安诺科SET 0.5%,环保载体安诺科OE 0~0.5 g/L,羊毛保护剂4.0%,硫酸铵3.0%,醋酸x,pH=4.5~5.0;D配方:安诺赛特染料y,安诺可隆ERD染料z。

相比低温工艺,高温(115~120℃)工艺染色时间缩短了近1/2,载体用量大为减少,羊毛沾色减少,残液更少,色光及工艺稳定性好;但是对羊毛损伤大,必须加羊毛保护剂,在制作鲜艳色时,若时间掌握不好,羊毛容易发黄发暗。毛涤混纺织物染色后,必须做好后处理,以提高色牢度。

对于二浴法,后处理相对容易,即分散浴染涤纶后,在新浴中进行还原清洗,当然还原剂的用量和后处理温度(如65~75℃)都必须调整,以保护羊毛。羊毛用弱酸性/1∶2金属络合染料染色后,可以用固色剂进行固色,用毛用活性染料染色后,可以在新浴中调节pH为8.0~8.5呈弱碱性时去除未固着的毛用活性染料,以达到高的色牢度。

一浴法后处理比较复杂,由于是分散染料和弱酸性/1∶2金属络合染料同浴染色,后处理一般有两种方式:(1)有机溶剂干洗法。这是去除纤维上浮色较好的方式,特别是羊毛上分散染料的沾色,对于色牢度的提高有很大帮助。用四氯乙烯类有机溶剂在常温、密闭容器内进行干洗。这种处理方式设备昂贵,而且处理后的干洗溶剂必须回收和处理,对于国内绝大部分染厂来说成本太高,难以接受。(2)3步法清洗一浴染色后的毛涤混纺织物。第一步:在新浴中加入分散皂洗剂2~3 g/L,pH调节到8.0~8.5(弱碱性),温度60~65℃,洗涤30min后排放。第二步:新浴中加入1~2 g/L酸性还原清洗剂,2~3 g/L分散皂洗剂,温度55~65℃,洗涤20min后排放。第三步:新浴中加入2~3 g/L防沾色皂洗剂,pH=8.0,温度70℃,洗40min,过水排放。

毛涤混纺织物的染色最好是在洗呢缸内进行,织物在洗呢机内借助压辊的机械挤压和水的冲力,最大限度地将织物上所沾的浮色洗去;如果想进一步提高1∶2金属络合/弱酸性染料的色牢度,通常也可以通过加入反应型固色剂的方法来实现。这个方法已经为多数粗纺厂所接受,成为有效提高毛涤混纺织物一浴法染色的主要方法。

7 总结

(1)要实现毛涤混纺织物一浴法染色,必须对现有的染料进行筛选,特别是要选择对羊毛沾色小的分散染料,在100~120℃下能比较充分地上染涤纶,同时又能够在后处理中去除染料。

(2)在筛选助剂时,载体必须对涤纶有好的促染作用,比较容易在后处理时去除,同时要符合毒性小,不易挥发,对环境污染小或者无害等要求。羊毛保护剂必须可以保护羊毛不易损伤,同时不能对织物染色时的色光产生影响。

(3)制定成熟稳定的染色工艺,既要考虑到成本和工艺操作的可行性,又要考虑染色产品的色光稳定性、重现性好,色牢度符合目前流行品牌公司的要求,以及工艺对羊毛纤维的强力损伤小等。