300 MW机组过热器减温水取水点改造分析

2019-03-29刘楠,周洲

刘 楠, 周 洲

(徐州华润电力有限公司, 江苏徐州 221142)

喷水减温具有结构简单、调温幅度大等优点,在锅炉的过热器上应用广泛。锅炉过热器在设计时,考虑到不同工况的实际吸热量,过热器换热面积一般大于所需面积,为维持过热蒸汽不超温,过热器减温水一般应连续投入[1]。减温水取水点的不同,对机组经济性的影响也不同[2],目前国内大多数300 MW机组的过热器减温水都取自给水泵出口,该方式相对于取自高压加热器(简称高加)出口,对机组回热循环效率影响较大[3]。随着国家发展,节能减排越来越被重视,部分电厂开始对过热器减温水取水点进行改造[4-5]。笔者以某300 MW机组为例,针对改造后机组的经济性和安全性进行讨论和分析。

1 减温水系统简介

该电厂300 MW汽轮发电机组汽轮机为亚临界、一次中间再热、凝汽式,给水系统由3台高加和2台汽动给水泵组成,给水泵出口母管至高加进口间有一路抽出作为锅炉过热器减温水。

配套的锅炉为亚临界一次中间再热自然循环汽包炉。过热器系统设有三级喷水减温器,用来调节过热蒸汽温度。一级减温器布置在低温过热器(简称低过)出口集箱至全大屏过热器进口集箱的连接管上;二级减温器布置在全大屏过热器出口集箱至后屏过热器进口集箱的连接管上,共2只;三级减温器布置在后屏过热器出口集箱至高温过热器进口集箱的连接管上,共2只。减温器均采用多孔喷管式,调温幅度通过调节喷水量控制。

2 改造方案

目前普遍认为取水点放在高加出口后主给水电动阀前是比较合理的方案[3],也是大多数电厂采取的改造方案。为了减小减温水使用对给水控制的扰动,将取水点放在给水流量孔板前,见图1。从高加出口、给水流量孔板之前引出一路新管路,依次经过手动截止阀、电动截止阀、逆止阀后接入原减温水电动阀后的管路。

图1 过热器减温水取水点改造方案示意图

3 经济性分析

3.1 取水点为给水泵出口对机组煤耗的影响

以等效焓降法[6]分析取水点为给水泵出口,减温水不经过高压加热系统对机组经济性的影响。喷水减温时,减温水分流量α不经过高加,减少了三级高加的回热抽汽,减少的抽汽在汽轮机中做功增加ΔH为:

(1)

式中:τr为第r级加热器给水的焓升,kJ/kg;ηr为第r级加热器的抽汽效率。

1 kg新蒸汽的吸热量增加ΔQ为:

(2)

式中:qr为第r级加热器抽汽放热量,kJ/kg;ΔQzr为第r级加热器排挤1 kg抽汽引起再热器吸热量的变化,kJ/kg。

喷水减温使汽轮机效率相对降低Δηi为:

(3)

式中:ηi为喷水减温前汽轮机效率;H为新蒸汽等效焓降,kJ/kg。

供电煤耗增加Δbb为:

Δbb=bb×Δηi

(4)

式中:bb为机组供电煤耗,g/(kW·h)。

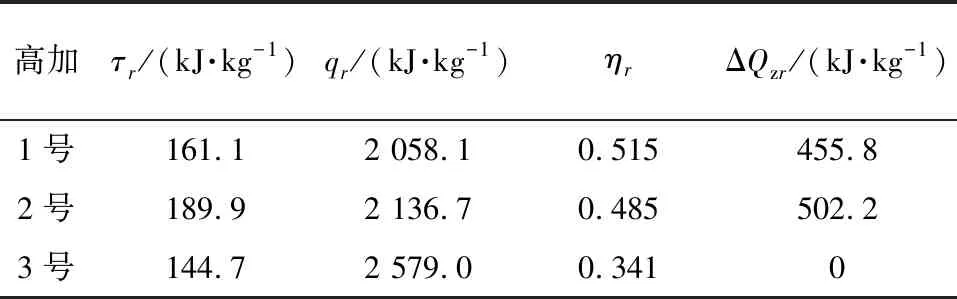

由THA(热耗验收)工况热平衡图根据等效焓降法计算得到的主要热力参数见表1。

表1 高加主要热力计算参数

机组供电煤耗取320 g/(kW·h),计算得到1 t/h减温水可以使机组供电煤耗增加0.013 g/(kW·h)。

3.2 取水点为高加出口对机组煤耗的影响

若从高加出口取水作为过热器减温水,因其不影响热力循环,如果忽略锅炉内部的微小变化,则经济性无变化。

3.3 效益分析

过热器减温水取水点改造后:在THA工况下,使用1 t/h减温水比改造前节省煤耗约0.013 g/(kW·h);同样可以计算得到在240 MW工况下,节省煤耗约0.017 g/(kW·h)。

改造增加公称直径为125 mm、公称压力为32 MPa的电动截止阀、手动截止阀、逆止阀各1个,三通阀2个,管道、弯头若干,施工工期约15天,单台炉投资约45万元。

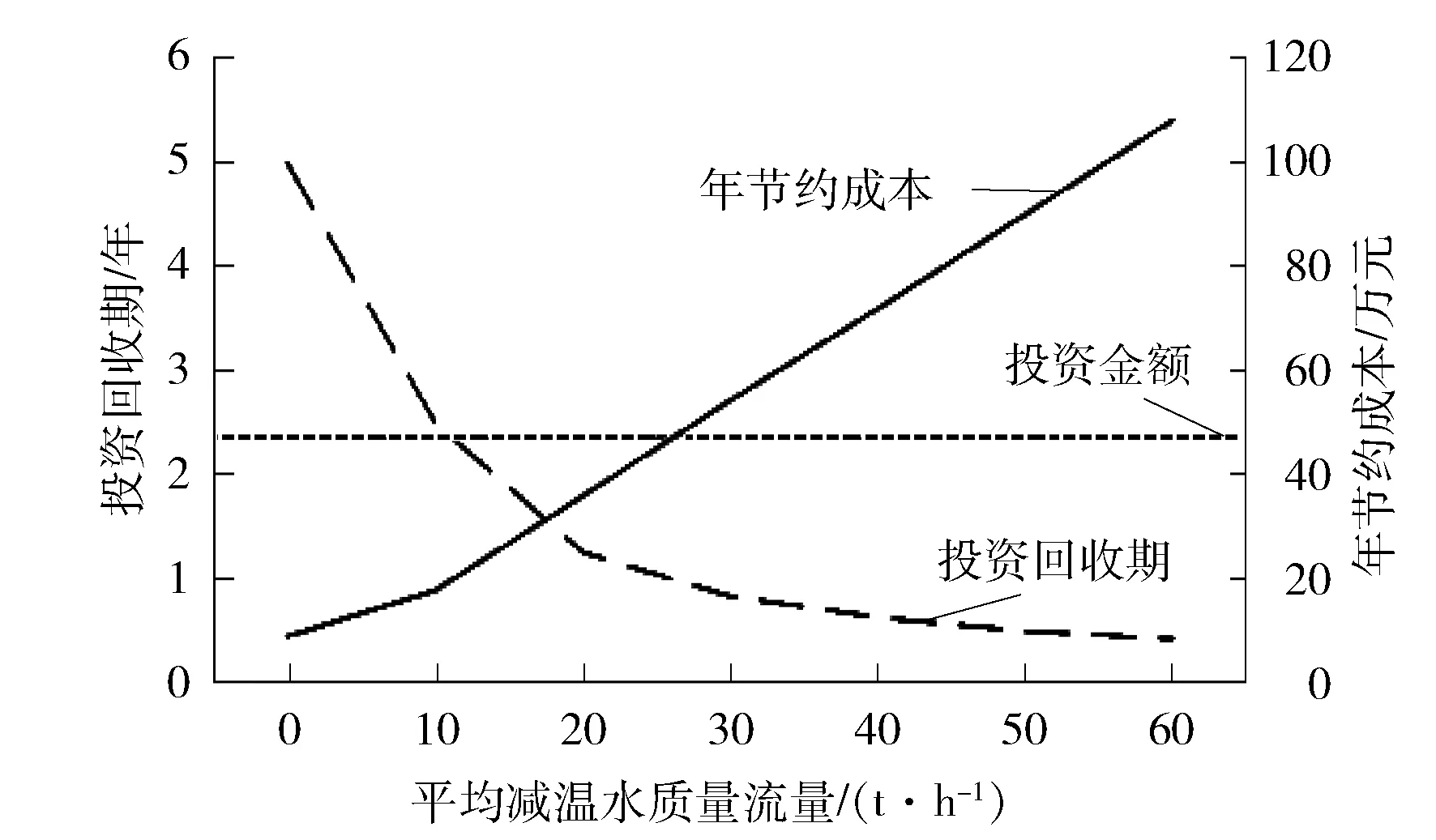

根据日常运行减温水质量流量的不同,以年利用5 000 h、1 t/h减温水节省供电煤耗0.015 g/(kW·h)、煤价格750元/t计算,年收益与投资回收期随平均减温水质量流量变化曲线见图2。由图2可知:平均减温水质量流量在5 t/h时,年节约成本约9万元,投资回收期约5年;减温水质量流量在25 t/h时,年节约成本约45万元,1年即可收回成本。

图2 年节约成本、投资回收期与平均减温水质量流量关系图

4 安全性分析

过热器减温水取水点改造后,减温水温度上升、压力下降,故减温水质量流量较改造前会有增加,最大可通流量减小。为确保安全,应对减温水管道材质、减温水质量流量进行核算。

4.1 减温水管道材质的核算

减温水取水点改造后,减温水温度会由170 ℃左右上升至280 ℃左右。经查,减温水管道及阀门材料均为20G,许用温度均在400 ℃以上,满足使用要求。但温度上升后,管道膨胀会有变化,应对支吊架进行校核,必要时须进行调整。

4.2 减温水质量流量的核算

改造后减温水焓发生变化,单位质量减温水吸热量减少,调温需要减温水质量流量增加:

原减温水焓h=716.15 kJ/kg;

主蒸汽焓hm=3 407.11 kJ/kg;

改造后减温水焓h′=1 205.87 kJ/kg。

因减温水吸热总量不变,可得:

Q×(hm-h)=Q′×(hm-h′)

(5)

式中:Q为原减温水质量流量,t/h;Q′为改造后所需减温水质量流量,t/h。

故得到:

(6)

计算得到减温水质量流量最大值为改造前的0.83倍。因此,改造后减温水系统最大出力相当于改造前的0.68倍,即不提高给水压力的情况下,改造后减温水最大质量流量为78.9 t/h。

若正常情况下减温水质量流量超出78.9 t/h,不建议改造。若正常情况下减温水质量流量不超过该值,可进行改造,并保留原管路,事故情况下切至原管路运行;且改造后喷水热控逻辑应根据新参数进行修改。

5 结语

笔者以某300 MW机组为例,对过热器减温水取水点改造的经济性和安全性进行了分析。将取水点由给水泵出口改至高加出口可有效提高机组经济性,但改造后会造成减温水质量流量增大和最大出力减小的情况,对机组运行安全存在一定影响。改造应结合机组具体运行参数,尤其是日常减温水质量流量进行综合考虑。