Cr/CrAlSiN涂层海水环境摩擦学性能及耐蚀研究

2019-03-29刘孟奇

刘孟奇

(兰州石化职业技术学院,甘肃 兰州 730000)

关键字:Cr/CrAlSiN;摩擦学性能;电化学腐蚀

随着科技的发展,CrN基涂层在刀具或工件上应用,提高了工作效率和材料的寿命[1]。海洋的开发和利用离不开好的装备,钢结构被大量使用,一般用耐候钢代替普通钢,但是在海洋大气的环境下,耐候钢并未表现出良好的耐腐蚀性能。不同研究人员通过表面涂层改性处理,对其形成保护层[2-5]。另外,以海水作为机械传动摩擦副润滑介质与传统的油介质相比,在节能环保、可持续发展等方面有着巨大的发展潜力,已成为世界各国竞相研究的一大热点[6-8]。有效的途径之一是开发在海水环境混合摩擦状态下均具有良好减摩抗磨功效的先进功能涂层,同时减少材料在服役过程中的腐蚀与磨损的交互作用。因此,文章探讨Cr/CrAlSiN涂层在海水环境下的摩擦行为及腐蚀情况。

1 试验

1.1 涂层的制备

316L基底 (30 mm×20 mm×20 mm)分别在丙酮和乙醇中清洗15min,吹干后放入Hauzer Flexicoat F850多弧离子镀膜设备的腔体中,加热至450℃,通过溅射 Cr和AlSi靶 (纯度大于99.5%),AlSi靶的质量比为8∶2,同时通入氮气(99.99%)。在沉积前,在基片上加载-900V的偏压,由氩离子轰击蚀刻2min,以去除基体上的氧化层和附着的其他杂质。基底盘以3 r/min的速度旋转,涂层均匀沉积。

1.1 涂层的测试

采用FEI Quanta FEG 250扫描电子显微镜观察涂层的表面与截面形貌;采用D8 Advance X射线衍射仪(XRD) 对Cr/CrAlSiN涂层的相结构进行测定;磨损试验采用往复式的滑动接触的Rtce试验机 (Rev.1.0.0,USA),在室温 (17±5) ℃和相对湿度为(60±5)%下进行,摩擦环境为人工海水溶液。

2 结果与讨论

2.1 涂层的微观结果

Cr/CrAlSiN涂层的截面和表面见图1。图1(a)Cr/CrAlSiN涂层的截面形貌,呈现出较为致密的柱状晶结构,涂层厚度大约6.2μm,分别为CrAlSiN 5.1μm、过渡层 Cr 1.1μm。过渡层清晰可见,能有效提高基底与涂层的附着力。图1(b)为Cr/CrAlSiN涂层的表面形貌,具有靶材局部受热蒸发熔化溅射沉积在基底上的颗粒,但没有较大的缺陷,表面相对光滑。通过共聚焦激光扫描显微镜测得的表面粗糙度为222 nm。通过XRD图谱表明Cr/CrAlSiN涂层中存在 {111}、{200}、 {222}衍射峰,对应于面心立方的CrN相,同时,择优取向为 {111}。Si以非晶态Si3N4相存在。

图1 Cr/CrAlSiN涂层的截面(a) 与表面形貌(b)

2.2 摩擦与腐蚀性能

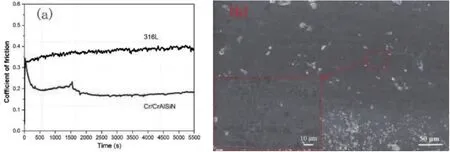

图2(a) 为Cr/CrAlSiN涂层和316L海水环境下的摩擦因数。316L的平均摩擦因数为0.35,Cr/CrAlSiN涂层在海水环境下的平均摩擦因数为0.18,降低了49%。由于Cr/CrAlSiN涂层的表面存在颗粒,在摩擦实验开始前期摩擦因数出现了波动,1600s之后,处于稳定状态。从图2(b)Cr/CrAlSiN涂层的摩擦形貌中可以看出,磨痕表面比较光滑,没有出现裂纹与剥落,过渡层的设计阻止了裂纹从平行方向沿着界面扩展。主要原因是海水润滑作用:一方面海水中水分子能吸附在涂层及摩擦配副的表面形成分子层,避免涂层与配副直接接触;另一方面海水中的某些组分在摩擦过程中容易形成碳酸钙及氢氧化镁等产物,起到了润滑效果[9]。

图2 (a)Cr/CrAlSiN涂层和316L的海水环境下摩擦因数;(b)涂层海水环境下摩擦形貌

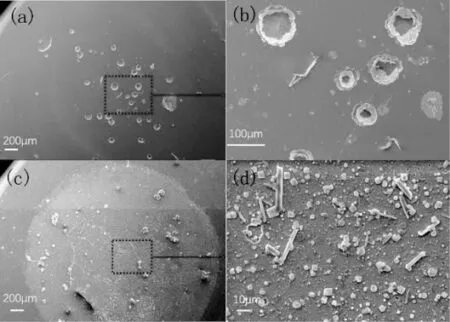

通过对极化曲线拟合,基底和涂层的自腐蚀电位分别为-0.42V、-0.35V,同时自腐蚀电流密度下降了大约2个数量级。图3为316L和涂层ESI测试后的表面形貌。从图3(a) (b) 中可以看出316L局部腐蚀的小孔,图3(c) (d)Cr/CrAlSiN涂层表面并未出现腐蚀小孔,这是由于Cl-对316L基底有较大的破坏作用,吸附在了基底的缺陷位置,与其中的阳离子结合成氯化物,组成无数微小的原电池,更多的活性物质溶解,而涂层是致密的镀层,有效的降低了腐蚀程度[10]。

3 结语

图3 316L和Cr/CrAlSiN涂层ESI测试后的表面形貌

1)Cr/CrAlSiN涂层成分有CrN相、AlN相及非晶态Si3N4相, {111}择优取向尤为明显。2) 在海水环境下,与316L基底相比,Cr/CrAlSiN涂层的摩擦因数较低,具有良好的耐腐蚀性能。