多晶硅无定型硅粉形成原因及控制

2019-03-29宋张佐

宋张佐

(云南能投化工有限责任公司,云南 昆明 650100)

0 前言

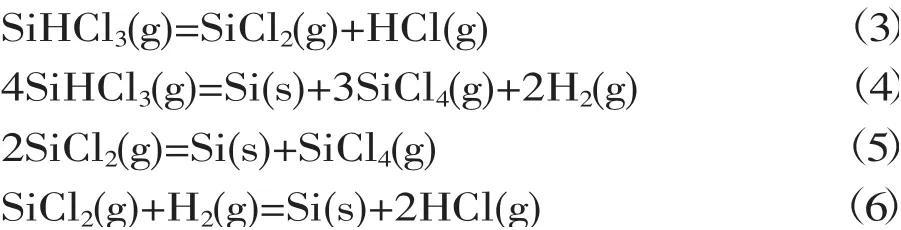

改良西门子法生产多晶硅工艺中多晶硅产品是三氯氢硅与氢气在还原炉内还原而来,主反应机理如下[1-2]:

在还原炉中反应生成的颗粒硅沉积在硅,芯上,生成棒状多晶硅。但在还原运行过程中,由于受到(物料中)二氯二氢硅含量变化、炉筒水温、钟罩清洗情况、尾气管结硅及换热情况、还原炉配比、温度等多方面因素影响[3],还原炉内会产生无定型硅粉。无定型硅粉或悬浮在反应气流中,或沉积在还原炉基盘上。还原炉基盘上的无定型硅粉情况如图1所示。

图1 还原炉基盘上的无定型硅粉

由于还原过程都是控制人员按照既定的工艺曲线控制,判断是否产生硅粉最直接的方法是观察炉内状态。大量硅粉会使炉内出现雾化现象,一旦发生雾化,若不及时调整参数,雾化会越来越严重。大量的无定型硅粉,对还原炉稳定运行、运行过程控制、产品质量、机泵设备寿命及系统稳定运行具有致命影响。硅粉对产品质量影响方面主要表现在:雾化后的炉次在调整参数后若继续运行,就会产生夹层料(如图2所示);若立即停炉就会造成表面污染料或叫表面夹层料,从而影响产品质量,降低了销售单价。对生产系统影响方面:可导致还原炉运行过程缺相。无定型硅粉随尾气进入后续系统,造成机泵类设备损害,管道堵塞,回收原料浑浊,影响产品质量和设备维护成本。堆积在基盘的无定型硅粉给取棒、基盘清理、洁净空间控制、人员健康防护造成严重影响。因此,生产中减少还原炉无定型硅粉产生十分必要和迫切,并要以此为前提下,来平衡产量、转化率、电耗等关键技术指标。

1 无定型硅粉产生原因分析

1.1 三氯氢硅热分解产生

还原炉反应温度控制在950~1100℃。当温度>1200℃,三氯氢硅与氢气配比高时,三氯氢硅会发生热分解反应,产生硅粉。反应机理如下[4]:

图2 无定型硅粉夹层料

1.2 二氯二氢硅热分解产生

二氯二氢硅热分解也会产生硅粉。还原系统中二氯二氢硅的来源有两方面,一是原料三氯氢硅中二氯二氢硅富集。二是在硅棒温度控制偏低或气场温度偏低,在900~1000℃温场内三氯氢硅发生还原反应和分解反应产生二氯二氢硅(反应式5~6)。还原炉运行中后期,若硅棒温度控制偏高,随着硅棒直径不断增加,硅棒与硅棒间气场空间越来越小,硅棒之间相互辐射热量增加,导致还原炉炉内气场温度增加,此时在900~1000℃的气场温度范围内,二氯二氢硅发生会热分解反应生成硅粉(反应式9)。

1.3 还原炉热场分布不均

多对棒还原炉电极为非同心圆分布,采用基盘边缘出尾气形式,加之中心喷嘴较小,喷嘴布置不合理,不利于热场的均匀控制,中心热量向外扩散困难,造成热场局部温度高,极易雾化,产生大量无定型硅。

1.4 还原炉各参数控制不当

还原炉参数控制不当主要是工艺曲线不合理,体现在不同时期的进料配比,最大电流、进料量,电流、物料升幅等不能很好的与热场进行匹配,导致产生大量无定型硅粉。

2 无定型硅粉预防措施

2.1 消除硅粉产生前兆

还原炉产生大量无定型硅粉,出现在运行中后期。该阶段硅棒生成速率很快,氢气与三氯氢硅配比减小,此时现场应该密切关注炉内情况,并主控关注尾气温度、电压降幅、红外测温仪温度、高温水温度等情况。硅粉产生有一些前兆,在前兆产生时,应及时采取措施可有效预防恶化。可通过查看运行参数,来预测是否会产生无定型硅粉。运行参数出现下列现象,即是硅粉产生前兆:通过主控观察电压平均下降持续超过5~10V;还原炉内硅棒温度持续快速上升;还原炉尾气温度持续上升;还原炉高温冷却水温度持续下降;还原运行时间至75h以后,还原炉视窗孔内壁附着无定型硅粉持续增加,并慢慢附着在视镜内壁,视镜开始出现局部变黑(现场通过视窗观看);还原炉内视线模糊,炉内石墨夹头、喷嘴、隔热环、尾气过滤工装等变模糊。一旦发现前兆,可通过以下措施来提前预防及处理:

1)观察炉内硅棒温度。如果硅棒温度偏高(泛白色或爆米花过多),此时应停止升电流,密切观察运行。

2)检查还原炉内进料配比,并适当增加氢气比三氯氢硅配比。逐步提升氢气进料幅度,根据运行时段逐渐增加氢气与三氯氢硅配比。

3) 可适当降低电流。按照每30min降10~20A进行调整,每个环电流降幅可根据电压下降幅不同而不同,电压降幅过大,电流降幅也要相应增加。

4)适当提升高温冷却水流量。可在原来的基础上提高10t/h。

2.2 摸索与系统匹配的工艺曲线

合理的工艺曲线既能保证产品品质,也能节能降耗。摸索出与系统匹配的工艺曲线后,系统产生硅粉情况能得到有效控制,具体可通过三阶段进行。

工艺阶段:固定还原喷嘴布置,通过不同的配比,最大电流、物料,电流、物料升幅等摸索出雾化与非雾化的极限控制范围。然后在范围内调整,在确保基盘无硅粉的前提下,根据综合指标确定出一条合理的工艺曲线;工艺曲线可以根据各台炉子的炉性确定不同的曲线。

热场调整阶段:初步固化电流、配比、物料及电流物料升幅,通过调整还原炉喷嘴布置,观察基盘无定型硅粉产生情况和技术指标情况,最终确定合理的喷嘴布置。

联动调整阶段:根据前两个阶段的调试结果,本着基盘无硅粉,经济技术指标最优,氢气消耗减少,以适应因物料组份、冷却水温、钟罩清洗等原因造成还原沉积质量的改变而产生无定型硅粉、沉积质量下降等问题,以确保最终的沉积结果理想的原则进行综合调整。

2.3 严格控制系统中二氯二氢硅的含量

二氯二氢硅比三氯氢硅在系统中更容易分解为硅粉,其含量高低对还原系统平稳运行影响较大。生产中,可利用精馏塔对进还原炉原料三氯氢硅进行提纯,专项除去二氯二氢硅,并将二氯二氢硅含量控制在5%以下。同时,在还原运行过程中,要严格控制还原炉反应温度,以降低在还原过程中二氯氢硅产生的量。

2.4 消除尾气管结硅

还原炉内温度长期较高时,在基盘尾气管处也存在结硅情况。管道结硅影响了系统换热,尾气不能及时被冷却。基盘周围温度较高时,在基盘表面容易形成硅粉,故要通过调整还原炉温度及时清除尾气管结硅来控制硅粉。

2.5 调整硅芯尺寸优化热场分布

还原炉上方为钟罩型,可将还原炉中圈和内圈硅芯尺寸由2.6m调整为2.8m,外圈18对维持2.6m。通过开炉实验,发现硅芯加长后,强化了炉筒顶部空间气流更新,消除气场不均匀,因而硅粉产生量得到了有效控制,同时对产量及各项指标改善效果明显。

3 结论

防止还原炉雾化的最有效措施,是提前预防调整。当发生严重雾化时,已经没有调整空间及价值。但也不能为了不雾化,过度调整,那样生产效率大大降低,能耗增加。还原炉雾化前兆不止一项,或者是短时间的迹象,需要通过多方面判断。当有雾化迹象发生时,需要密切关注。在确定有雾化迹象后,就应该果断调整预防。当发生有雾化并采取措施调整后,需要密切关注各项指标变化情况。通过指标及现象来判定还原炉雾化控制的趋势,若趋势没有变好,则需要改变调整幅度或频率,否则就会出现无法控制或控制过渡。