压阻式小量程SOI压力敏感结构仿真分析

2019-03-28揣荣岩杨宇新

揣荣岩,吕 品,杨宇新,张 冰

(沈阳工业大学信息科学与工程学院,辽宁沈阳 110870)

0 引言

MEMS压力传感器因具有尺寸小、响应快、结构简单、输出信号易处理等优点已被广泛应用于交通、过程控制等行业[1]。随着MEMS技术的成熟,推动了压阻式压力传感器向小量程方向的发展。对于小量程压力传感器,一般采用增加膜片面积和减小膜片厚度的方法,使感压膜片产生较大的形变从而提高传感器的灵敏度,但这容易导致传感器产生非线性输出。另外,小量程传感器在使用和保存过程中很容易发生过载损坏,这对小量程压力传感器的过载能力提出了更高要求。针对这些问题,基于板壳理论[2],优化了传感器的结构尺寸,使传感器在量程范围内具有良好的线性度,并利用多晶硅抗拉强度的尺寸效应[3],分析了传感器的过载能力,通过膜片断裂前底部与衬底适当接触提高了过载能力。

1 响应特性仿真分析

通过减小了膜片厚度,提高小量程压力敏感结构的分辨率和灵敏度时,膜片的挠度相对于膜片厚度会变大,依据板壳理论,膜片的中心挠度大于膜片厚度的20%后会带来严重的非线性误差。因此需要通过尺寸对响应特性的影响进行仿真分析,实现灵敏度与非线性的优化。

1.1 膜片尺寸对非线性的影响

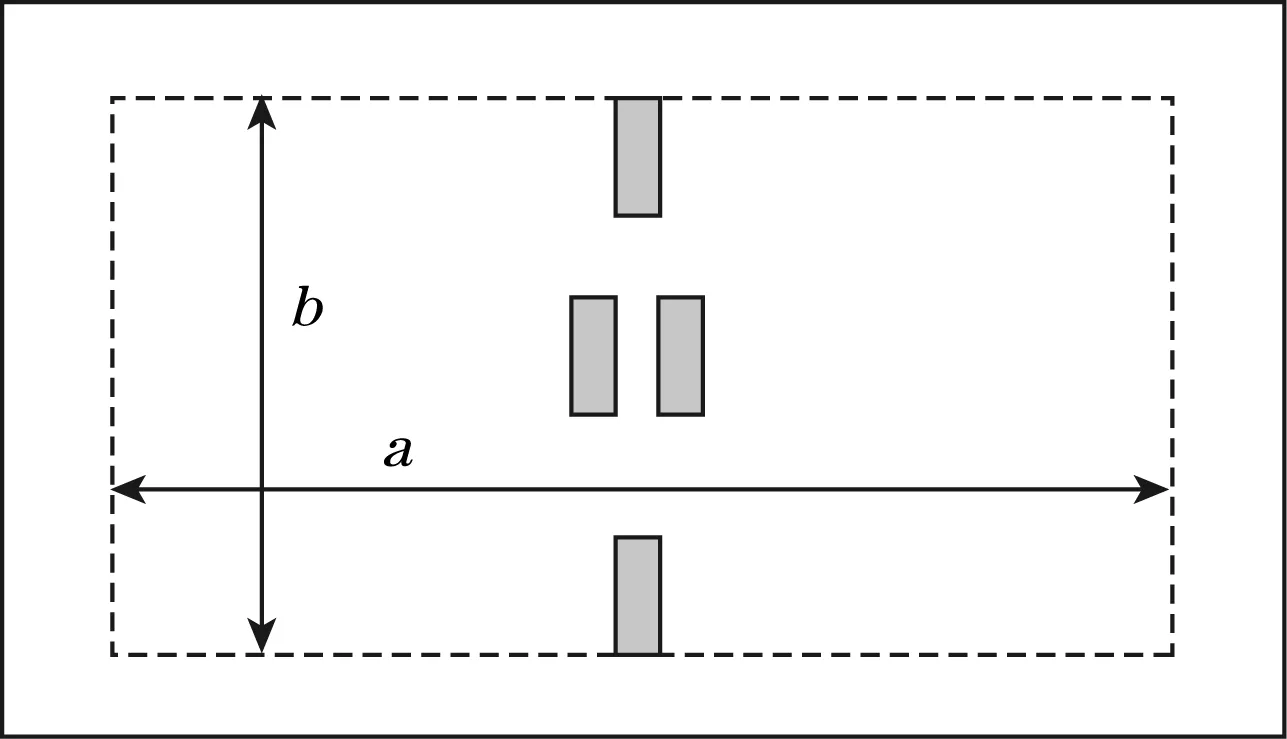

基于SOI技术所设计的量程为5 kPa的压力敏感结构如图1所示,其结构由硅衬底、感压薄膜、腔体和应变电阻构成,其中a为膜片长度,b为膜片宽度,h为感压膜片厚度,H为腔体高度,膜片的长宽比选为2∶1(a∶b=2∶1)。在SOI基片的顶层硅薄膜上掺P型杂质制作应变电阻,电阻率为7.8 Ω·cm,阻值约为3 kΩ,电阻沿[110]晶向分布在(100)晶面上[4],淀积二氧化硅作介质层,再淀积一层多晶硅结构层,之后将SOI基片与刻蚀有凹槽的硅衬底在真空中直接键合构成封闭腔体。最后通过减薄技术去除SOI基片的硅衬底和氧化层,并将位于感压薄膜边缘和中心处的4个应变电阻连成惠斯登电桥[5],构成压力测量电路。

(a) 俯视图

(b) 剖面图图1 压力敏感结构示意图

腔体受到压力作用时,感压膜片向下弯曲,位移最大处在膜片的中心。中心挠度远小于膜片厚度时,随着压力的增加,挠度线性增长。依据板壳理论[2],当中心挠度增大到膜厚的1/5时,非线性误差增大到0.2%左右[6],此后,挠度进一步增大非线性误差将显著增大。因此,为了使传感器具有良好的线性输出特性,将膜片中心处的最大位移限定为膜厚的1/5,此时的加载压力称为线性最大压力。

对于四周固定的矩形薄板,中心处的最大应力σmax,最大位移εmax,最大应变εmax分别为[7]:

(1)

(2)

(3)

式中:β=0.247 2;α=0.027 7;p为线性最大压力;b为膜片宽度;h为膜片厚度;E为杨氏模量,依据文献[8]取多晶硅的杨氏模量为170 GPa。

对于量程p=5 kPa的敏感结构,若将5 kPa设计为线性最大压力,则由式(3)可得感压膜片中心处应变εmax=1.139 2×10-4。压力超过5 kPa时,膜片的中心挠度将随压力非线性增长,压力越大,偏离线性增长的趋势越明显。

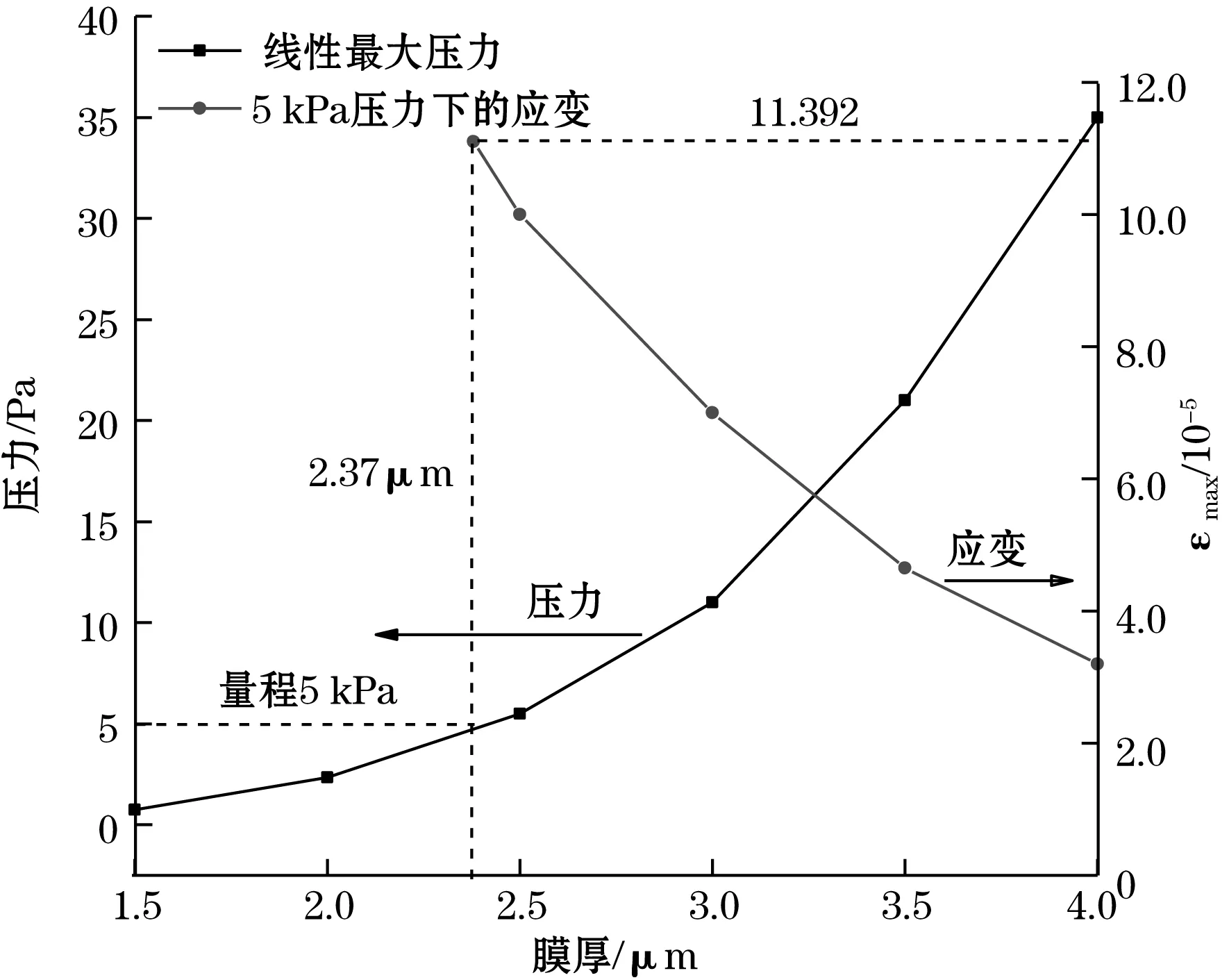

为了分析膜片厚度与传感器灵敏度及线性度之间的关系。以膜宽b=300 μm,膜长a=600 μm的模型为例进行有限元仿真,给出不同膜厚所对应的线性最大压力的关系曲线,如图2所示,同时给出5 kPa压力作用下膜片中心处最大应变与膜厚的关系曲线。

图2 线性最大压力、5 kPa压力下的应变与膜厚的关系

显然,对于量程为5 kPa的传感器,其线性最大压力应不低于5 kPa。由图2可知,对应的膜厚应不小于2.37 μm,否则量程范围内将出现不可忽略的非线性误差。由应变和膜厚的关系曲线可见,膜厚越小应变越大,灵敏度越高,但膜厚不能小于2.37 μm,否则最大应变将超过1.139 2×10-4,会产生过大的非线性误差。为了兼顾非线性误差和灵敏度这两个互相制约的指标,将满量程时膜片中心处的最大应变设计为1.0×10-4。膜宽b=300 mm,膜长a=600 mm时,对应的膜厚为2.5 mm。

膜片宽长比保持不变,改变膜片宽度,利用上述确定膜厚的同样方法,可以找到5 kPa压力作用时,膜片中心处最大应变约为1.0×10-4时所对应的膜厚,同时也可得到膜片的中心挠度,其结果如图3所示。图3是灵敏度不变的前提下,膜宽、膜厚以及中心挠度的关系曲线。

图3 膜片中心处应变保持1.0×10-4不变时,膜宽与膜片厚度和中心挠度之间的关系

由此可见,若减小膜片尺寸,膜厚也要随之减小,相应的工艺技术要求也应随之提高。兼顾尺寸和工艺要求,本文设计的量程为5 kPa传感器的膜宽取值为300 μm,对应的膜厚为2.5 μm,满量程压力作用下膜片的中心挠度约为0.46 μm。

Alyn Wallace曾经研修天文学、工程学与物理学,现在是一位全职天文摄影师,他在家附近的威尔士及其他地区开办摄影讲习班。

1.2 响应特性

所设计的传感器的膜片较薄,因此忽略厚度方向的应力[9],则压力作用导致电阻的相对变化为[4]

(4)

式中:纵向压阻系数πl=1/2(π11+π12+π44);横向压阻系数πt=1/2(π11+π12-π44);σl为纵向应力;σt为横向应力。

单晶硅的压阻系数如表1所示[5]。

表1 常温下硅的压阻系数

压力测量电路采用I0=1mA的恒流源供电,输出电压为[5]

(5)

传感器的灵敏度为[4]

(6)

式中:PM为压力变化量;U(PM)为相应的电压输出。

由式(6)可知,U(PM)越大,芯片的灵敏度越高,不同的压力作用在膜片上时,对应变电阻进行路径分析,得到每个路径纵横向的应力值,计算平均应力,代入式(5)得到不同压力作用下该压力敏感结构1 mA恒流源供电下电桥的输出电压,输出电压曲线如图4所示。由式(6)可得传感器的灵敏度为8.638 mV/kPa。

图4 输出电压直线

2 过载分析

感压膜片上的最大应力随着加载压力的增大而增加,最大应力达到多晶硅的抗拉强度时所对应的加载压力为传感器的过载压力。若分析过载能力时,采用单晶、体硅的抗拉强度数据,本文所设计的压力敏感结构的过载为量程的10倍左右,约为0.5倍大气压,小于一个大气压,因此在实际应用中极易损坏。然而,所设计敏感结构的膜片宽度为300 μm,膜片厚度为2.5 μm,根据文献[3],多晶硅材料的厚度小于几十μm时,抗拉强度与被测样品的尺寸有关,当长宽远大于厚度时,抗拉强度主要受厚度影响。因此不能按照体硅的情况分析过载能力,在分析过载能力之前需给出抗拉强度与膜片厚度的关系。

依据文献[10]和文献[11]中的测试数据,选取多晶硅样品的长为1 000 μm,宽为20 μm,厚度分别为1.5 μm 、2 μm、3.5 μm和10.6 μm,对应的抗拉强度为1.635 GPa、1.485 GPa、1.33 GPa、1.25 GPa。对以上数据进行函数拟合,得到多晶硅薄膜抗拉强度与厚度的关系式为

y=ae-bx+c

(7)

式中:a=1.399 09;b=0.877 92;c=1.254 62。

膜片厚度为2.5 μm时,根据式(7),多晶硅薄膜的抗拉强度为1.41×109Pa。

相应的关系曲线如图5所示。

图5 多晶硅薄膜抗拉强度与厚度之间的关系

以腔体高度为10 μm为例,若膜片断裂前未与衬底接触,通过大变形仿真分析,当膜片上最大应力达到1.41×109Pa时,所加的压力为0.5 MPa,则该尺寸下传感器的最大过载压力为0.5 MPa,约为5倍大气压强,满足实际应用的需求,此时膜片的中心挠度为7.9 μm。

本文设计的敏感结构,可以适当减小腔体高度,膜片断裂前由于衬底的支撑作用,使传感器的过载能力得到提高。膜片尺寸一定时,腔体高度越小,过载能力越强,但不能小于满量程时膜片的中心挠度,否则量程范围内膜片与衬底接触会产生非线性形变。如果将腔体高度取为5 μm。通过仿真分析得到该尺寸下传感器的过载压力约为1 MPa。

3 结论

仿真分析表明,在小量程MEMS压力敏感结构设计中,通过合理设计膜片尺寸,可以对非线性和灵敏度2个互相制约的性能指标进行均衡调控,并可通过膜片断裂前与衬底适当接触提高传感器的过载能力。基于SOI技术所设计的量程为5 kPa的MEMS压力敏感结构,其过载压力可达到1 MPa,1 mA电流源供电下满量程输出电压约为43 mV。