基于MEMS加速度传感器的振动加速度测量系统设计

2019-03-28房立清齐子元

徐 磊,房立清,齐子元,李 旭

(1.陆军工程大学石家庄校区火炮工程系,河北石家庄 050003;2.陆军工程大学石家庄校区导弹工程系,河北石家庄 050003)

0 引言

MEMS传感器具有功耗低、质量轻、成本低以及灵敏度高等优势,可在不影响被测物体的结构的条件下测出物体的特性。在电子、机械、化工等领域应用广泛[1-5]。

MEMS加速度传感器是MEMS传感器的中重要分支之一,利用MEMS测量物体运动的加速度具有其独特的优势。采用基于MEMS加速度传感器的微惯性测量组合数据处理简单直观可靠,基本不用改变弹载结构,对扩展其应用范围具有重要意义[6];在室内导航系统设计中以加速度传感器为核心敏感器件,具有价格低、体积小等特点[7];在高过载侵彻弹药领域,国外已经成功研制出高g值加速度传感器,最大过载可达200 000g,利用这种加速度传感器可实现侵彻深度的控制,在钻地弹药中将得到很大的推广和应用[8]。但是,由于国内生产以及研究应用较少,MEMS加速度传感器测量精度有限,MEMS加速度传感器的应用仍然需要进一步研究。虽然有专家学者已进行加速度传感器的性能测试与分析,并对加速度传感器的动态模型进行辨识和识别[9],但是以MEMS加速度传感器为主体的设计应用仍然很少。

本文以MEMS加速度传感器为主体,设计了一种振动加速度的测量和存储系统,该系统主要由测量模块、存储模块和控制模块3部分组成,可实现振动加速度的实时测量和存储,并具有抗高过载能力。

1 加速度测试系统整体结构设计

加速度测试系统整体结构设计如图1所示,主要包括:振动加速度的实时测量和显示功能、振动加速度的存储功能、振动加速度的读取功能。为了达到加速度测试系统的功能,完成加速度传感器数字信号的准确采集,在系统中利用数字信号处理技术,以DSP芯片为核心设计了3个电路模块:加速度测量模块、加速度存储模块、加速度控制模块。系统电源为各个模块提供电压,加速度测量模块感应振动试验台的加速度,并产生数字信号,等待DSP控制单元读取数据;控制模块实时控制采集来自于测量模块的加速度,并将加速度数据格式进行转换,控制存储模块存储数据;存储模块通过控制单元实时存取来自于测量模块的加速度数据,并等待控制模块的下一步读取。

图1 加速度测试系统整体结构框图

2 加速度测试系统硬件电路设计

2.1 加速度测量模块设计

该模块设计采用三轴MEMS加速度传感器MXC4005XC。MXC4005XC采用的是标准CMOS工艺,采取晶片级封装,由于其核心技术是热传感技术,没有可移动的机械部件,对于振动和冲击有着很好的稳定性,在200 000g的冲击作用下,传感性能基本没有变化,可提供准确的X、Y、Z方向的信号,并可检测6个方向的加速度值。

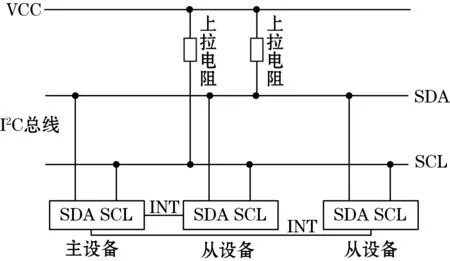

该型传感器接口采用I2C总线模式,提供了I2C快速读取操作,利用I2C串行数据总线实现单主机、多设备模式,硬件电路如图2所示。

图2 测量模块电路原理图

2.2 加速度存储模块设计

存储模块利用的是铁电存储器FM25V20A,它是集低功耗和高性能于一体的非易失存储器,在没有电源时不会丢失存储的数据。既克服了EEPROM写入时间长、FLASH擦写次数少的缺点,相比于相同容量的非易失SRAM,其价格又低很多。

利用DSP设计的加速度存储模块硬件电路如图3所示。数字信号处理器DSP与铁电存储器之间采用串行外围设备接口(serial perripheral interface,SPI)相连,由一个主设备连接多个从设备,主控制器通过访问和配置这些寄存器,可以存储读取加速度数据。

图3 存储模块电路原理图

2.3 加速度控制模块设计

加速度控制模块包括存储单元和通信单元,完成对加速度的实时读取和存储,并利用串口通信电路将数据上传到计算机中。该模块采用能够进行高速数字信号处理运算的微处理器(digital signal processor,DSP)。DSP芯片拥有高集成度、快速处理的CPU和可扩展的存储空间。结构上DSP采用的是哈佛结构,具有独立的程序空间和数据空间,可以通过独立的数据总线在程序空间和数据空间同时访问。内置的高速乘法器和增强的多级流水线,使得其具有高速度的数据运算能力。DSP还提供了高度专业化的指令集,提高了运算速度。DSP的特性显著提高了其运算能力和处理能力,使之能够很好地满足对信号快速、精确、实时处理及控制的要求。

通信单元电路原理如图4所示。通讯单元实现样机与计算机的通讯,将铁电存储器内存储的加速度数据读取到计算机中。利用串行接口电路实现外设和计算机间的数据传输,通过控制线和数据信号线,按位进行数据传输。硬件设计直接实现串口与USB电路的对接,无论是编码方式还是电平转换,都能达到使用要求,所以不需要软件编程上过多支持。

该硬件系统可实现加速度测量数据的实时存取和显示的功能以及复位后可直接显示加速度存取数据的功能。

3 加速度测量系统振动试验

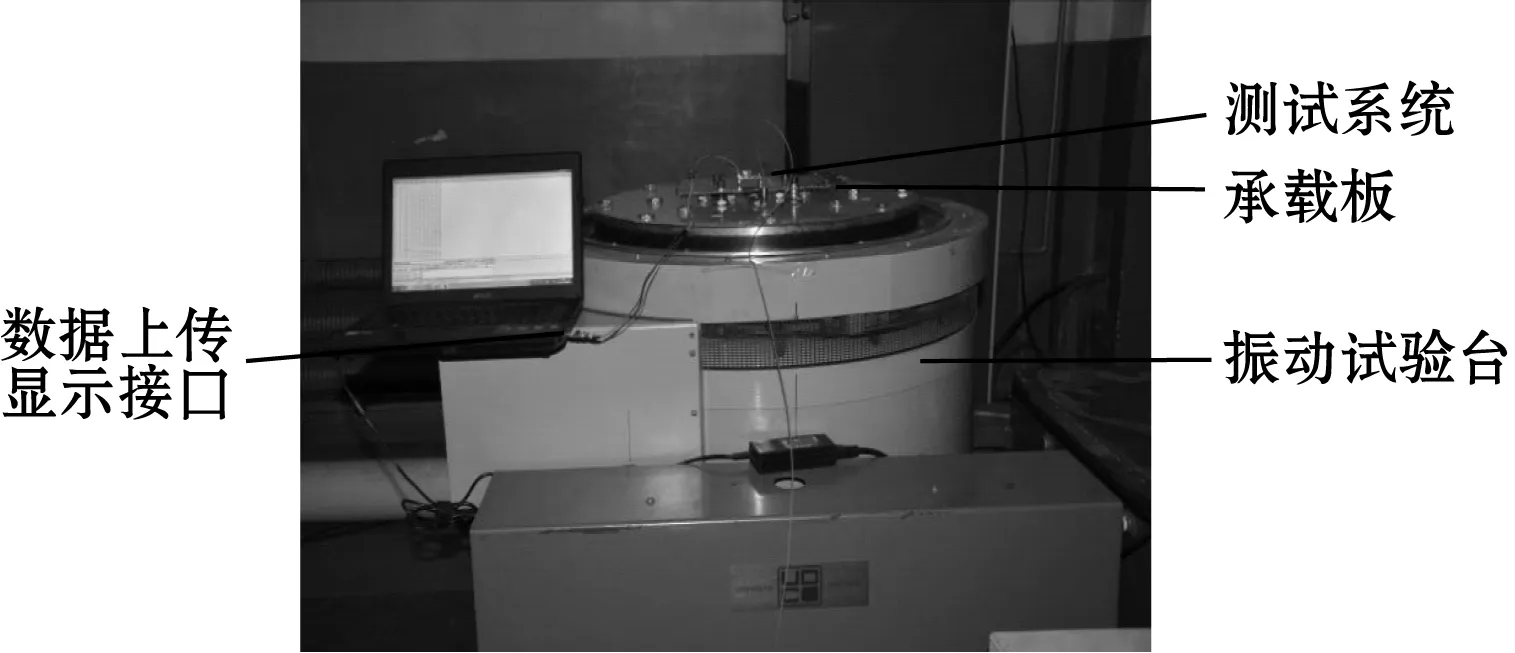

如图5所示,将测量系统紧固在承载板上,通过承载板与振动试验台刚性连接,利用水平测试仪测试振动试验台的侧偏角度,调整承载板使测量系统的侧偏角度和振动试验台的侧偏角度相同,保证振动加速度方向与传感器的Z轴方向一致,减小在水平方向的侧偏值。

图5 测量系统振动试验图

设置振动试验台的加速度输出为0.5g,1g,1.5g,2g,并按正弦规律输出,上传测试数据以后,设置振动试验台的加速度输出为100g,并按正弦规律输出,观察LED灯的闪烁情况,随后设置振动试验台的加速度为0.5g,并输出上传加速度数据,对比上一次数据输出,判断测量系统的抗冲击性能。

4 试验结果及分析

如表1所示,测量系统的以二进制补码的形式将数据上传到计算机中,可利用MATLAB进行计算及数据处理。

表1 振动试验部分结果

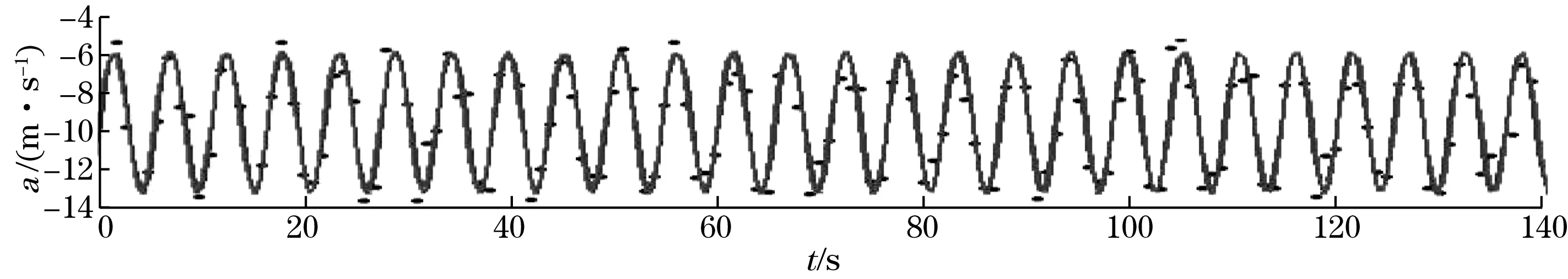

试验台振动加速度按a=0.5cos(1.15t)+4sin(1.15t)的规律输出时,其标准输出曲线如图6所示。

图6 标准振动曲线1

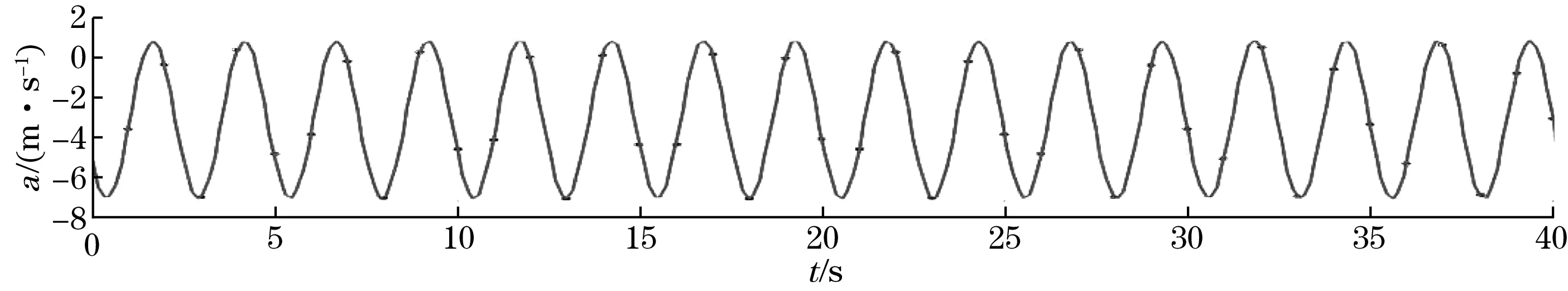

测量的振动曲线如图7所示,利用MATLAB进行曲线拟合可得出测量值符合a=-9.464-1.375cos(1.15t)+3.526sin(1.15t)的规律变化。

图7 测量振动曲线2

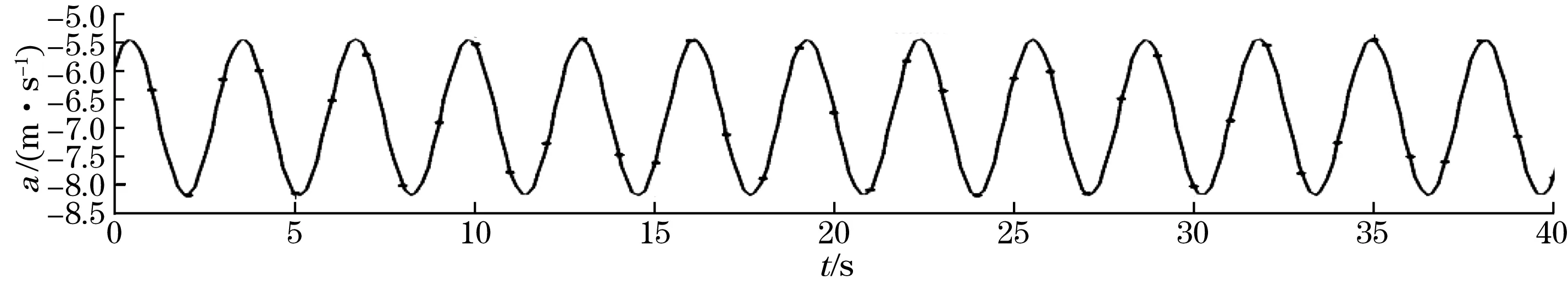

当振动试验台的加速度按a=6.8-2cos(2.5t)-3.5sin(2.5t)输出振动加速度时,其标准输出曲线如图8所示。

图8 标准振动曲线2

测量曲线如图9所示,利用MATLAB进行曲线拟合可得出测量值符合a=-3.261-2.292cos(2.604t)-3.494sin(2.604t)的规律变化。

图9 测量振动曲线2

当振动试验台的加速度按a=3+cos(2t)+sin(2t)输出振动加速度时,其标准输出曲线如图10所示。

图10 标准振动曲线3

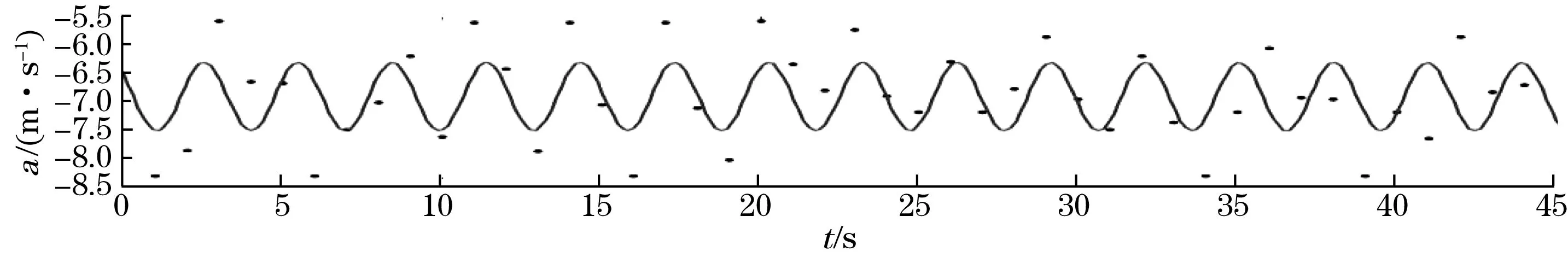

测量曲线如图11所示,利用MATLAB进行曲线拟合可得出测量值符合a=-6.745+0.970 1cos(2.086t)+0.1sin(2.086t)的规律变化。

图11 测量振动曲线3

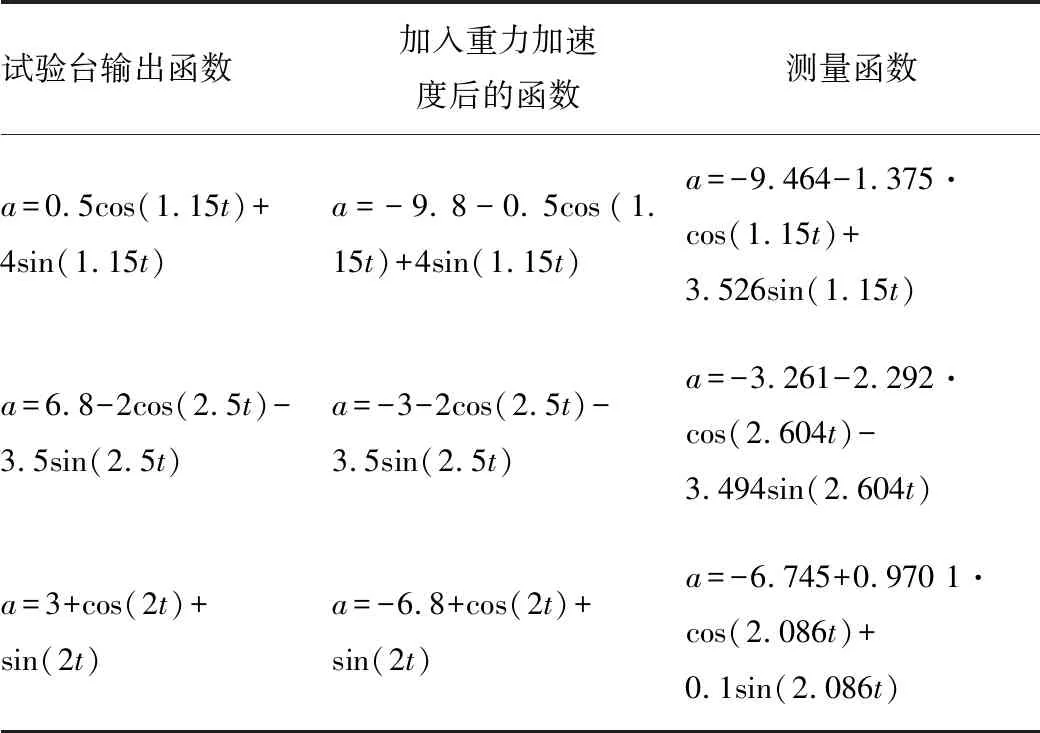

由于在振动试验过程中有重力加速度的影响,因此振动试验台进行加速输出解算时,应该将重力加速度加入到输出函数中,在输出函数中加入重力加速度后的函数对比如表2所示。

表2 振动试验台输出函数与测量函数对比表

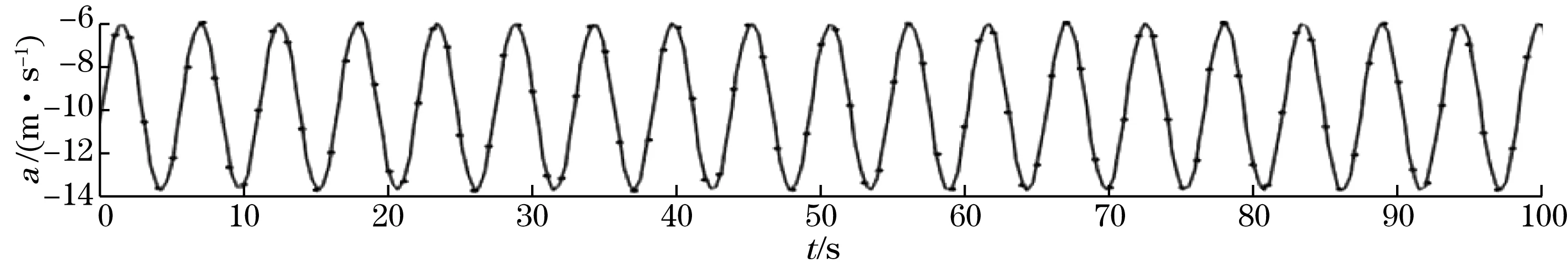

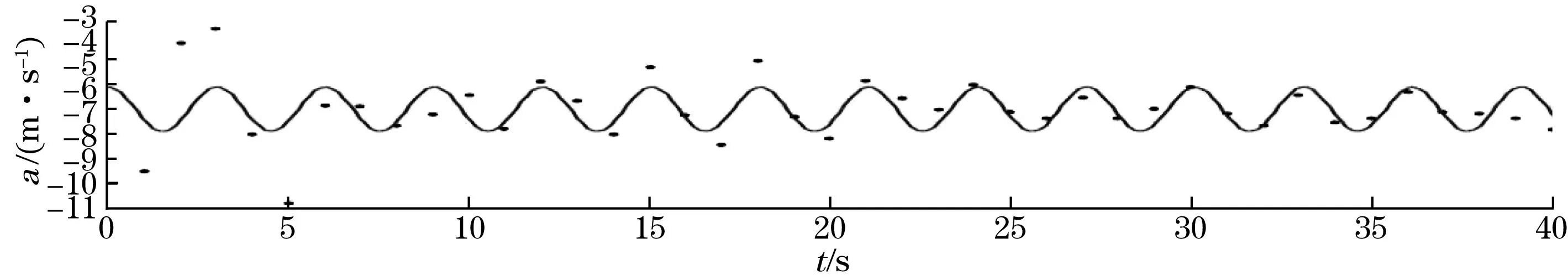

从输出的曲线和输出函数的对比可发现,测量系统可基本准确的测量出振动试验台的加速度。将振动试验台的加速度调整至100g变化时振动持续2 min,随后进行a=3+0.4cos(2t)-0.5sin(2t)的振动测试,测试结果如图12所示。从振动曲线可判断出,测量系统仍然可以正常工作,在进行了高过载后仍然可以继续进行测量。

5 结论

本文设计了基于MEMS加速度传感器的振动加速度测量系统,并通过试验验证了本系统的测试性能。该系统利用热对流式加速度传感器抗冲击性能好、体积小的优点,显著提高了测量系统的抗过载能力,实现了振动加速度的高速实时采集,在控制模块中利用串口通信电路实现了加速度的存储和通讯。试验表明,该测量系统具有抗高过载的能力,在100g条件下仍然可以正常工作,可在高速冲击的环境条件下使用,试验存储数据表明,系统可以完成加速度的测量和存储,实现测量系统的功能。

图12 测量振动曲线4