CFRP修复PCCP断丝管的试验研究

2019-03-28窦铁生程冰清夏世法赵丽君

窦铁生,程冰清,胡 赫,夏世法,赵丽君

(中国水利水电科学研究院 流域水循环模拟与调控国家重点实验室,北京 100038)

1 研究背景

预应力钢筒混凝土管(Prestressed Concrete Cylinder Pipe,PCCP)主要是依靠缠绕在管芯混凝土外侧的预应力钢丝承担内水压力,预应力钢丝由于腐蚀环境、氢脆性或者内水压力的剧烈变化等因素发生断裂,导致PCCP断丝区预应力损失和承载能力下降,甚至会造成严重事故。

PCCP断丝管的修复方法取决于现场情况、材料、荷载以及管体接近破坏的程度,补强加固措施包括换管法、后张法、在管芯内壁粘贴碳纤维增强复合材料CFRP(Carbon fiber reinforced polymer,CFRP)里衬和安装钢衬等方法。钢衬更适用于长且连续性的修复,钢衬会减小管道的过水断面,且钢衬的腐蚀问题也需要特别注意。由于CFRP抗拉强度较高、耐腐蚀、质量轻、且施工方便,CFRP里衬能显著地提高PCCP断丝管的承载能力,并且可以在不开挖的条件下,从管道内部对PCCP断丝管进行修复,国外已有成功案例,如普罗维登斯供水系统的CFRP加固项目,Zarghamee、Lee、Engindeniz等[1-3]学者曾针对CFRP补强加固PCCP断丝管进行过试验研究。国内窦铁生等[4-5]学者对PCCP管破坏模式及原因、断丝数量对内压承载力的影响等方面做了研究,但针对PCCP断丝管修复的研究还处于空白,为了验证CFRP的修复效果,采用2根内径2.6m的PCCP进行了原型试验,也是国内首次开展该领域的研究工作。

2 试验方案

图1 试验管管壁截面示意图

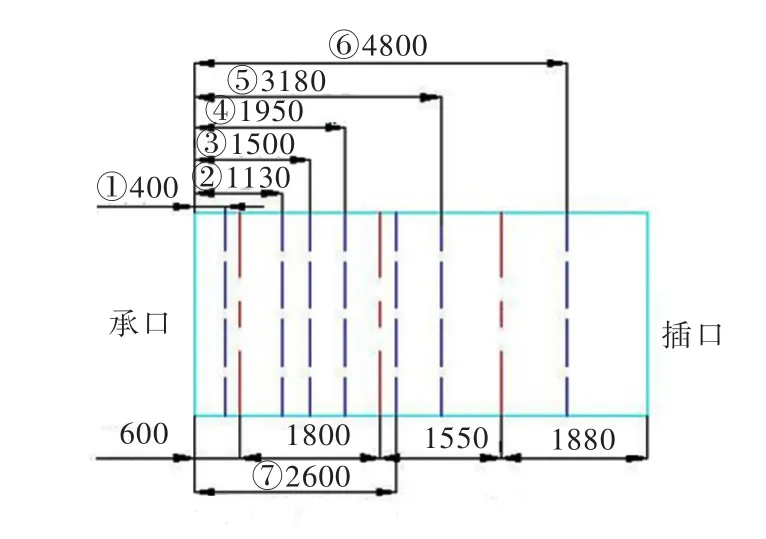

图2 监测剖面布置(单位:mm)

两根试验管编号为A、B,管A和管B由C55混凝土浇筑而成,管芯混凝土厚度为220mm,砂浆厚度为25mm,钢丝直径为6mm,工作压力为0.6MPa,管壁截面如图1所示。对两管混凝土管芯内壁进行打磨清洗,沿管轴向共布设四个监测纵剖面,各纵断面间隔90°分布;沿垂直于管轴向布置横剖面,管A布置6个横剖面,管B布置7个横剖面(管B在断丝区加剖面7,距承口2600mm),剖面位置如图2所示,在测点位置切割20 cm×20 cm的“窗口”,露出预应力钢丝和管芯混凝土,以便布置应变计。管A不做修复处理,管B采用分部位粘贴CFRP里衬的形式进行加固,先在全管内壁粘贴1层环向CFRP,然后再距插口1880 mm至承口布设第2层环向CFRP,最后在距插口3430 mm至距承口600 mm处布设第3层环向CFRP,以获得不同CFRP层数加固管体变形数据。两试验管在试验前需浸泡24 h,使管芯混凝土充分吸水。

管A每级加压0.1 MPa,稳压5 min,加压至工作压力0.6 MPa后,开始割断预应力钢丝,每次割断5根,直至断丝区砂浆保护层局部脱落,暂停断丝。将压力逐级升至设计压力0.9 MPa,继续断丝,每次5根至管芯混凝土开裂为止,记录此时的断丝数目m。持续升压至管体破坏,记录破坏压力。

管B(分部位粘贴CFRP加固管)分级加压至工作压力0.6 MPa,开始断丝,断丝至m后,将压力逐级升至设计压力0.9 MPa,继续断丝,直至管芯混凝土开裂为止,记录断丝数目n。持续升压至管体破坏,记录破坏压力。

3 试验结果分析

3.1 试验现象管A试验压力0.6MPa,总断丝30根(位置距承口1680mm~1736mm),断丝区左侧砂浆开裂脱落。升压至0.9MPa,砂浆裂缝扩展,管芯混凝土无变化。试验压力0.9MPa,总断丝50根(位置距承口1820mm~1876mm),管芯混凝土距承口约1600 mm出现1条环向裂缝,缝宽1mm。停止断丝,持续加压至1.2MPa,管芯混凝土出现多条环向和纵向裂缝,随着裂缝的增多,水泵持续加压已不能使压力升高,维持此压力3 h,管A管芯混凝土内壁原0.5mm宽的环向裂缝扩展至2.5 mm宽,水从裂缝处渗入钢筒与管芯混凝土之间缝隙。

管B试验压力0.6MPa,总断丝50根(位置距承口1820mm~1876mm),断丝区砂浆出现环向裂缝。升压至0.9MPa,砂浆裂缝扩展,出现新的裂缝,管芯混凝土无变化。断丝70根(位置距承口1960mm~2016mm)后,压力表显示管内压力降至0.6MPa,水泵持续加压,压力回升至0.9MPa时,断丝区部分砂浆脱落,管芯混凝土距承口1550mm处出现1条环向裂缝。停止断丝,持续加压至0.95 MPa,无法继续升压,维持此压力3h,管芯混凝土出现多条环向裂缝,裂缝平均间距减小,分布较为均匀。管芯混凝土内壁原1mm环向裂缝扩展至7mm,最终此处CFRP撕裂,其余位置CFRP与管芯混凝土内壁粘贴紧密。

3.2 应变判别标准按照AWWA C304[6],管芯混凝土和保护层砂浆应力应变关系在弹性阶段呈线性关系,随着拉应变的增大,将出现非线性特征,弹性与塑性阶段之间的临界点对应的就是极限应变ε′t。管芯混凝土控制极限应变如表1,保护层砂浆控制极限应变如表2。试验数据只代表测点位置的应变,不代表整个管体结构的最大应变。

预应力钢丝应是符合规范要求的冷拔钢丝,弹性模量Es为193 550MPa,缠丝应力fsg为1099 MPa,

表1 AWWA C304规定管芯混凝土控制极限应变

表2 AWWA C304规定保护层砂浆控制极限应变

预应力钢丝的初始应变εsg:

钢丝屈服强度fsy为1177.5MPa,假设钢丝在达到屈服强度前应力-应变呈线性关系,屈服应变εsy为:

由于试验前预应力钢丝已产生初始应变,故试验测试中屈服的判断值ε′y为:

3.3 试验结果分析(1)剖面6测试结果分析(管A不做修复,管B粘贴一层CFRP)。图3、4、5分别是断丝过程中管A与管B的管芯混凝土、钢丝、砂浆剖面6处的应变变化,管B在该剖面处粘贴一层CFRP进行补强加固。该剖面距承口4800mm,离断丝区较远,随着断丝数的增加,应变响应较小,而对升压响应较为明显。

图3 断丝过程中剖面6管芯混凝土应变变化

图4 断丝过程中剖面6钢丝应变变化

图5 断丝过程中剖面6砂浆应变变化

如图3所示,管A试验压力0.9MPa,断丝35根后管芯混凝土剖面6-1应变计失效。试验压力0.9MPa,断丝累计50根时,管芯混凝土应变值为2624.28με,大于11ε′tm(1524.6με),出现宏观裂缝;管B在相同试验压力0.9 MPa,断丝70根,应变值为285.7με,大于1.5ε′tm(207.8με),出现微裂缝,之后加压至0.95 MPa,管芯混凝土开裂,CFRP延缓了断丝管管芯混凝土的裂缝扩展。

如图4所示,管A试验压力0.9 MPa,累计断丝35根后钢丝6-1S测点应变计失效,试验压力0.9 MPa,断丝50根时,钢丝6-2S测点应变值为2623.2με,大于405.6με,钢丝屈服;管B试验压力0.9MPa,断丝60根,应变值为297.4με,该处钢丝仍处于弹性阶段,累计断丝65根开始,由于断丝区扩展,周围砂浆开裂剥落,钢丝失去砂浆握裹力,开始出现“卸力”现象,同时这也体现砂浆不但具有保护钢丝不被腐蚀,还具有在存在断丝情况下维持剩余钢丝预应力的作用。

因为此试验是破坏性试验,试验前已在断丝区砂浆上切割15cm宽的条带,露出预应力钢丝以便断丝,因此断丝区砂浆在试验开始前已局部切割破坏,其他部位保护层砂浆不受影响。如图5所示,管A试验压力0.9MPa,断丝50根时,砂浆应变值为2621.6με,大于8ε′tm(1122.4με),微裂缝扩展为宏观裂缝;管B测点位置砂浆在断丝过程中处于弹性阶段,累计断丝70根之后加压至0.95 MPa,砂浆应变值升至2638.461με,砂浆开裂。

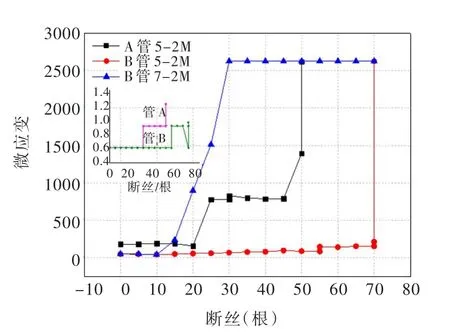

(2)剖面5和剖面7测试结果分析(管A不做修复,管B粘贴两层CFRP)。图6、7、8分别是断丝过程中管A与管B的管芯混凝土、钢丝、砂浆剖面5、7处的应变变化,管B在这两个剖面处粘贴两层CFRP进行补强加固。剖面5、7分别距承口3180mm、2600mm,剖面5靠近断丝区,随着断丝数的增加,断丝区扩展至7剖面。

图6 断丝过程中剖面5、7管芯混凝土应变变化

图7 断丝过程中剖面5、7钢丝应变变化

图8 断丝过程中剖面5、7砂浆应变变化

如图6所示,管A在试验压力0.9MPa,断丝30根时,剖面5管芯混凝土应变达到274.4με,大于1.5ε′tm(207.8με),出现微裂缝,累计断丝40根时,5-1S钢丝屈服,对应测点5-1C位置管芯混凝土应变突增至2625.2με,微裂缝扩展为宏观裂缝。管B在试验压力0.9MPa,断丝70根,剖面5管芯混凝土应变为122.5με,处于弹性阶段,水泵持续,加压至0.95MPa,应变达到2628.3με,出现宏观裂缝。管B在试验压力0.9MPa,断丝70根,剖面7(断丝区)管芯混凝土应变为293.5με,出现微裂缝,水泵持续加压,断丝区管芯混凝土应变在486.7με~761.2με之间变化,加压至0.95 MPa,应变达到2634.8με,扩展为宏观裂缝。越靠近断丝位置,CFRP的作用越明显。随着断丝区微裂缝的集中出现,应力发生重分布,该位置应变计的数值大小不断调整,碳纤维在断丝管预应力损失区充分发挥了作用。

如图7所示,钢丝为预应力钢丝,有初始应变,剖面5靠近断丝区,累计断丝达到一定数量,断丝区管体迅速膨胀,影响断丝区周围钢丝的受力。管A试验压力0.9 MPa,断丝40根时,测点5-1S处钢丝屈服,该点也对应图7中管芯混凝土的开裂。管B剖面5钢丝随着断丝数的增加,应变稳步增加,断丝过程中该剖面钢丝处于弹性阶段,最后加压至0.95 MPa,钢丝应变突增至2628.3με,剖面5钢丝屈服。管B剖面7钢丝正好处于断丝区,随着断丝数的增加,断丝区扩展,陆续有应变曲线突降,钢丝出现“卸载”的现象。由于未贴CFRP之前,管B在断丝区存在环向裂缝,断丝过程中该裂缝沿纵向张开,直至断丝70根后该处CFRP撕裂,内水通过该裂缝直接作用在钢筒上,影响了CFRP更加持久的发挥抵御内压的作用。

管A试验压力0.9MPa,断丝50根时,剖面5砂浆应变为1397.9με,断丝区扩展,砂浆开裂。管B试验压力0.9MPa,断丝70根,剖面5砂浆应变为213.3με,大于0.8ε′tm(112.2με),出现微裂缝,最后加压至0.95MPa,砂浆开裂;而管B剖面7(断丝区)测点位置砂浆在断丝30根后受断丝影响提前开裂,如图8所示。

(3)剖面3测试结果分析(管A不做修复,管B粘贴三层CFRP)。图9、10、11分别是断丝过程中管A与管B的管芯混凝土、钢丝、砂浆剖面3处的应变变化,管B在该剖面处粘贴三层CFRP进行补强加固。该剖面距承口1500mm,靠近断丝区。

如图9所示,管A在试验压力0.9MPa,断丝30根时,管芯混凝土最大应变出现在3-1C剖面处,大小为234.4με,该处管芯混凝土出现微裂缝。在试验压力0.9MPa,断丝50根时,管芯混凝土同样位置应变为2625.1με,微裂缝扩展为宏观裂缝。管B在试验压力0.9MPa,断丝70根,管芯混凝土最大应变为132.1με,管芯混凝土处于弹性状态。 随着断丝区的扩展,CFRP的作用愈加明显。

图9 断丝过程中剖面3管芯混凝土应变变化

图10 断丝过程中剖面3钢丝应变变化

图11 断丝过程中剖面3砂浆应变变化

如图10所示,管A试验压力0.9MPa,断丝50根时,钢丝最大应变值为2625.16με,钢丝屈服。管B试验压力0.9MPa,断丝70根,最大应变值为124.7με,钢丝仍处于弹性阶段。管B在该剖面贴了三层CFRP,补强加固效果明显。

如图11所示,砂浆布置测点较少,管A试验压力0.9MPa,断丝50根时,砂浆最大应变值为255με,出现微裂缝。管B试验压力0.9MPa,断丝70根,最大应变值为102με,小于ε′tm(140.3με),砂浆未开裂。管B加固效果较好,明显延缓砂浆的破坏。

4 结论

本文试验采用的是人工集中断丝的方法,考虑管断丝破坏最不利的情况。

(1)因为预应力钢丝为管芯混凝土提供预压应力,一旦断丝累计至一定数量,管A断丝区管芯混凝土出现脆性破坏;在试验压力0.9 MPa,断丝40根时,管A管芯混凝土应变突增,达到2625.16 με,出现宏观裂缝。管B进行了碳纤维修复加固后,不但延缓了这种破坏,增加了管体发生破坏对应的累计断丝数,还通过调整应力重分布有效控制了脆性破坏程度,减少了加载过程中原始裂纹尖端的应力集中,出现密而均匀的微裂缝直至管体破坏。离断丝区较远的非断丝区管芯混凝土受断丝影响较小,砂浆握裹力发挥作用。

(2)钢丝为预应力钢丝,有初始应变,当钢丝失去预拉应力,钢丝应变曲线会出现突降,表现出“卸载”的现象。管A试验压力0.9 MPa,断丝40根时,断丝区管芯混凝土开裂,该处管体迅速膨胀,附近钢丝迅速进入屈服阶段。在相同试验压力条件下,断丝70根之前管B剩余预应力钢丝都没有屈服,因为CFRP与管体其他结构共同承载,减缓了管体在断丝区的膨胀速度,保护了管芯混凝土,分别延缓和减少了破坏发生的速度和程度,管体断丝区未出现迅速膨胀,同时钢丝也受到了“保护”。

(3)砂浆没有预压应力,断丝并不会降低其承载力,但由于断丝和内水压力的联合作用,管体变形过大,砂浆保护层一般会最先开裂,管B通过CFRP的修复和加固后在一定程度上控制了断丝过程中管体变形的速度和程度,由于CFRP前期的共同承载和管芯混凝土开裂后起到的应力重分配作用都延缓了其破坏速度,同时延缓了砂浆的开裂,因此,PCCP管芯混凝土内侧粘贴CFRP对断丝管,补强加固效果明显。