G11K型硫酸罐车罐体损坏的原因及检修方法

2019-03-28鲁昌盛

鲁昌盛

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

关健词:硫酸罐车;罐体损坏;原因分析;无损检测;效益评估

1 引言

贵溪冶炼厂现有G11K型硫酸罐车193辆,分别于1997年、1999年、2000年、2003年间先后投入使用。由于硫酸极具高腐蚀性和强氧化性,该批自备硫酸罐车在经过15~21年的使用后,其罐体的人孔顶部便会因腐蚀严重而出现较大面积的钢板减薄,以及裂纹、沙眼等,且该类故障出现后很难消除、按照传统方式只能将罐体进行报废。硫酸运输过程中会因为该类故障而出现罐体顶部渗漏,严重影响铁路运输生产安全运行。当硫酸罐车出现类似故障时,破损的罐车只能长时间停留在车站等待修理,既占用了有限的股道,又影响了硫酸罐车使用周转率,给工厂的硫酸的发运工作带来了极大困难。

为切实解决硫酸罐车运用过程中的实际困难,急需针对G11K型硫酸罐车罐体损坏的具体原因进行查找和分析,并探寻合适的解决方案。

2 硫酸罐车的罐体结构简介

G11K型硫酸罐车,用于装运浓度为92.5%及以上的浓硫酸介质。该车为供在中国准轨铁路运用的四轴专用铁路罐车,采用上装上卸作业方式。罐体由封头、筒体和鞍座等组焊而成。罐体的载重为63t,罐体有效容积为34m3[1]。罐体结构如图1所示。

图1 硫酸罐车罐体结构示意图

3 G11K型硫酸罐车罐体损坏的原因分析

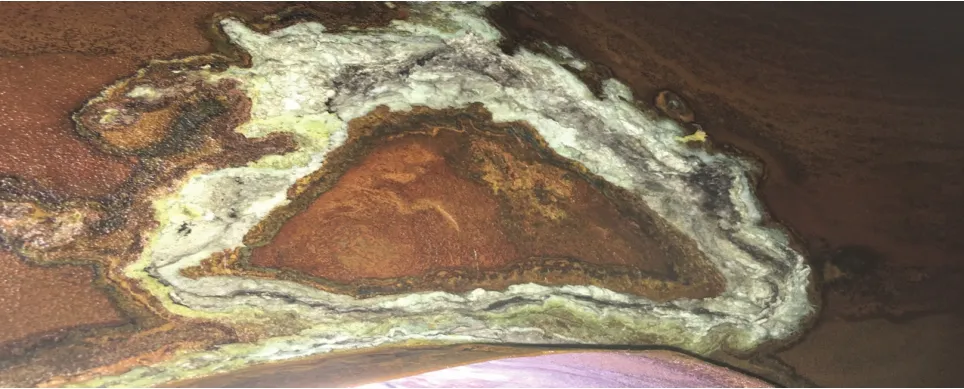

(1)G11K型硫酸罐车罐体损坏的原因主要有:罐车钢材选用不当、部分罐车内部缺陷数量多、有时修理质量得不到保证、一年一次的罐体内部清洗加速钢板腐蚀等。其最典型的损坏是:罐体腐蚀减薄、可能出现的腐蚀深孔缺陷、焊缝表面裂纹和焊缝埋藏缺陷,罐体内沿焊缝处出现缝隙腐蚀(见图2),常发生在罐体的抽酸管、进风管和人孔的连接处。

图2 硫酸罐车罐体焊缝处的缝隙腐蚀

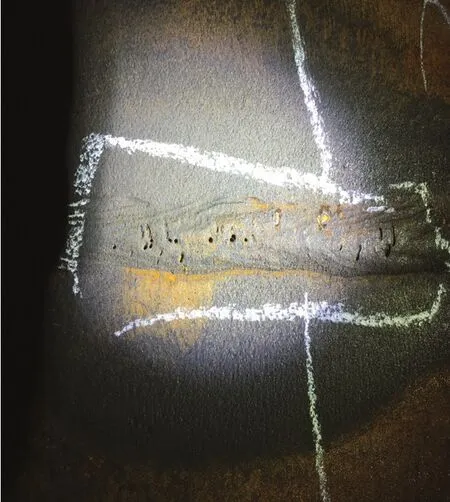

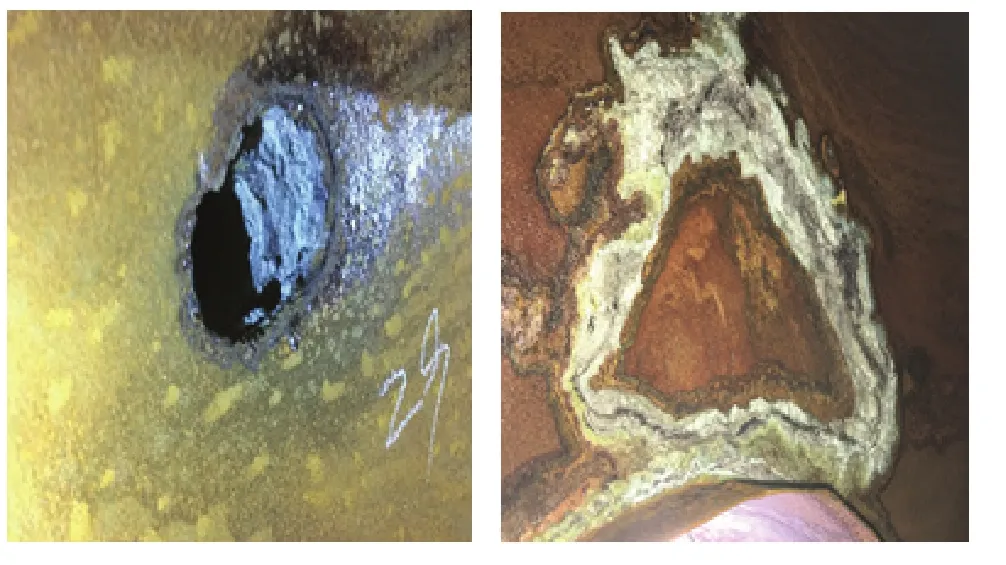

(2)G11K型硫酸罐车分别于1997年、1999年、2000年生产投入使用,由于使用年限较长,罐体人孔顶部腐蚀比较严重,出现较大面积的减薄以及裂纹、沙眼,以及贯穿性腐蚀(裂纹、裂口)。人孔周围原补板处腐蚀塌陷、穿孔(见图3:硫酸罐车罐体腐蚀状况),经实测其壁厚3.4—3.7mm左右,不符合铁路行业(原铁道部)厂、段修的标准要求,按铁路行业要求,此类罐车应予以报废处理,报废率达到100%。经过检测,该批次硫酸罐车人孔周围区域的大部分罐体都达到或接近报废,需更换新罐体或停用,但通过后续对罐体非人孔盖周围区域的其它部位进行测量,发现其它部位的厚度仍满足继续使用要求。根据多年硫酸罐车运用经验,硫酸罐车承修单位南昌南车辆段建议对这批超限的罐车罐体进行报废,认为继续使用将不能保证装酸和运用的安全。站在企业利益最大化的角度来看,一辆90%以上部位均状态良好的硫酸罐车仅仅因为人孔周围一小块罐体的壁厚减薄不符合铁路行业的规范就要将其进行报废,非常浪费。

图3 硫酸罐车罐体腐蚀状况图

(3)针对罐体人孔周围因腐蚀减薄的问题,以往检修部门在罐车厂修时对人孔周围区域减薄量尚未达到报废标准的罐体采用简单的贴补补板方法,即在原罐体上贴补一块相同厚度的板材。因为原罐体板与贴补板之间存在空隙,所以在装酸使用过程中,此空隙将滞留浓硫酸,在夹层中结垢形成酸泥,即使采取洗罐也无法将其排出,长期在内部夹层中对罐体进行腐蚀,加速了补板位置罐体腐蚀,形成塌陷、穿孔,甚至开裂。在罐车厂段修到期后,根据检修方要求,每次厂段修前都需要对罐体进行洗罐作业,洗罐过程中洗罐水和顶部空气进入夹层空隙与酸泥稀释混合形成稀硫酸,破坏罐体内壁原已形成钝化的保护层,造成原人孔周围区域的罐体板面塌陷,贴补板腐蚀加剧。且罐车在装卸酸时由于操作不当使人孔周围及原补板外表面溢流硫酸的现象也时有发生,造成罐体的外表面腐蚀也比较严重,最终导致罐车人孔周围区域的罐体厚度检验不合格而报废(见表1)。

表1 G11K罐车检验统计表

(4)从使用时间上来看,这批G11K型硫酸罐车已使用18~20年,根据罐车寿命管理使用25年需强制报废;根椐铁总新的文件规定,《中国铁路总公司运输局关于印发<罐车检修补充技术要求〉的通知》(运辆货车函[2017]90号)的有关规定,即使更换罐体也只能使用5~7年就要随整车报废,既不经济而且手续相当复杂,根据以往的换罐检修经验来看,换罐检修所需时间太长,严重影响罐车的正常周转。

4 修理措施

(1)由于部分罐车内部缺陷数量多,且存在大量深孔缺陷,因此采用传统的贴补焊修措施仅能暂时缓解问题,不能从根本上解决原罐体板塌陷问题。为了保证硫酸罐车的安全使用,需采取有效修理措施彻底解决该问题。

(2)对腐蚀部位直接进行补焊的方法。由于腐蚀部位往往发生在罐体上焊接外部构件的连接区域,与硫酸接触的整个金属表面上几乎以相同速度进行的腐蚀,该区域厚度比正常值减薄一半以上。补焊表面的损伤或较低的粗糙度所产生的应力集中,会使疲劳极限下降,从而也会降低疲劳强度。所以在罐车经过几次洗罐和装酸后, 连接处又会出现新的罐体塌陷问题, 因此这不是一种有效的罐车修理方法,需要重新选择其他维修方法。

(3)通过维修试验对比,最终确定采取以下方案。

①从2017年7月5日起,对尚未达到厂修时间的罐车,重点对人孔周围壁厚测定,若人孔周围罐体板腐蚀减薄厚度小于标准板厚的50%(即4mm),且腐蚀面积不大于5m2时,可进行挖补换板,若超出以上数据,则更换罐体;

②对罐车的使用状况分析表明,影响罐体腐蚀疲劳的因素主要有应力交变速度、介质温度、介质成分、材料尺寸、加工和热处理等。硫酸罐车载荷循环速度快、装载的浓硫酸属于强酸类介质,容易吸收空气中的水分造成温度的升高,都会使罐体抗腐蚀疲劳强度下降。必须为罐体寻找更耐腐蚀的可焊钢材,以大大提高其寿命和修理间隔期。进行力学性能试验表示,同牌号Q345A低合金高强度结构钢对硫酸有很高的耐腐蚀性,选择的这种钢材的试样及其焊接处的腐蚀速度不会大于0.2毫米/年;

③采用氧气乙炔中性焰切割塌陷部位,氧气乙炔混合比例为1.1~1.2。按切割面积尺寸剪出补板,开出坡口并压弯,用空气一电弧法倒圆并清理剪切边缘。吊装新板放到罐体切割部位上,用空气一电弧法挖补换板坡口打磨定型;

④新板对接焊接。施焊前必须按照NB/T47014-2011《承压设备焊接工艺评定》进行焊接工艺评定。对于评定合格的工艺方派人现场进行审查确认并在现场对试板进行焊接检验。另外,施焊时严格按照焊接作业指导书进行,完成新换人孔、抽酸管、排气管开孔焊接。焊修时要严格按焊修工艺施工,如:打止裂孔焊修、用角磨机代替碳弧气刨开挖裂纹、焊后打磨。尤其是现场工人在处理裂纹时,直接在裂纹部位覆盖焊补,会导致裂纹愈修焊缝情况愈差[2]。焊接完成后按照GB150-2011标准要求进行外观检查,应符合以下要求:焊缝余高1.5,错边量0.2 ,咬边量:0.2,焊缝棱角0.3。外观缺陷无裂纹、咬边、气孔等。外观检查结果:无飞溅、无熔渣等;

⑤罐车检验后的无损检测。先进的工器具, 既能提升检修人员的工作效率, 又能提高检修质量[3]。表面无损检测的目的是检测罐体及壁板对接焊缝、角焊缝是否存在表面及近表面开口性缺陷、腐蚀穿孔等可能导致泄漏的危险性缺陷。对罐体内表面对接焊缝,应进行100%的磁粉检测。每台罐车罐体的对接焊缝应进行不少于100%的射线探伤,评定标准按照NB/T47013-2015标准要求进行无损检测Ⅰ级合格。若出现焊缝超标缺陷,则对其余焊缝进行100%的扩探,直至将缺陷全部消除(相同位置焊缝返修次数不得超过三次)。每台罐车进行复验认证;

⑥耐压试验。每台罐体必须进行耐压试验,耐压试验应符合硫酸罐车技术条件的要求。水压试验合格后,再经铁路局车辆段验收合格,方可投入使用。

5 效益评估

(1)改造费用。该项目修理、检测费用为16518元/车。

(2) 经济效益。如果对腐蚀罐体进行报废,所带来的更换罐体费用为125000元/车。

此次项目实施后,节省成本:

125000-16518=108482元/车

预计修补罐体总数为119车,因此带来的经济效益为:

108482×119=12909358元

(3)社会效益。此次项目的实施,既延长罐体的使用寿命,确保了铁路运输生产安全和环保,又有效的盘活了固定资产,提高了硫酸罐车的周转率。

6 结束语

工矿企业的自备硫酸罐车使用年限超过15年后,为保证硫酸的安全运输,每2年至少测量一次罐体的厚度,每4年至少进行一次内部探伤检测,特别要注意对人孔部、进风管、抽酸管和封头等连接部位的检查,发现腐蚀严重,应及时修复。修补过程中,应严格遵守施工现场技术管理的规章制度,确保现场施工技术达到规范化、合理化[3]。严格执行材料进场和使用制度,在材料进场前和进场后实行抽样试验和检测,杜绝材料和相关配件与采购样品不符合的现象[4]。另外,浓硫酸具有极强的吸湿性,当硫酸罐车经常充满浓硫酸时,腐蚀很微弱,但如果经常放空,附着在碳钢罐内壁上的薄薄一层浓硫酸会迅速吸收空气中水份而变稀[5],稀硫酸对罐车的腐蚀非常严重,容易造成罐体贯穿性腐蚀甚至报废。因此,对硫酸罐车加强管理,减少空放时间,提高使用周转率,也是十分必要的。