贵冶熔炼环集烟气有机胺脱硫工艺运行实践

2019-03-28唐华

唐 华

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

江铜贵溪冶炼厂熔炼车间工艺过程中,产生高浓度的SO2烟气需要处理,同时环集烟气二氧化硫污染物是国家在“十二五”期间环境保护、节能减排的重点监管指标之一,2010年国家颁布了《GB 25467-2010铜、镍、钴工业污染物排放标准》[1],SO2排放浓度限值为400 mg/Nm3;国家对SO2排放浓度要求很高,且有越来越严之势。近年来,随着国家政策对环保问题的日益重视,大气污染物排放浓度限值还有可能下调,这对含硫尾气处理工艺提出了更高的要求。为能适应新形势下的排放标准贵溪冶炼厂对环集脱硫系统进行了改造。

2 脱硫系统现状分析

贵溪冶炼厂熔炼车间环集烟气目前采用活性焦脱硫技术,于2011年建成投产,项目改造前对现有系统进行了分析,认为存在以下问题及缺陷:

2.1 进口SO2浓度波动大

活性焦脱硫装置进口SO2浓度原设计值较低,在生产过程中一旦出现SO2浓度峰值时,原有装置出口SO2浓度接近排放限值。

2.2 脱硫效率偏低

一系统设计处理烟气能力为55万m3/h,实际检测一系统峰值风量达到65万m3/h[2],因实际气量超设计值,环集烟气通过床层反应时间缩短,造成脱硫效率偏低。

2.3 存在低空污染的可能性大

一系统环集风机入口压头偏小,闪速炉放铜口及转炉环集口负压偏低,因抽风能力不足,易发生冒烟,造成低空污染。

2.4 运行成本高

活性焦脱硫工艺电耗高,且消耗大量活性焦,劳动强度大,需要专人维护装置的运行[3]。

3 脱硫系统改造措施

经过对石膏脱硫、碱法脱硫、有机胺脱硫三种工艺优缺点的比较以及反复探讨,贵冶最终决定熔炼车间一系统环集烟气脱硫工艺采用布袋收尘+负压再生有机胺脱硫工艺,替代现有活性焦脱硫工艺,其脱硫效率高,运行稳定,自动化程度高,也能适应一系统环集烟气量大、浓度波动大的特点[4]。

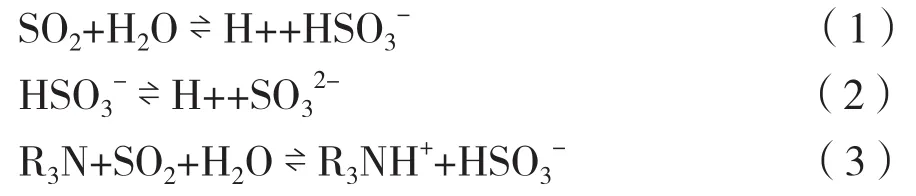

3.1 有机胺脱硫工艺原理

本工艺采用的脱硫液对SO2气体具有良好的吸收和解吸能力,循环吸收法是在常温下吸收SO2,在加热条件下高温将脱硫液中SO2再生出来,从而达到脱除和回收烟气中SO2的目的[5]。

SO2的吸收:SO2在水中有一定的溶解度,会发生如式(1)、式(2)所示的可逆水合和电离过程,而将有机胺液溶解于水中后,水中的氢离子与有机胺结合,形成胺盐,促进式(1)、式(2)正向反应,增大SO2在溶液中溶解量,如反应式(3)。式(1)~(3)为可逆反应,正向为放热反应。

SO2的解吸:采用蒸汽等方式间接加热有机胺富液,可逆转式(1)~(3)[6]的反应,进而实现SO2的解吸以及有机胺富液的再生,回收高浓度的SO2。

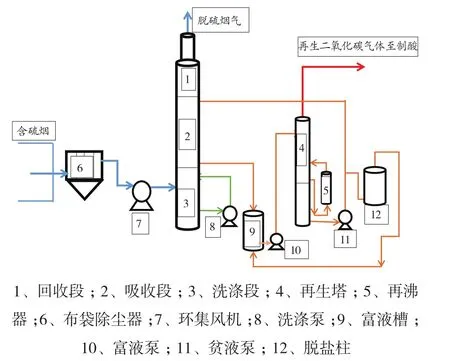

3.2 有机胺脱硫工艺流程简介

有机胺脱硫工艺流程主要包括烟气收集、烟气除尘、烟气洗涤除酸、烟气脱硫、有机胺液再生解析、有机胺液净化脱盐工序,如图1所示。

通过环集风机及配套管道将闪速炉、转炉、阳极炉的环集烟气收集,在混合管道内进行脱湿,再经过布袋除尘器对烟气进行除尘。除尘后的烟气进入脱硫塔洗涤段进行除酸以及进一步除尘,随后烟气进入脱硫塔的吸收段,烟气在吸收段的填料里与逆向的贫硫脱硫液(以下称贫液)接触,从而脱除大部分所含的二氧化硫,脱硫后的烟气进一步上升过程中,经过回收段捕集烟气夹带的脱硫液后经80米的烟囱排向大气。

吸收二氧化硫后的富硫脱硫液(以下称富液)经过离心泵打至再生塔,富液在再生塔的填料里与来自再沸器的蒸发气体逆向接触,富液在吸热后解析出二氧化硫,解析出的二氧化硫被输送至硫酸车间进行制酸,解析后的脱硫液再经泵打至脱硫塔吸收段。

贫液在打至脱硫塔的过程中,分支一部分贫液进入阴离子与阳离子交换柱内进行离子交换脱除贫液中的SO42-、SO32-、Cl-与 Na+、Fe3+,后在回到系统内,从而达到净化脱硫液的目的。

图1 熔炼环集烟气有机胺脱硫工艺流程图

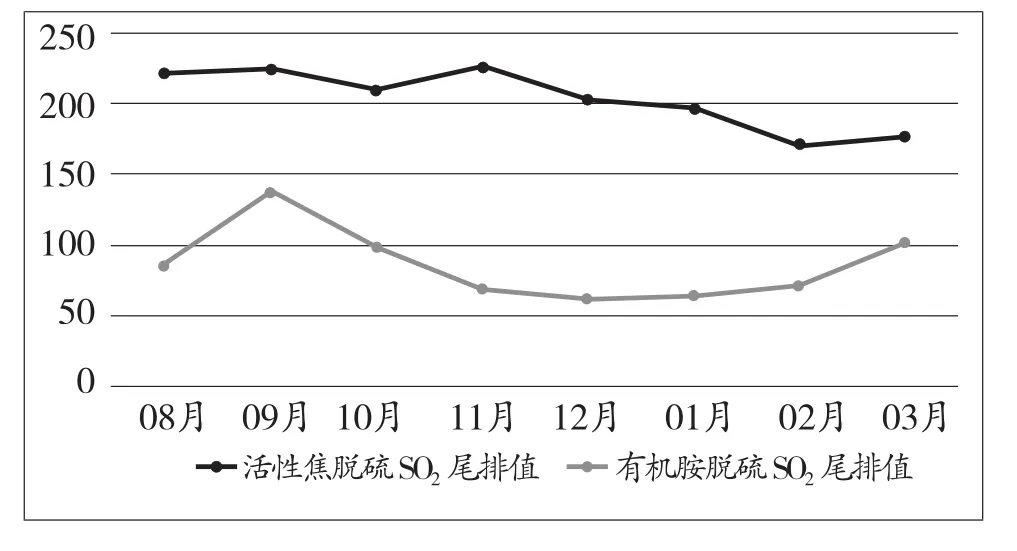

4 有机胺脱硫工艺运行效果

熔炼环集有机胺脱硫工艺改造后,于2017年08月投入运行至今,尾排SO2浓度、脱硫效率、作业率等指标明显优于活性焦脱硫工艺,处理后的烟气SO2浓度100mg/m3左右,脱硫效率达到80%以上,脱硫作业率>99%。

(1)环集尾排SO2浓度明显降低,如图2所示。

(2)有机胺环集脱硫效率明显优于活性焦,如图3所示。

(3)有机胺环集脱硫运行稳定,作业率高于活性焦脱硫,如图4所示。

图2 活性焦与有机胺脱硫环集尾排SO2浓度对比图

图3 活性焦与有机胺环集脱硫效率对比图

图4 活性焦与有机胺环集脱硫作业率对比图

5 结语

运用有机胺脱硫工艺是减少污染、回收二氧化硫的一项重要措施,有机胺脱硫不产生大量的脱硫副产物,避免了环境的二次污染,工艺投入运行后,折算工厂能减少排放二氧化硫约560t/年[2],实现了熔炼车间一系统环集排放浓度远低于国家标准,较好地维护了公司世界五百强的良好形象;同时再生高纯度SO2通过管道返回至硫酸车间制酸,实现了环境保护和企业生产发展的和谐关系。但在运行过程中仍存在一些问题,在今后的工作中工厂仍会持续改进,充分发挥有机胺脱硫工艺的作用,进一步响应减排二氧化硫的政策。