节能型煮茧蒸汽发生器系统设计

2019-03-27成世龙冯德海

成世龙 冯德海

摘要:生丝加工煮茧生产中,需通过蒸汽对煮茧温度实现调控,现在一些缫丝厂采用天然气蒸汽发生器供汽的方式进行生产。文章针对蒸汽发生器的工作特性和节能环保的需求,设计了一种节能型煮茧蒸汽发生器系统,上位机通过RS485总线连接蒸汽发生器和煮茧机,通过采集各个蒸汽点的温度和压力,实现天然气输入流量和蒸汽输出流量的智能控制和工作情况的远程实时监控。应用结果表明:节能型煮茧蒸汽发生器系统可以根据煮茧机工作状态,自动控制蒸汽流量,自动调节天然气输入流量,提高蒸汽利用效率,节约能耗。

关键词:生丝加工:煮茧:自动化:节能;蒸汽发生器

中图分类号:TS142. 221. 22 文献标志码:A 文章编号:1001 -7003( 2019) 09-0024-05

引用页码:091104

煮茧是缫丝生产的重要环节,在煮茧过程中,煮茧温度直接影响缫丝质量及原料茧的消耗量[1-2]。随着社会对环境的注重,对节能减排的要求,传统的锅炉设备被淘汰,一些企业用集中供汽的天然气蒸汽发生器设备取而代之[3]。但在实际生产应用中,供汽设备与用汽设备的控制通常单独使用,工人根据经验,手工调节用汽量,手工控制蒸汽发生器燃烧。人工操作有更多的不确定性和随意性,无法精准控制天然气进气量和蒸汽的出汽量,这造成了能源的极大浪费。传统的设备已经无法满足产能的需求[4-7]。本研究提出了一种节能型煮茧蒸汽发生器系统结构[8],以实现蒸汽发生器自动给料、点火、燃烧和报警,实现煮茧蒸汽根据实际温度自动控制蒸汽量,实现天然气进气量根据蒸汽使用量自动控制,实现现场数据的实时监控[9-11],保证蒸汽发生器和煮茧机稳定高效运行。

1 系统结构分析

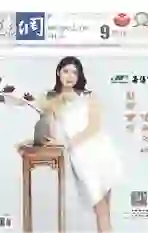

1.1 网络监控系统结构

网络监控系统主要由上位机电脑、打印机、触摸屏、PLC和煮茧机设备组成,如图1所示。上位机为计算机,下位机选用PLC,各PLC通过通信口0直接挂在RS485总线上,通过通信口1连接本机触摸屏。上位机通过RS232/RS485转换器与RS485总线相连,形成一个主站与N个PLC从站之间的通信方式。控制系统中,蒸汽发生器设备PLC负责获取蒸汽发生器各个传感器的数据信息,煮茧机PLC负责获取煮茧机设备上的数据信息,将生产数据发送给上位机,按上位机命令执行,对生产过程进行自动控制。上位机与PLC的通信实际上是计算机与PLC的通信模块之间交换命令和响应,完成对生产过程的全程监控。

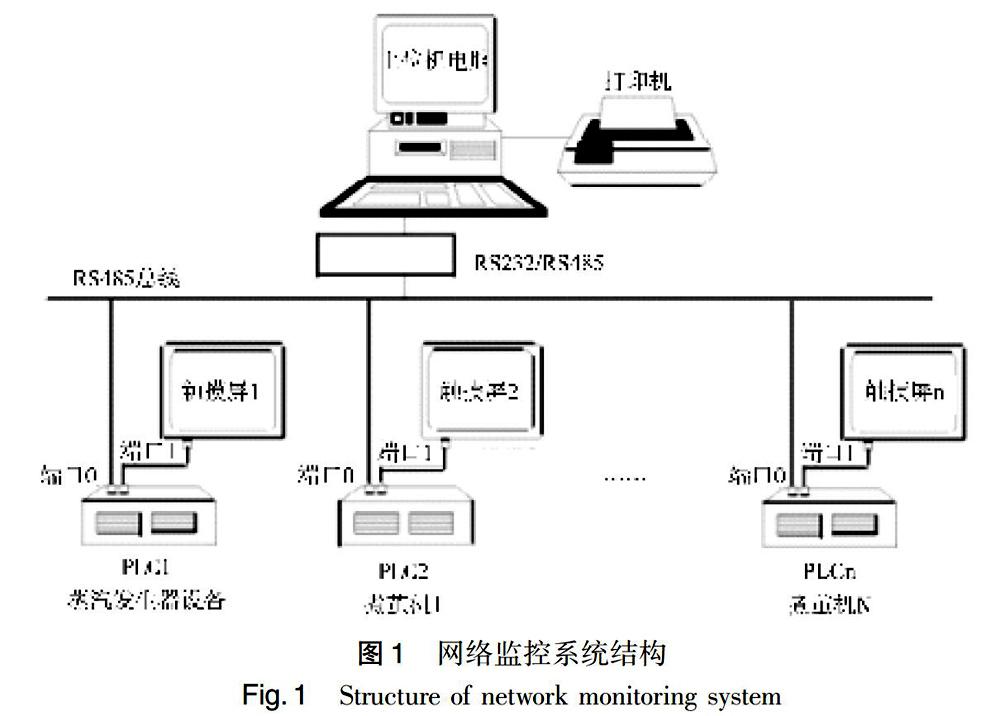

1.2 蒸汽发生器系统结构

蒸汽发生器在水汽系统方面,自来水经过排污除氧处理,经柱塞水泵输送到加热器中。给水在加热器中加热到一定温度,进一步加热以后送人锅筒,与锅水混合后沿下降管下行至水冷壁进口集箱。水在水冷壁管内吸收炉膛辐射热形成汽水混合物经上升管到达锅筒中,由汽水分离装置使水、汽分离。分离出来的饱和蒸汽由锅筒上部流往过热器,继续吸热成为过热蒸汽,然后经安全阀后由蒸汽出口输送到煮茧机。在燃烧和鼓风系统方面,燃烧器控制天然气与空气按比例混合燃烧,放出大量热量。蒸汽发生器系统结构如图2所示。

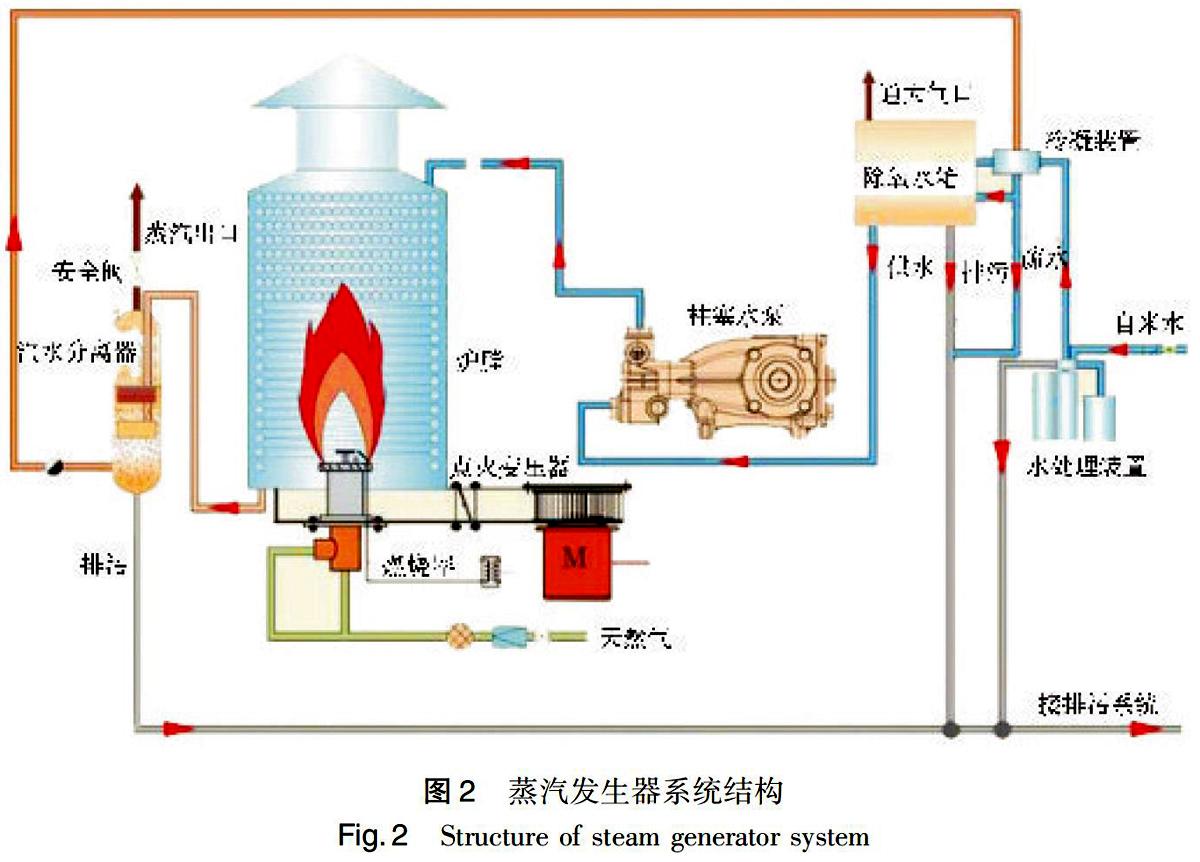

1.3 煮茧机系统结构

20世纪80年代中期开始,不锈钢煮茧机成为缫丝厂煮茧主流设备,系统结构如图3所示。不锈钢煮茧机的主要特点为:壳体密封性能、保温性能较高。煮茧质量较高,用蒸汽量减少。使用调速电机,用于调节茧笼通过蒸汽区的速度,保证煮茧时间。本系统在整个自动运行过程由煮茧机PLC进行集中控制,对煮茧机蒸汽压力采用PID调节方法,配合传送带电机联动。保证蒸汽压力与传送带速度在合理的运行中,提高了煮茧的稳定性。

循环式不锈钢蒸汽煮茧机预热段的作用是利用蒸汽的热量,使茧子在70 -90℃的温度下感温吸湿,茧腔温度逐步升高,当茧子进入高温渗透段后,能在短時间内使茧腔内蒸汽分压迅速达到目的温度下的定值,促进渗透完善。预热段还装有蒸汽喷射管和排气筒,调节上槽温湿度。渗透区包括高温渗透段和低温渗透段,高温渗透段通常使用的蒸汽压力为0. 05 kg/cm2左右,温度为98 -100℃。蒸煮室的作用是煮熟茧层,茧子经低温渗透后直接进入蒸煮室内用饱和蒸汽加热吐水。

预热段、渗透区和蒸煮室安装蒸汽喷射管,上连蒸汽总阀,蒸汽总阀选用性能可靠的自动控制装置。

2 系统控制分析

2.1 蒸汽发生器和煮茧系统整体控制流程

蒸汽发生器和煮茧系统控制流程如图4所示。采用PLC及触摸屏控制方式,当启动自动运行系统后,自来水排污除氧系统开始运行,当检测除氧水箱达到设定水位后,柱塞水泵开始工作,燃烧器天然气打开进入炉膛,鼓风机打开,点火系统打开,燃烧系统正常运行。当蒸汽压力达到设定值后,通过汽水分离器和安全阀,输送到煮茧机。

2.2PID控制流程

煮茧机工艺包含将茧浸入50 -70℃温水中的浸渍过程,在蒸汽压力0.8 -1.O kg/cm2、温度100℃的条件下,对已渗润的茧进行蒸煮的过程,以及在经蒸煮的茧出茧以前,在60℃的低温水中保护处理的过程。各工艺过程对温度的需求各不相同,采用粗放型的供蒸汽方式,不但达不到精确的控温效果,更会造成蒸汽的极大浪费。

本系统根据煮茧机的工艺过程,根据各阶段的不同温度需求,结合总体流量判断,利用PID运算控制,精准地控制温度及蒸汽流量。总开关处压力传感器和煮茧机温度传感器实时采集压力和温度,实际的压力值和温度值与设定的压力值和温度值进行实时比较后进行PID运算控制(图5),用运算后的差值输出信号控制蒸汽进汽阀,确保煮茧机的蒸汽和温度在生产需要的误差之内,高精度地满足工艺要求,保证煮茧高效低耗。

3 用户界面

系统控制界面如图6所示,在此界面控制蒸汽发生器和煮茧机自动生产的整个过程。当自动模式切换为手动模式时,触摸屏上面的按钮代替实际开关,可以单独控制单个执行单元动作。