白车身车门焊装线工艺规划及数字化工厂技术研究

2019-03-26徐小剑

徐小剑, 段 伟

(安徽水利水电职业技术学院,安徽 合肥 231603)

焊装线的设计过程繁琐,焊接设备制造周期长、成本高。如何高效可靠地设计汽车焊装线已成为汽车工业的迫切问题。随着制造技术和软件系统的不断发展和研究,“数字化工厂”技术应运而生。使用该技术,可以完成生产线的过程模拟、人体工程学模拟、离线编程等,能验证和优化工艺,设计出高质量的自动化焊装线。它为制造商及供应商提供统一的数据平台,涵盖生产制造中的各个环节,并及时共享信息。

当前,应用于汽车白车身焊装线设计的数字化软件平台主要有德国西门子公司产品eM-workplace(Robcad)和Process design/Process simulation(pd/ps)及法国达索公司产品Delmia,以前两者应用较广。

1 车门焊装线工艺规划

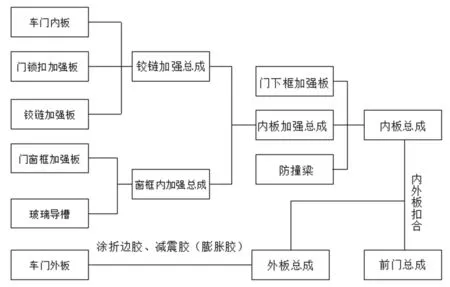

汽车产品结构差异很大,车身的类型多种多样,其焊接工艺也各不相同。对某车厂某车型车门结构进行分析,得到焊装工艺流程如图1所示。

图1 车门焊装工艺流程图

车门焊装线是单车型大批量生产线。该车型生产计划要求为180000辆/年(Q),设备的年工作日为320天(D),每天双班8小时(H)工作制,设备利用率为80%(S),底板线自动化率为25%。年有效工作时间(F)为:

F=(H×60)×D×S×n

=8×60×320×80%×2=245760(min)

每辆车可利用时间为:

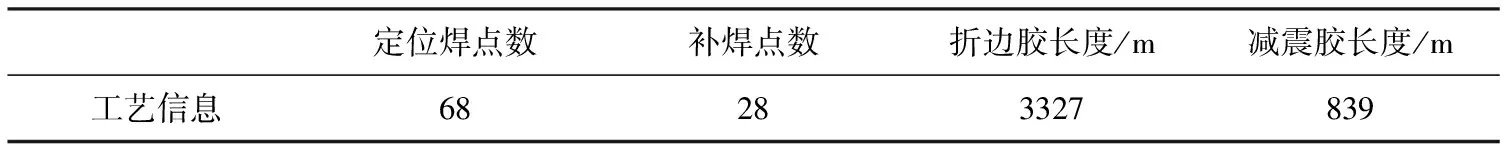

计算出车门焊装线节拍为81.9s。根据自动化率,该项目为半自动焊装线,前门工艺信息如表1所列。

表1 前车门工艺信息统计

如何在每个工作站中依次完成这些焊点和胶条是焊装生产线需要规划的首要任务。焊点可分为定位焊点和补焊点,定位焊点的焊接在补焊点之前完成。各工作站的内容主要包括:上件、夹具夹紧、焊接、涂胶、下件、搬运等。各操作花费的时间都有经验值如表2所列。

表2 各动作耗费时间经验值

工作有效时间:

其中,Ei为事件数量,ti为对应事件单个元素的耗费时间。机器人焊点的数量等于焊点的总数乘以自动化率,即24个。此车门焊装线工作站间运输时间P1按10s计算,每个工作站装/卸件时间按15s计算,得到有效焊接时间:

Te1=96×4+15=399(s)

生产线节拍为81.9s每个工作站的节拍应该小于或等于整个生产线的节拍,得出工作站能利用的有效时间P2为:

P2=P-P1=81.9-10=71.9(s)

焊接工作站所需的操作员(机器人或工人)数目为:

给每个工作站分配2个操作员,可以规划2个定位焊接工作站和2个补焊工作站。因为车门内板与门锁扣加强板、铰链加强板焊接时,工件较多,装夹工件耗时较长,所以该工作站选用可旋转的两面转台作为装件设备,允许装件和焊接工作能同时进行,并且使用2台工业机器人进行焊接操作,其余工作站都采用人工焊接。考虑节拍、产能、成本和质量等各种因素,使用工业机器人进行涂胶工作,选用压机进行车门内外板包边扣合。初步规划的车门焊装线平面布局如图2所示。

图2 车门焊装线布局规划图

工艺规划是焊装线设计的重要内容,1条焊装线的成败取决于其工艺方案是否合理。规划内容,主要包括各工作站操作顺序、焊接参数、工件运输方式等。该车门(前门)焊装线,整线工艺规划如表3所列。

表3 车门焊装线工艺规划

2 数字化工厂建模

图3 FD-010数字化工厂模型

使用数字工厂技术,可以在计算机中模仿真实的工厂环境,并且可以根据实际大小和比例将车间中的所有资源放置在虚拟软件环境中。在初步确定各工作站产品数模、焊点、焊枪及夹具结构后,将各种资源导入到软件中。图3是建立的FD-010工作站数字化工厂模型。

机器人点焊工作站数字化工厂的建模遵循以下流程:①根据初始工艺规划、布局和焊点分配,建立点焊工作站仿真模型;②设置各种参数,比如焊接参数和工艺参数等;③按照规划方案,建立工作站操作顺序图Sop(Sequence of Operations),在Sop中运行仿真模型。如果方案出现结构干涉、节拍超时、机器人不可达等问题时,必须作出修改及优化,具体措施有:修改夹具结构、更改焊枪、调整机器人、优化路径、重新分配焊点等。数字化工厂建模流程如图4所示。

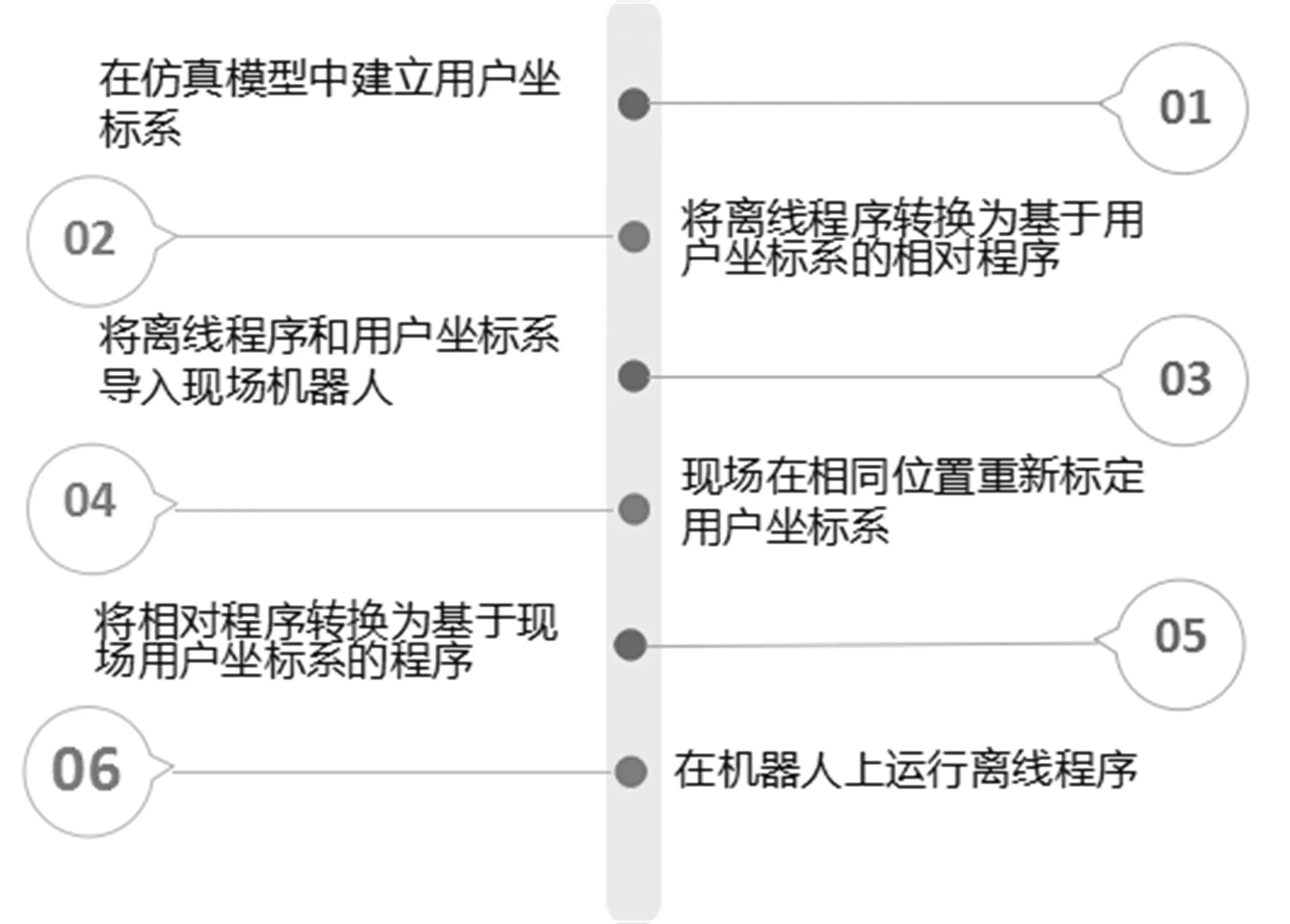

方案验证通过后,机器人必须进行编程调试。机器人编程分为示教编程和离线编程两种。示教编程要求调试工程师在现场使用1台与机器人控制柜相连的示教盒操作,边运行机器人边示教,反复优化轨迹后,最后将程序写入机器人存储。离线编程则是在数字化工厂模型中应用OLP模块,在软件里提前规划好路径,设置每个焊点焊接参数,经校准消除误差后导入到机器人运行。与示教编程相比,离线编程具有以下优点:①编程时不影响机器人工作,减少机器人停机时间;②改善编程工作环境,工程师可以远离危险工作环境;③便于CAD/CAM/ROBOTICS一体化;④通过数字化工厂技术验证,能对复杂运行轨迹编程,可以提高程序的精度和可靠性。Robcad离线编程通过RRS协议建立与机器人的 RCS 的通信,完成两者之间的离线程序接口对接。RCS生成的离线程序采用.pe格式,其中的代码为ASCII码。但是,由于真实环境的机器人只能使用以二进制代码编写的.tp文件,因此必须经过RJ TRANSLATOR进行数据格式转换,生成的离线程序才能在机器人上运行,按照图5所示流程进行。

图4 数字化工厂建模流程图

图6 用户坐标系校准法

离线程序存在误差,来源于2个方面:一方面是外部误差,比如机器人和工装设备的安装误差、加工误差等;另一方面是内部误差,如机器人结构加工制造误差。如何消除这种误差是离线编程技术实现应用的关键。一般是基于用户坐标系校准法,借助于三坐标测量仪,设置用户坐标系来消除数字化工厂模型与现实环境之间的误差。生成的程序也可以用记事本打开,可以直接进行编辑。用户坐标系校准法应用流程如图6所示。

3 结束语

本文以某车厂某车型车门焊装线为研究对象,对其工艺规划过程做了详细分析,并建立了机器人焊接工作站数字化工厂模型,最后将生成的离线程序导入到现场机器人中运行,提高了焊装线的设计效率和可靠性,缩短了项目周期,对企业生产具有较大的经济效益。实施“数字化工厂”技术将为国内汽车制造企业带来巨大的收益,当前这方面人才尤其紧缺,需要积极向国外学习。