延迟焦化装置冷焦水密闭除臭技术应用

2019-03-26米鹏涛

米鹏涛

(中国石化九江分公司,江西九江 332004)

延迟焦化装置是炼油厂重油加工生产的重要装置,其焦炭塔在冷焦和除焦过程中会释放很多含硫的恶臭气体。焦化装置排放的废气含有硫化氢和挥发酚等,散发出恶臭,直接进入大气严重污染周围环境[1]。为此,某石化公司探索实施了冷焦水系统的异味治理。

1 现状分析

1.1 改造前流程

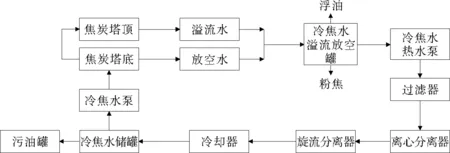

改造前采用的是水出焦炭塔后进入冷焦热水罐,进行焦粉沉降和重力除油,再经过滤器、离心、旋流分离器分离焦粉、油后,空冷冷却降温,水泵提升注水冷焦的循环处理流程。工艺流程见图1。

焦炭塔运行到冷焦时,开启冷焦水给水泵,从冷焦水储水罐将冷焦水送入焦炭塔进行冷焦,焦炭塔溢流及放空水排入冷焦水溢流放空罐,浮油浮至水面,粉焦沉至罐底,冷焦水溢流放空罐中的水经冷焦热水泵加压后经过过滤器后,再进入离心分离器,使油和水与焦粉分离,油和水进旋流分离器,分出的油进污油罐,水则经过空气冷却器冷却后回冷焦水储水罐重复使用。冷焦水溢流放空罐中的浮油与旋流出的污油一起流入污油罐,脱水后污油通过污油泵送至全厂污油罐。污油罐中的水排入含油污水管网。冷焦水溢流放空罐中的焦粉与离心分离器分离出的焦粉进入一次沉淀池。

1.2 异味源分析

焦炭塔放水冷焦期间,塔顶的高温溢流水及大量的高温蒸汽夹带着泡沫和焦粉排入冷焦水溢流放空罐,高温溢流水含有较高浓度的油、硫、酚、氰、重金属、杂环和稠环芳烃等有毒有害物质,会产生大量100 ℃左右的含硫蒸汽由呼吸阀挥发至大气;水力切焦的过程中,焦炭经溜焦槽进入焦池时,会有夹带着油气、硫化物和焦粉的蒸汽排放至大气;焦化的污水池和污油罐也会向大气中排放夹带油气、硫化物的蒸汽。在切焦期间检测污油罐呼吸阀排出废气硫化氢含量在10 mg/m3左右、非甲烷总烃在10×105以上,冷焦水罐呼吸阀排出的废气硫化氢最高达100 mg/m3左右、非甲烷总烃在10×104以上。上述焦化装置排放的废气含有硫化氢和挥发酚等,散发出恶臭,直接进入大气严重污染周围环境。

图1 改造前冷焦水工艺流程

2 改造方案及工艺特点

将冷焦水溢流放空罐、污油罐、污水池、溜焦槽等进行密闭化除臭改造,将除焦过程中排放的废气集中收集,经过废气一体化处理装置,进行气液分离,过滤焦粉,脱硫后达到国家GB14554-93《恶臭污染物排放标准》,即H2S≯0.35 mg/m3,CH3SH≯0.020 mg/m3排入大气。设计处理量为500 m3/h。

2.1 工艺技术方案

a)在除焦溜槽上部增加废气收集罩1个,溜焦槽废气收集总管上增设轴流风机,将收集到的气体引入废气一体化处理装置。

b)将冷焦水溢流放空罐及污油罐呼吸阀上各增设废气收集罩1个,将含硫废气从收集罩引入废气一体化处理装置。

c)引进一套废气处理一体化装置。该装置为撬装设备,主要包括:液环泵机组、冷凝换热器、油气分离罐、脱硫罐A、脱硫罐B、梯子及检修平台、接线箱等设备。

2.2 改造后工艺流程

改造后的废气一体化处理装置工艺流程见图2。

图2 废气一体化处理装置工艺流程

2.3 改造后工艺流程说明

2.3.1废气收集

在冷焦水溢流放空罐、污油罐呼吸阀口、焦炭塔溜焦槽等向大气排放含油、含硫、含焦粉蒸汽的地方分别安装废气收集罩,使废气不再直接排入大气造成环境污染。

2.3.2冷却

由各个废气收集罩收集来的废气温度不同,平均温度在100 ℃左右,通过冷却器将废气冷却至25 ℃,具体来说,高温废气从壳程中流过,冷却水从管程中流过,达到换热冷凝的目的。冷却器废气出口连接油气分离罐,在连接管路上安装温度计,监控温度是否在设计范围内。

2.3.3油气分离

油气分离罐用来分离呈平衡状态的液体和气体,在这里含油污水与不凝气分离,罐体内置液位控制计,当液位达到50%时,开启罐体底部的排水阀,将含油污水送入含油污水处理系统进行后续处理。油气分离罐后接真空泵,不凝气在负压的状态下被吸入泵体,从而实现油气分离。

2.3.4脱硫

在脱硫罐中,选择性地将硫化氢、有机硫等恶臭组分吸附在其丰富的微孔中,然后在催化剂、助催化剂、氧化剂的协同作用下,与废气中含有的氧进行催化氧化反应,从而彻底去除恶臭物质,达到气体脱臭的目的。对脱硫剂的要求:高硫容、高强度、压降低、不含铁、在操作条件下不会生自燃、遇水不粉化不板结、可吸附油气及其他有机物。

2.4 改造后工艺的特点

a)该改造可在线进行,不影响生产。脱硫罐可串联可并联运行,填料可在线更换,脱硫剂安全可靠,市场上可选择的较多。

b)操作方便,净化度高,深层阻力小,适应性强,脱硫快,流量高;脱硫剂更换后由厂家回收。

c)充分回收利用,不产生固废、废水,无二次污染。

d)在冷焦水溢流放空水罐及污油罐上增设废气收集罩,废气收集罩罩于呼吸阀上,且不与呼吸阀形成密闭空间,虽然会导致部分空气进入收集罩,增大装置的负荷,但有效避免了水罐、污油罐抽负压的安全隐患。

e)该设施使用不含铁脱硫剂,不会产生硫化亚铁自燃,避免了安全隐患。

3 改造后效果

焦化冷焦水密闭除臭设施投用至今已经两年有余。实践证明,设施流程简单,净化度高,脱硫快,流量高,无二次污染,现场环境空气得到了有效改善。

对该装置投用后废气排放情况进行了监测,主要在焦化装置冷焦和除焦时段,污染物排放量最大的时段,对冷焦水溢流放空罐收集罩、馏焦槽收集罩、污油罐收集罩的废气进行了检测,在废气一体化装置脱硫罐排放口下风向10 m处界区对环境空气进行了监测。结果见表1(表中标准限值取自GB14554-93《恶臭污染物排放标准》和GB16297-1996《大气污染物综合排放标准》)。

从表1可以看出,含高浓度的H2S、SO2、CH3SH的废气,经除异味设施后,无组织排放废气下风向10 m处H2S、SO2、CH3SH的含量达到相关标准要求,现场恶臭明显改善。

4 结论与建议

a)从运行效果来看,对焦化装置的冷焦水设施进行了成功的密闭改造,脱臭效果好。

表1 废气一体化装置监测结果mg/m3

b)该设施为模块化设计制造,撬装设备,只需接口对接,安装操作方便,可在线实施安装改造,不影响生产。

c)脱硫罐可串可并,填料可在线更换,脱硫剂安全可靠。技术成熟度高,设备投资小,无二次污染,很好地解决了冷焦水恶臭污染问题,环保效益显著。

d)鉴于该项目没有考虑到对VOCs的去除,建议进一步完善改造,增加VOCs去除功能。