ECCP干法刻蚀条件下的TFT基板绝缘层过孔腐蚀的改善

2019-03-26邱鑫茂付婉霞吴洪江王宝强李梁梁林鸿涛廖加敏

邱鑫茂,伍 蓉*,付婉霞,吴洪江,王宝强,陈 曦,李梁梁,刘 耀,林鸿涛,廖加敏

(1.福州京东方光电科技有限公司,福建 福州 350300;2.北京京东方显示技术有限公司,北京 100176)

1 引 言

平板显示行业正处于高速发展和充分竞争的时代,其中薄膜晶体管液晶显示技术具有可制备大尺寸、高分辨率、高色域、低功率、窄边框显示产品的特点。在以家用电视为代表的大尺寸趋势下,TFT液晶显示正在向高世代线发展。

为了增大可视角度,人们提出边缘电场开关薄膜晶体管(ADS)技术。通过减小Mask使用次数,节约生产成本,目前具有量产实绩的阵列基板光刻Mask为采用5Mask。过孔搭接失效一直是Array基板制作成品率受限的影响因素之一。搭接失效通常由过孔刻蚀缺陷引起,如GI和PVX的截面形貌异常导致其覆盖上的ITO接触电阻过大;刻蚀不均;物理刻蚀对Gate金属损伤,该损伤将在后续工艺流程和信赖测试中逐步体现。

目前刻蚀后形貌的研究主要集中在单一膜层的实验分析,刘丹等人进行了Mo/Al/Mo结构电极的坡度角和关键尺寸差的研究[1];姜晓辉等人进行了栅绝缘层(GI)过孔刻蚀形貌的研究[2];范学丽等人以Al金属层为研究对象,进行提高湿法刻蚀FICD均一性的研究[3]。

针对双膜层及刻蚀基底(Gate)的全面分析少有研究。本文通过实验得到刻蚀速率快、均一性优的刻蚀参数;进一步,为减少刻蚀物理溅射对GI与Gate接触面的损伤,通过减小PR的刻蚀比,达到PR对正下方接触面的保护作用。

2 实 验

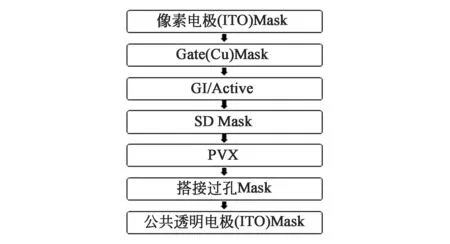

5Mask制作工艺如图1所示,依次形成像素透明电极ITO图案,栅极图案,SD图案,接触过孔图案和公共透明电极图案。

图1 ADS-TFT工艺流程Fig.1 Process flow of ADS-TFT

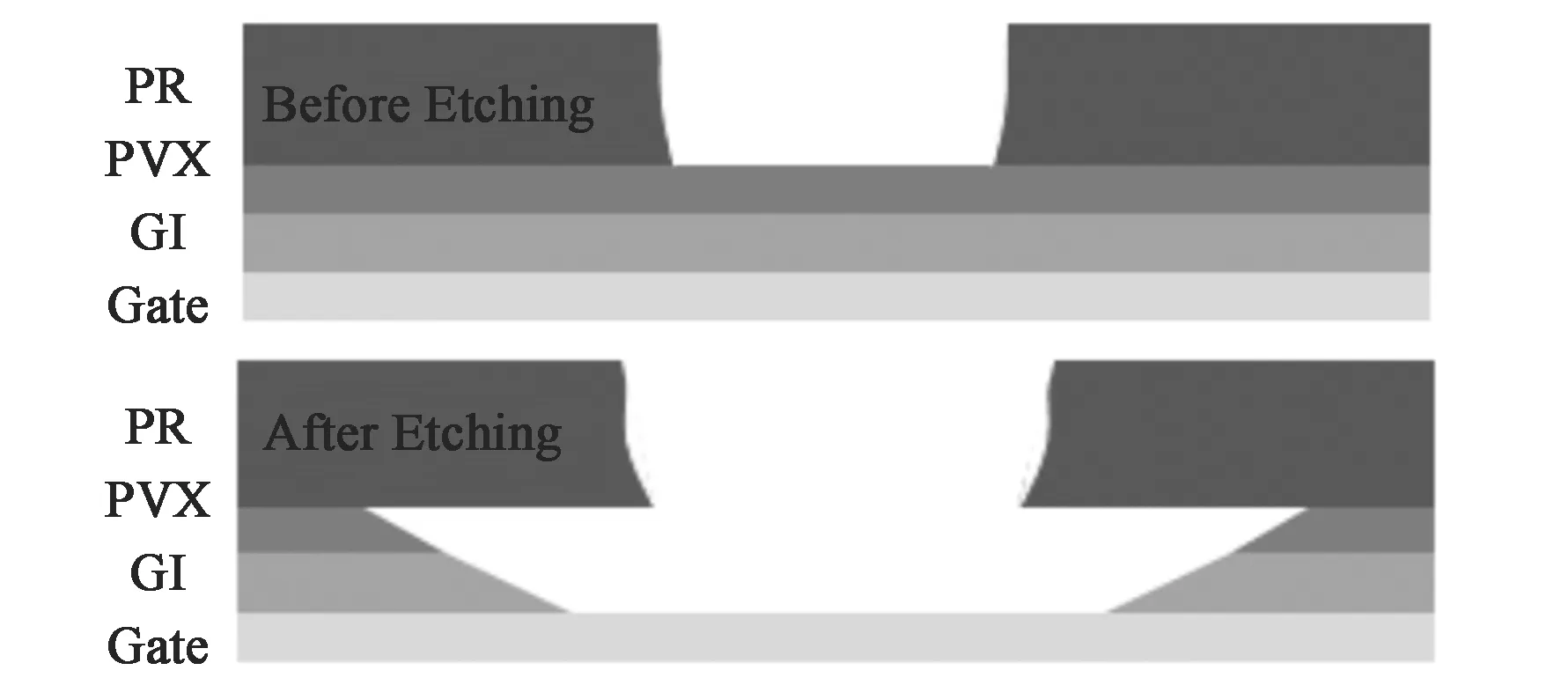

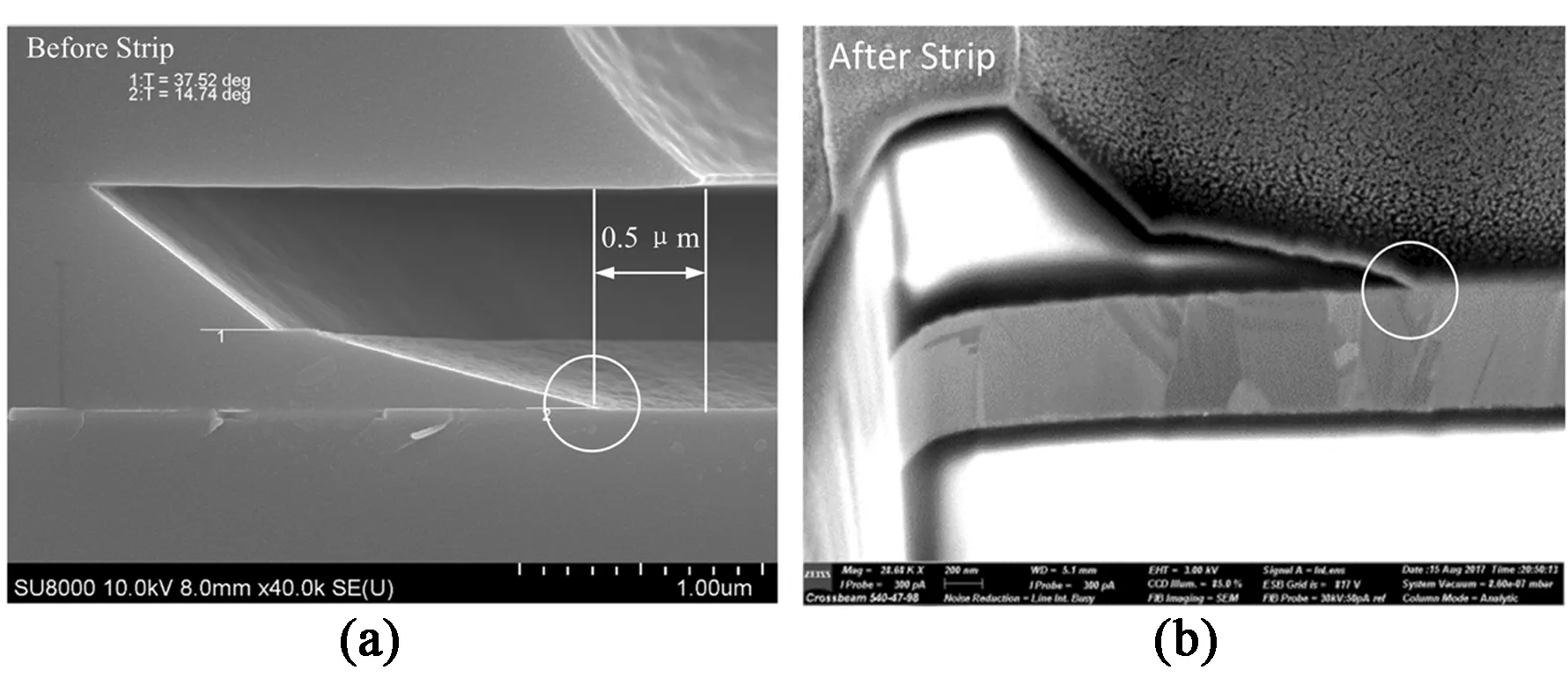

图2 过孔形貌(刻蚀前后)Fig.2 Morphology of via-hole before and after etching

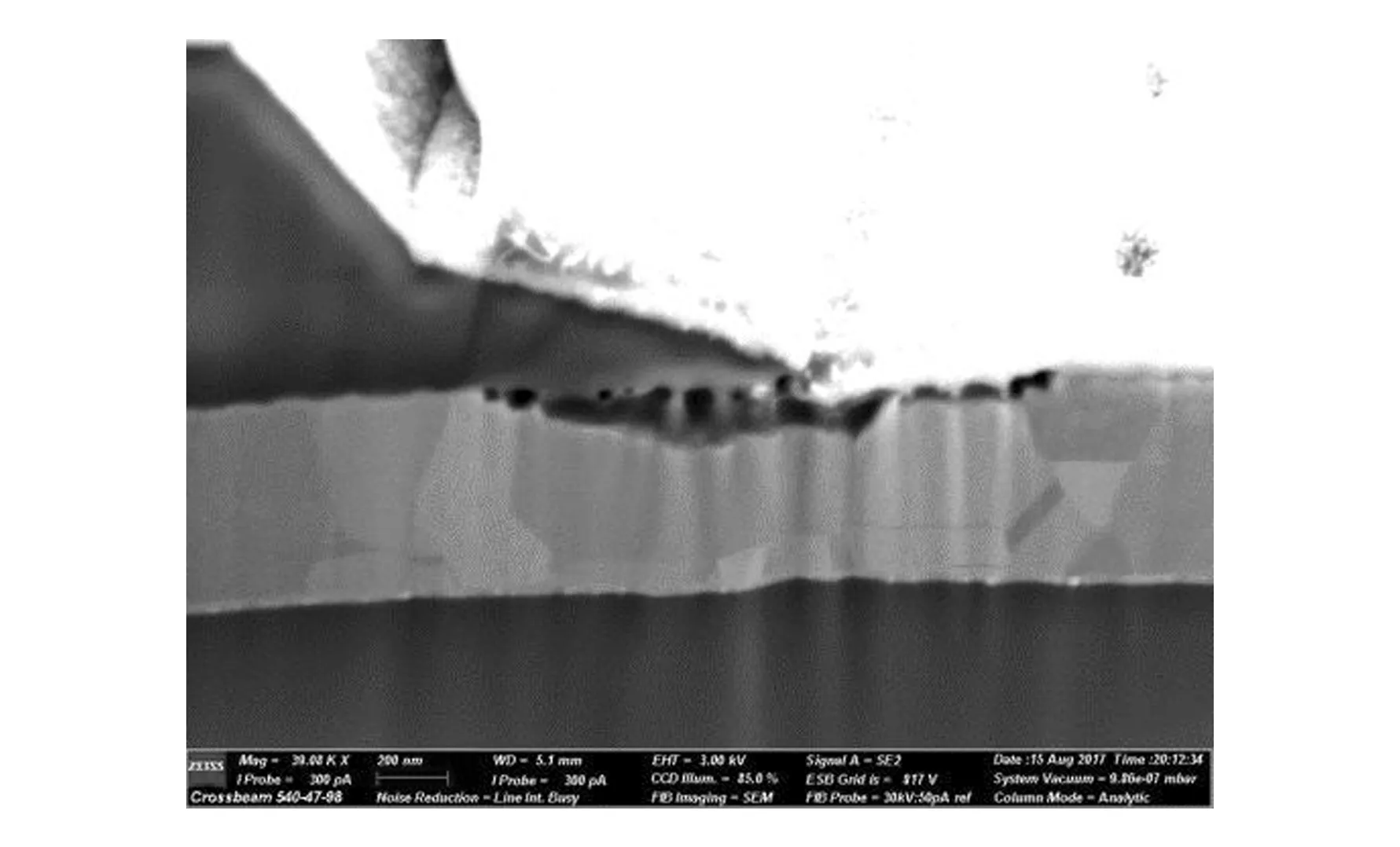

借助福州京东方液晶面板8.5代线生产平台,使用2 200 mm×2 500 mm Corning 玻璃,玻璃厚度为0.5 mm。如图2所示,实验所涉及膜层从下到上为Gate层MoNb/Cu(双层金属)、栅绝缘层GI SiNx、钝化层PVX(SiNx)和正性PR。经过ECCP模式(Enhanced Capacitive coupled Plasma)刻蚀形成图2过孔形貌。

该模式下电极有两个电源,其中源极电源用来解离气体产生等离子体,偏置电源主要用来调节等离子体形态以加强离子轰击。反应气体为SF6、O2、He混合气体,刻蚀的主要反应过程为[4]:

2.1 过孔腐蚀机理

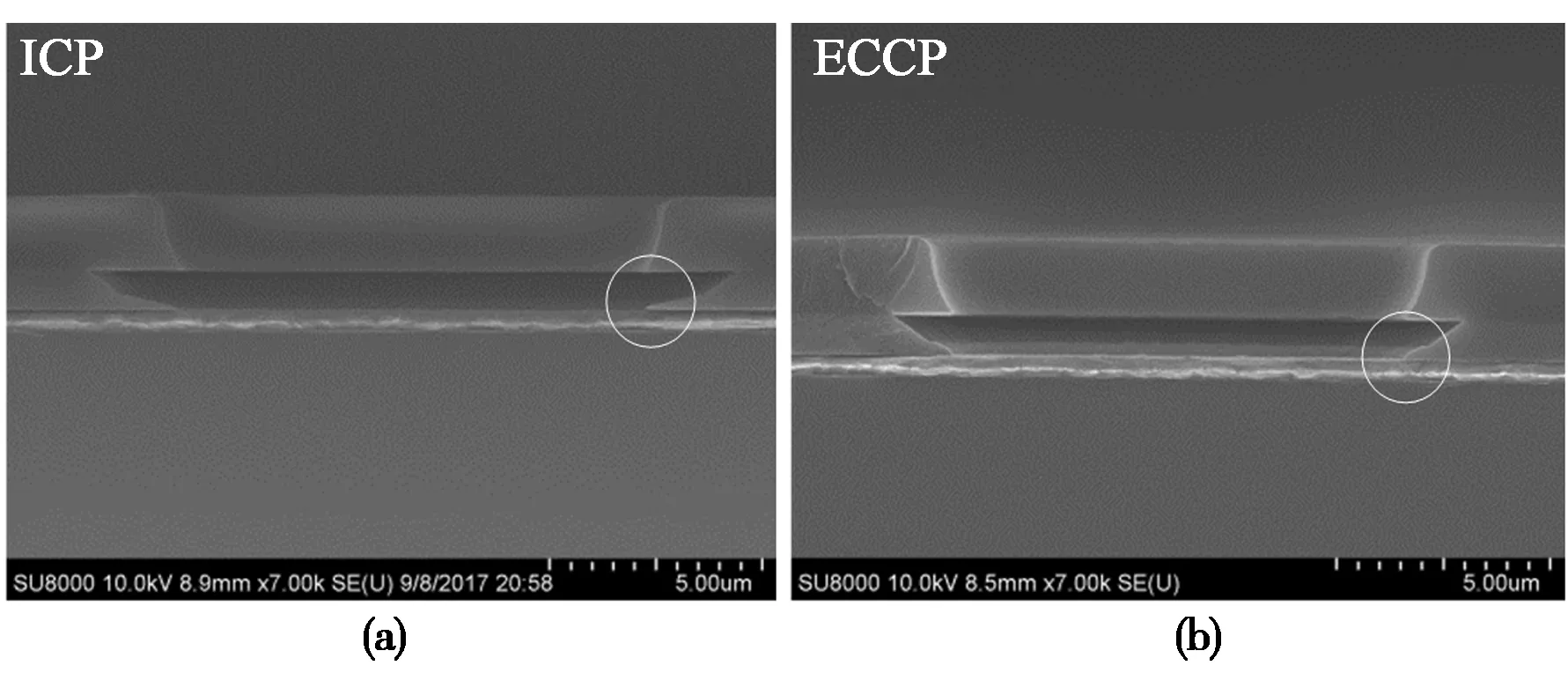

通过对比福州京东方8.5代线普通产品的良率数据来看,在其他工艺相同的情况下ECCP刻蚀模式下的过孔更容易发生腐蚀,腐蚀比例达到10%,但ICP发生率为0,究其原因发现ECCP和ICP刻蚀后的孔形貌有较大的差距,如图3所示。

图3 ICP(a)和ECCP(b)刻蚀模式下的过孔截面形貌Fig.3 Cross of via-hole in ICP(a) and ECCP(b) etching mode

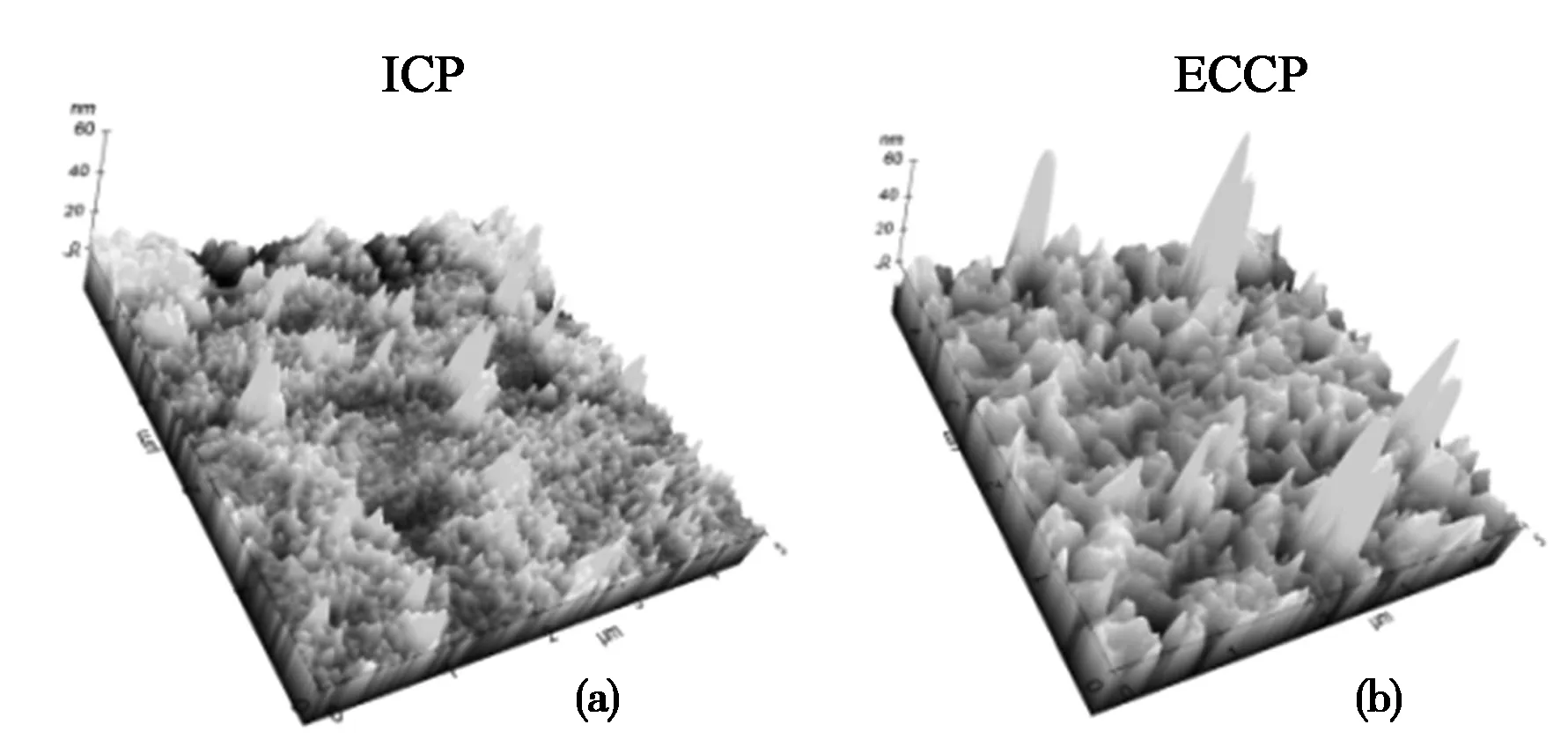

同时通过原子力显微镜扫描发现用ICP模式刻蚀后的孔表面粗糙度Ra为5.08 nm,小于用ECCP模式刻蚀后的孔表面粗糙度6.07 nm,说明ECCP模式下刻蚀的表面凹凸不平,缺陷更多,如图4所示。

图4 ICP(a)和ECCP(b)刻蚀模式下的过孔表面粗糙度Fig.4 Roughness of via-hole surface in ICP(a) and ECCP(b)etching mode

在ICP刻蚀模式下,根据孔的上表面CD测试数据来看,ICP的CD bias(曝光后CD与刻蚀后CD的差值)比ECCP刻蚀模式大,即横向物理刻蚀速率相对ECCP刻蚀模式来看大于纵向化学刻蚀速率。刻蚀过孔时,氮化硅横向内缩量大于PR内缩量,使得PR可以很好地保护GI的截面,GI下沿截面坡度角较好,控制在30°左右。GI截面的下沿与Cu 接触部分受到保护后,被轰击的作用减少,GI截面下沿缺陷少,不容易造成剥离液残留。如果剥离液残留,在后续的点亮加电过程中容易发生电化学腐蚀,从而导致显示异常。

而ECCP刻蚀模式下,PR胶刻蚀速率较大,内缩速率量大,刻蚀过孔的下沿退缩量较小,低于或近乎等于PR的刻蚀量,导致GI截面的下沿与Cu 接触部分没有得到PR胶的良好保护,GI下沿截面坡度角较大,部分接近90°。在刻蚀过程中受到严重的轰击,容易造成缺陷,这种缺陷会使得该处容易造成剥离液残留,不易清洗掉和ITO搭接不良。因为在TFT基板制造过程中存在碱性液体(剥离液)、反应金属Cu、钝化金属ITO,具备了发生电化学腐蚀的基本条件,加电后发生电化学反应。ITO搭接部分电阻较大,在加电时局部温度较高,反应主要为Cu > Cu(Ⅱ)> CuO 。电化学反应形成的Cu腐蚀形貌如图5所示[5]。

图5 ECCP刻蚀模式下过孔Cu腐蚀现象Fig.5 Appearance of Cu corrosion in via-hole in ECCP etching mode

综上原因可知,为了使得PR可以更好地保护GI下沿截面,需要增加横向化学刻蚀速率,降低纵向物理刻蚀速率,同时减少PR的内缩量。

2.2 ECCP刻蚀模式影响因子分析

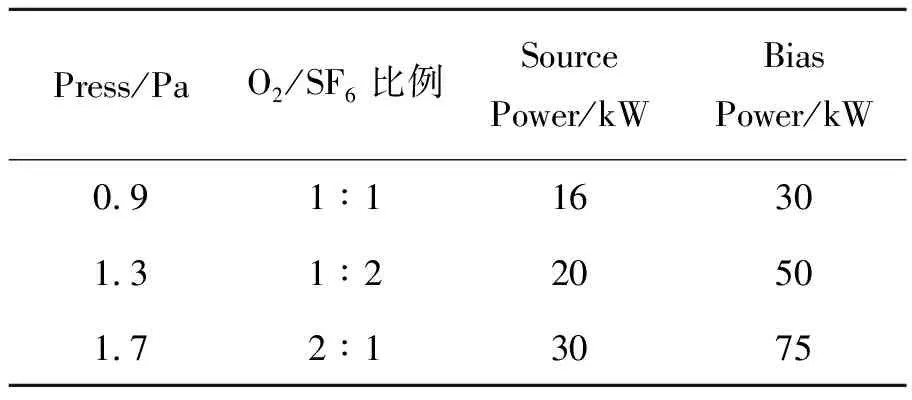

本文通过DOE实验,研究ECCP刻蚀因子对刻蚀实验研究反应腔室气压、O2/SF6气体比例、源极功率(Source Power)和偏置功率(Bias Power)对纵向刻蚀速率和横向刻蚀速率、刻蚀均一性的影响。实验初始变量如表1。

表1 四因子变量表Tab.1 Parameters of four factor analysis method

2.2.1 压力对ECCP刻蚀速率和均一性的影响

图6为不同压力下的刻蚀速率测试结果,由图6可知,在其他刻蚀条件不变的情况下,压强由7 mt上升到1.7 Pa,刻蚀速率升高,但是均一性相比低压强有变差趋势,随着压力上升,氟活性基团的浓度增加,增强了化学刻蚀反应速率,所以刻蚀速率上升。随着压力增加,等离子体浓度升高,离子碰撞几率增加,能量损失增加,使得离子能量减少,从而减弱物理刻蚀作用。但是增强的化学刻蚀速率量大于降低的物理刻蚀量,所以整体的刻蚀速率上升。同时在1.3 Pa增加到1.7 Pa后,刻蚀速率增加量明显减少,是因为当压强增加到一定程度时,刻蚀生成物排出反应腔室的速率降低,也会导致刻蚀速率下降,从而使得压力增加到13.3 Pa后再增加压力,刻蚀速率上升较慢。所以压力增加有利于化学刻蚀。

此外,压力越高,使得反应气体排出反应腔室的速度越慢,则氟活性基团的流速越慢,使得氟活性基团在腔室内的分布更为不均匀,导致刻蚀均一性变差。

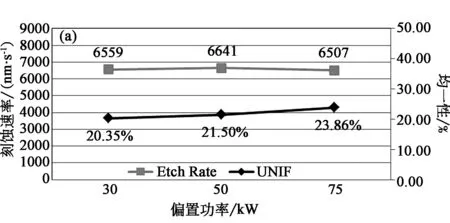

2.2.2 偏置功率和源极功率对ECCP刻蚀速率和均一性的影响

偏置射频功率独立控制离子轰击强度,功率增加,增强了物理轰击纵向刻蚀,化学横向刻蚀减弱,总体上刻蚀速率有所增加;源极射频功率独立控制等离子密度,源极射频功率增加,氟活性基数量增加,化学刻蚀作用占比增大,物理刻蚀作用占比减小,总体上刻蚀速率基本不变。在ECCP刻蚀模式,相对于物理刻蚀,化学刻蚀是影响均一性的主要因素,化学刻蚀速率增加,刻蚀均一性变差。

如图7所示,随着偏置射频由16 kW增加到30 kW,刻蚀速率由623.3 nm/s增加到695 nm/s,均一性由24.4%提升到19.8%;源极功率由30 kW增大到75 kW,刻蚀速率基本不变,但均一性由20.4%变差到23.9%。

图7 刻蚀速率、均一性随偏置功率(a)和源极功率(b)的变化。Fig.7 Etching rate and uniformity vs. bias power(a) and source power(b)

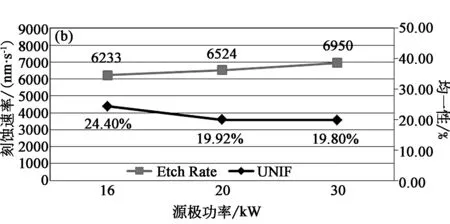

2.2.3 O2/SF6比例对ECCP刻蚀速率和均一性影响

图8为相同功率和压强下,保持O2/SF6的总体流量不变,改变O2/SF6比例的刻蚀速率和刻蚀均一性结果,随着O2/SF6比例由2∶1减少到1∶1再到1∶2,氧气比例的减少,刻蚀速率先降低后增加,但均一性一直降低。

O2/SF6比例由2∶1减少到1∶1时,刻蚀速率降低,说明氧气对氮化硅的刻蚀有显著的促进作用,氧气加入到SF6反应气体中后,会与SF活性基团结合,从而减少了SF基团与氟活性基团的反应,使得氟活性基团的比例上升,从而促进刻蚀反应。因为氧气对PR有灰化作用,当氧气含量减少时,氧气大部分量与PR进行反应,使得PR内缩量大,消耗更多的氧气量,同时SF6其他量增加,氟活性基团数量也增加,从而增强了化学刻蚀反应。

在相同的功率和压强下,保持O2/SF6气体流量总量不变,随着O2/SF6比例的增加,O2的含量越来越高,对SF6起到了稀释的作用,使氟活性基分布更为均匀,导致刻蚀均一性逐渐变好。

图8 刻蚀速率、均一性随O2/SF6比例的变化。Fig.8 Etching rate and uniformity vs. O2/SF6 ratio

2.3 ECCP刻蚀模式对过孔腐蚀改善

通过对过孔腐蚀机理和ECCP刻蚀模式影响因子的分析,为了使得PR可以更好地保护GI下沿截面,需要增加横向化学刻蚀速率,降低纵向物理刻蚀速率以及减少PR内缩量。本文通过增加刻蚀压力,增加化学刻蚀,通过减少偏置射频功率降低物理刻蚀作用,同时在原有的其他比例成分上保持不变,以保证PR与氧气反应速率不变,PR的形貌以及内缩量不受影响,主要是增加氮化硅的刻蚀量,以达到PR保护GI下沿截面的目的。

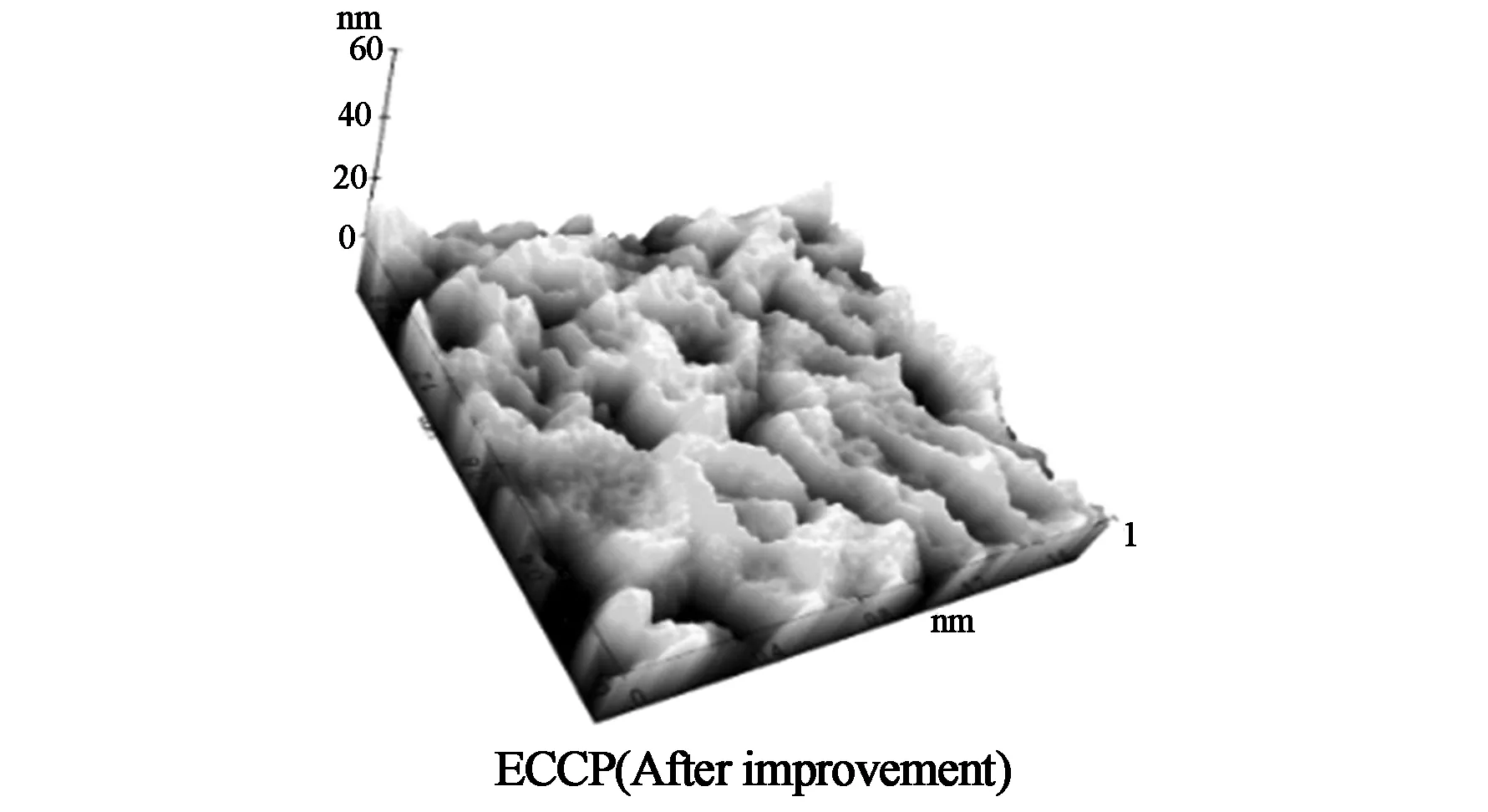

通过调整后,反应压力增大到1.7 Pa,偏置射频功率降低到30 kW,O2/SF6气体保持比例1∶1后,ECCP刻蚀后的过孔形貌基本与ICP刻蚀后的形貌相当,GI下沿截面基本平缓,坡度角维持在30°左右。PR胶下沿到GI下沿有一定的距离,达到0.5 μm,使得PR可更好地保护GI下沿截面与Cu接触的截面。通过原子力显微镜扫描改善后的孔表面,表面粗糙度维持在Ra为3.92 nm,并且因过孔腐蚀发生的线不良基本无发生。该条件下刻蚀速率达到750 nm/s,刻蚀均一性达到10%以下,基本满足量产需求。通过增加反应压力和降低偏置射频功率,ECCP刻蚀模式对过孔的腐蚀影响得到有效解决。

图9 改善前(a)后(b)的ECCP 刻蚀模式下过孔截面形貌度Fig.9 Improved via-hole cross in ECCP mode before(a) and after(b) PR Strip

图10 改善后的ECCP 刻蚀模式下过孔截面形貌Fig.10 Improved surface of via-hole roughness in ECCP mode

3 结 论

本文研究得出氮化硅刻蚀过程中物理轰击将对GI截面的下沿与Cu接触区域形成损伤,产生缺陷,PR剥离液残留,诱发过孔Cu腐蚀。为改善Cu腐蚀,针对ECCP模式,实验研究了反应腔压力、偏置/源极功率和O2/SF6比例对刻蚀的影响。利用四因子法研究得出:(1)反应腔压力的增大时(0.9~1.7 Pa),氟活性基团增加,化学刻蚀反应增大,使刻蚀速率明显增大(500.1 ~772.6 nm/s);压力增大,导致氟活性基团在腔室分布不均匀,使得刻蚀均一性变差(17.1%~22.2%)。(2)偏置射频功率增大带来的物理轰击刻蚀削弱了化学刻蚀作用,均一性提高,偏置功率从16 kW提高到30 kW,均一性提升(24.5% ~19.8%);源极射频功率增加(30~75 kW),化学刻蚀比例增大,均一性下降(20.35%~23.86%)。(3)氧气提升对氮化硅刻蚀具有显著促进作用,同时含量增加刻蚀均一性提升。为达到PR胶保护下沿截面目的,优化刻蚀条件为(压力:1.7 Pa,偏置/源极功率:30/30 kW,O2/SF6:1∶1),刻蚀速率达到750 nm/s,刻蚀均一性达到10%,同时GI下沿截面平缓(坡度角维持在30°附近),表面平滑(Ra: 3.92 nm)。此刻蚀条件无过孔腐蚀引起线不良发生,解决了ECCP刻蚀模式对过孔腐蚀的影响,满足量产需求。