涂层对燃用准东煤锅炉受热面沾污特性的影响

2019-03-26施鸿飞马达夫

何 翔,施鸿飞,马达夫

(1.上海发电设备成套设计研究院有限责任公司 上海 200240;2.上海理工大学 能源与动力工程学院 上海 200093)

新疆准东地区是我国煤炭资源富集的区域,储备着我国目前最大的整装煤田,煤资源预测储量多达3 900亿t,已探明煤炭资源储量2 136亿t。准东煤储量巨大,具有开采成本低、反应活性强、容易燃尽等特点[1]。与我国其他已知动力用煤相比,由于准东煤灰中Na2O,CaO的质量分数分别达到4%~10%和20%~40%,由此导致锅炉沾污、结渣严重,影响了准东煤锅炉的安全稳定运行[2]。由于准东煤燃烧过程中Na,K等的升华、冷凝,致使锅炉受热面表面易形成致密的沾污底层,从而快速粘附和捕捉烟气中的飞灰颗粒,导致准东煤锅炉受热面沾污速率明显高于常规动力用煤,这也是准东煤发生严重沾污、结渣的主要因素[3]。另外,在烟温 850~1 050℃ 条件下,Na,K,Ca等元素易与灰中的Si,Al等发生低温熔融现象,生成 Na2SO4,CaSO4,Na−Al−Si等低温共熔体,致使沾污、结渣层采用吹灰装置难以清除,从而引起炉膛受热面结渣和沾污堵塞,严重影响机组的安全运行[4-5]。炉膛内部受热面的沾污及积灰是结渣和高温腐蚀等问题的前奏,也是影响炉膛内正常燃烧组织的重要因素。近些年,国内众多科研院所和企业对如何高效利用准东煤展开了大量研究工作。针对煤中碱金属含量过高而带来严重结渣的问题,采取各种措施加以解决,主要包括锅炉设计和运行参数优化、使用添加剂、燃料预处理及掺烧弱结渣煤种等方法[6-7]。这对减缓准东煤炉膛结渣、高温受热面沾污虽然有一定的效果,但要实现锅炉全烧准东煤仍存在一定的困难。

随着国内外涂层技术的发展,一部分学者认为可以用涂层来保护受热面。如强学才等[8]对高温受热面防磨涂层进行了试验研究;王进卿等[9]在水冷壁和屏式过热器区域受热面喷涂复合陶瓷涂层,锅炉实际运行一年后,发现涂层防结渣效果明显;陈华等[10]对电站锅炉过热器3种常用钢进行喷涂性能研究,发现涂层能有效隔离腐蚀介质,防止基体氧化和腐蚀;王树群等[11]在锅炉受热面上喷涂高Ni-Cr合金材料,并通过高温条件下热腐蚀试验和热震试验,说明高Ni-Cr材料具有良好性能。为此,本文在两段加热式一维沉降炉试验台上模拟实际锅炉炉内燃烧工况,通过对比研究典型准东煤燃烧过程煤灰在T91管(基材)以及带由不同涂层(涂层A和涂层B)T91管上的沾污、传热特性的变化,进一步分析不同涂层材料对减缓准东煤沾污特性的影响规律。

1 试验工况及方法

1.1 试验系统及试验方法

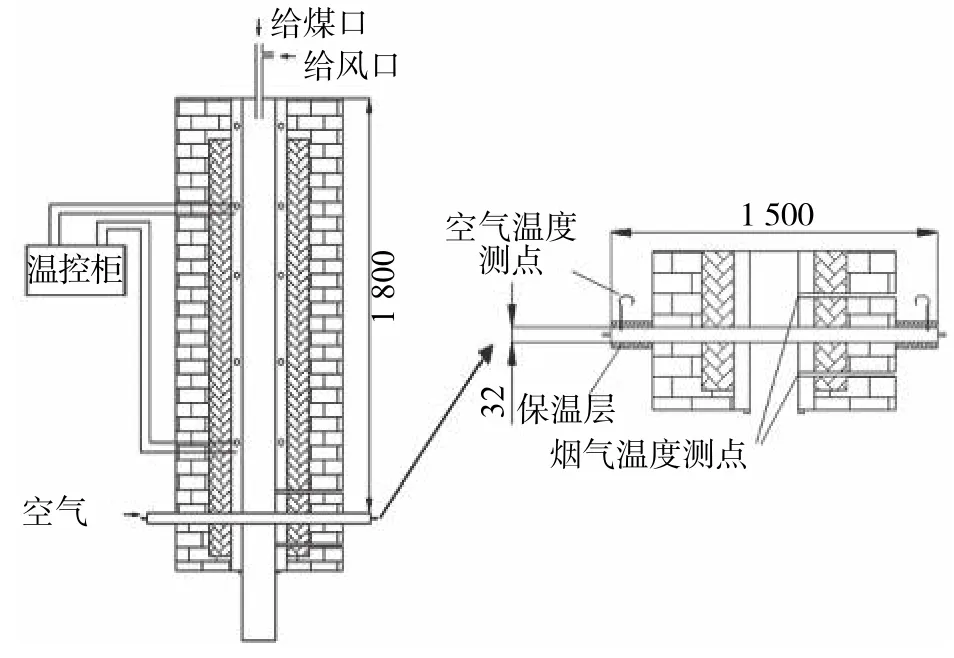

试验系统示意图如图1所示。试验系统主要包括沉降炉主体、给煤机、空压机及进气系统、温控箱及加热系统、T91沾污试验管(以下简称试验管)、排烟系统。一维沉降炉为电加热炉,电压380 V,功率 30 kW,炉膛高度 2 000 mm,炉膛内径150 mm。试验管上下两侧分别对沉降炉水平打孔,使用热电偶测量烟气在横掠试验管前后的温度。试验管内埋有热电偶以测量空气在换热前后的温度变化,另外,在试验管进口装有质量流量计,用以测量空气流量,通过计算试验管空气热焓随时间的变化,从而推算出煤灰在试验管表面的沾污行为对管子传热特性的影响规律。采用自行设计的小型螺杆式给粉机进行给煤,给粉量为5 g/min,煤粉细度均为R90=30%。燃烧所需空气由空压机经流量计与送风管路从炉膛顶部送入,试验管内的冷却空气经流量计及送气管路送入试验管段。

试验管为T91光管、涂层管A和涂层管B,将试验管段水平放置于沉降炉非恒温区域内,调节试验管段内冷却空气流量大小,避免沾污管在壁温过高时产生氧化皮现象。烟道温度分别控制在750,850,950℃,待烟道温度稳定后,使用热电偶分别测量试验管段(T91管、涂层管A、涂层管B)前后烟温及试验管内空气进、出口温度。测量完毕后,立即取出沾污管对灰样进行拍照,冷却后收集积灰并密封保存,试验中每个工况进行 8 h。

1.2 煤质特性

本文试验中使用新疆准东地区五彩湾煤,该煤种具有典型的准东煤特征,与国内典型烟煤和褐煤相比,五彩湾煤全水分高,灰分偏低,发热量介于烟煤和褐煤之间,且煤灰中碱、碱土金属含量相对较高[12],基本煤质资料见表1和表2。

表1 煤基本测试分析Tab.1 Basic test and analysis of coal

表2 煤灰基本测试分析Tab.2 Component of ash

2 试验结果及讨论

2.1 涂层对传热特性影响分析

试验管水平放置在一维炉非恒温段的燃尽段。实际电站锅炉炉膛内辐射换热区域温度高达1 500~1600℃,本文试验中试验管段处于炉内燃尽段,烟气最高温度仅为950℃,且试验所用一维炉炉内空间较小,小容量锅炉辐射能力较弱,所以传热计算忽略辐射传热带来的影响[13]。根据传热学原理,炉膛与试验管的传热形式可简化为交叉流传热进行计算。试验过程中温度均由铠装热电偶测得。根据可得出传热总能量为

式中:cp为空气质量比定压热容;qm为空气质量流量;t1′为试验管上方烟气温度;t1′′为试验管下方烟气温度;t2′为试验管进口水温;t2′′为试验管出口水温。

交叉流传热计算的传热方程式为

式中:K为传热系数;A为管子的传热面积;为进出口温度布置成逆流时的对数平均温差,其中Δtmax,Δtmin分别代表与两者中大者和小者;ψ是小于1的修正系数,取决于两个无量纲参数P及R,其定义为根据《传热学》一次交叉流两种流体都不混合时的ψ值图可得,修正系数ψ取值为1[14]。为确保试验计算数据准确,并对整个系统的热平衡进行校核计算,污垢热阻为

式中:k为带污垢传热表面的传热系数;k0为洁净传热面的传热系数[15]。

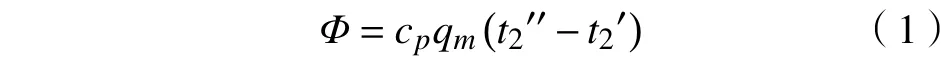

沾污前、后的传热系数如图2所示,沾污后在3个温度平均值的传热系数中,涂层管A和涂层管 B 较光管传热系数低(0.7,0.523 W/(m2·K))。这是由于管外涂层在传热过程中相当于一层热阻,对传热产生不利影响。但由于涂层成分不同,涂层管B传热系数略大于涂层管A,说明涂层管B涂层的传热性能优于涂层管A涂层。沾污后T91管、涂层管A及涂层管B传热系数较沾污前均有降低,灰沉积导致了沉积管传热系数的降低。涂层管A、涂层管B沾污后传热系数较T91管低,但与沾污前的传热系数相比,涂层管A、涂层管B及T91管等沾污后传热系数分别降低0.37,0.42,0.56 W/(m2·K),可见涂层管 A、涂层管B与T91管沾污后传热系数差值明显降低,具体见表3。此试验进行8 h,试验时间远小于实际电厂运行时长,则由该趋势判断,长时间运行后,涂层管A、涂层管B传热特性较T91管会有较好发展趋势。

2.2 涂层对沾污特性影响分析

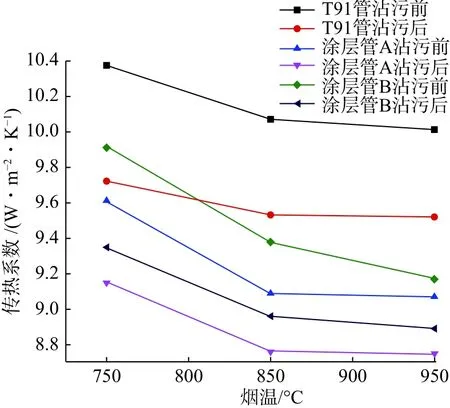

为了探究不同温度不同涂层灰沉积管的沾污特性,试验结束后取出试验管,选取T91管在3个温度下的沾污状况为代表,如图3所示。

表3 沾污前后传热系数Tab.3 Comparison of heat transfer coefficients before and after contamination

图3 T91管沾污状况Fig.3 Pictures about the fouling of T91 tube

图3中,随炉内温度升高,积灰量逐渐增多,灰样颜色由浅变深且沾污层由薄变厚,灰样逐渐出现团聚现象,说明烟气温度越高,沾污状况越严重。

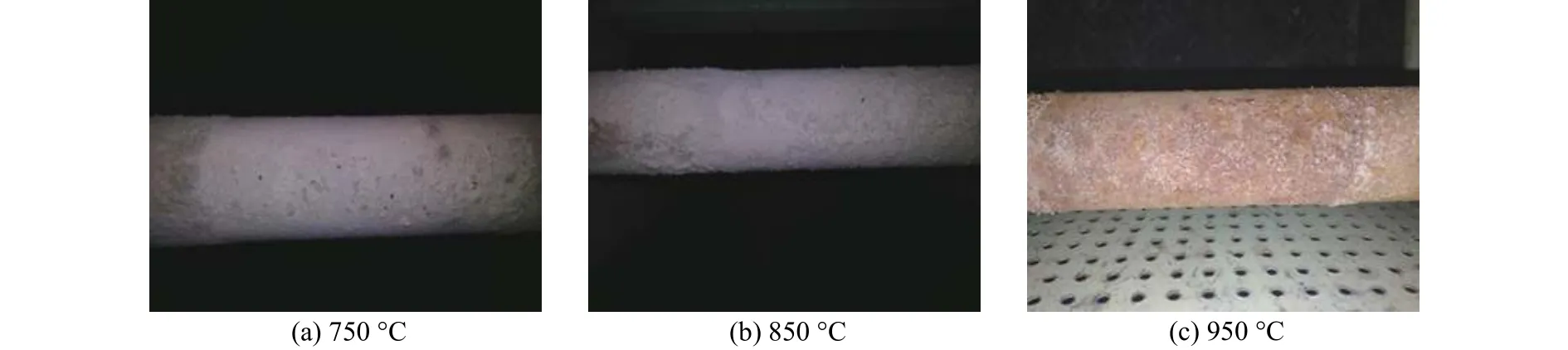

选取750℃和950℃条件下,试验管的沾污情况进行分析。

750℃烟道温度下不同管段沾污情况如图4所示。当烟道温度较低时,T91管沾污较为严重,灰样形态较厚,灰层即将出现团聚现象;而涂层管A与涂层管B沾污灰样颜色较浅,形态较薄且疏松,经震荡较易清除,其中涂层管A沾污灰量更少,并无明显沉积状。

950℃烟道温度下试验管沾污状况如图5所示。烟道烟气温度较高时,T91管沾污最严重,灰样颜色变成棕褐色,呈大块颗粒状且出现团聚现象;涂层管A沾污较严重,灰样部分变为棕褐色;相比之下涂层管B沾污较轻,沾污灰层厚重,但灰样并未出现团聚现象。

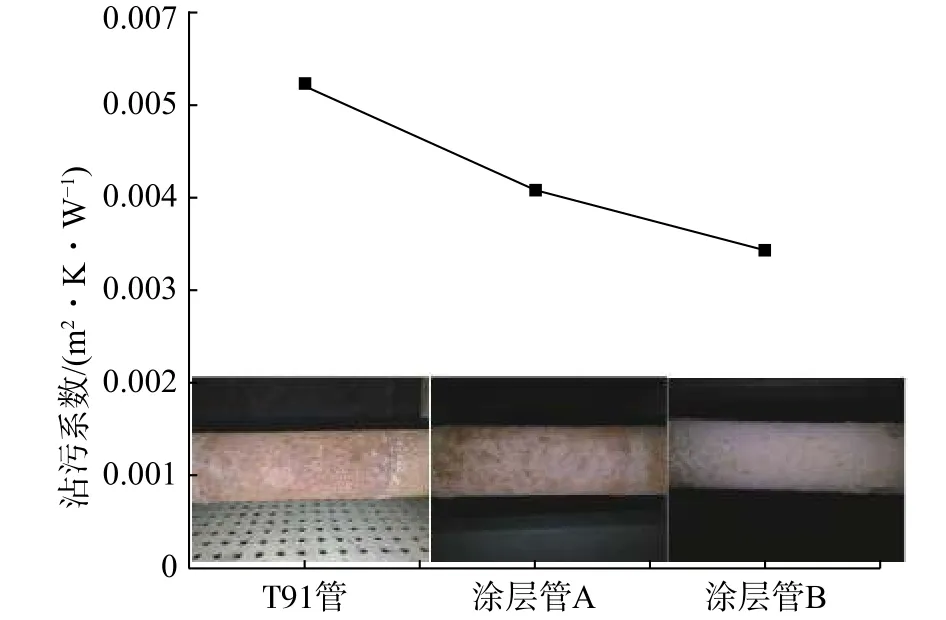

上述图中,相同烟道温度下,T91管沾污系数(污垢热阻,均值为 0.005 76 m2·K/W)均大于涂层管 A(均值,0.004 50 m2·K/W)与涂层管 B(均值,0.004 82 m2·K/W),说明两种涂层在一定程度上的确减轻了管子的沾污情况。在750℃时,涂层管A的沾污系数小于涂层管B,950℃时则相反,说明涂层管B在烟气温度较高的环境下效果优于涂层管A。

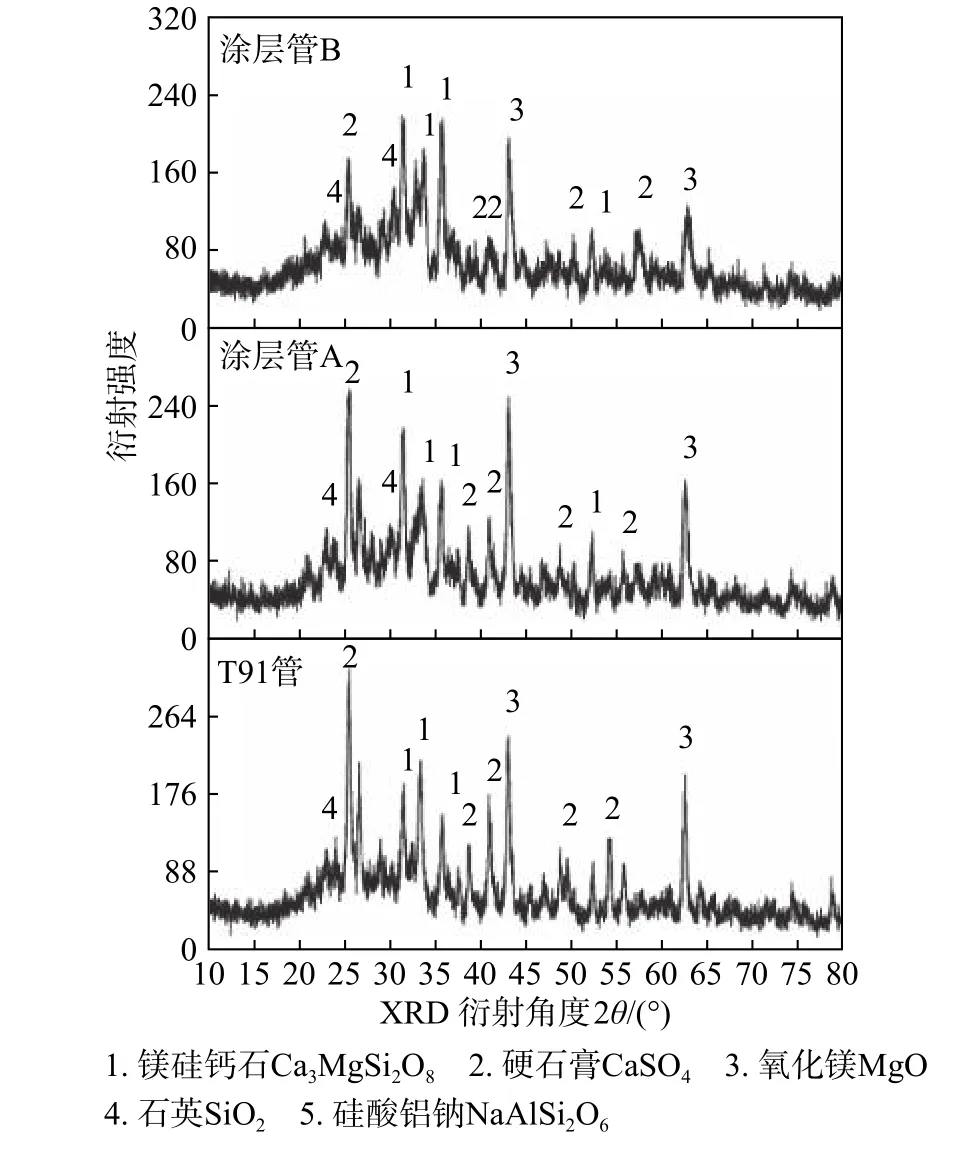

为了进一步探求涂层对沾污影响的机理,对一维炉试验灰样进行扫描分析,选取烟道温度950℃下不同涂层的XRD图谱,如图6所示。沾污层主要成分为:硬石膏CaSO4、镁硅钙石Ca3MgSi2O8和氧化镁MgO以及少量石英SiO2与硅酸铝钠NaAlSi2O6。沾污层中硬石膏一部分是原煤中固有的,另一部分来自于燃煤中碳酸钙分解产生的CaO与黄铁矿分解产生的硫氧化物结合产生。镁硅钙石的产生是由于随着烟气温度升高,沾污层中CaSO4开始分解,伴随着CaSO4分解,沾污层中游离态CaO增加,与灰中大量MgO以及存在少量SiO2结合生成Ca3MgSi2O8。同时灰中含硅铝矿物与沾污初始层中含Na矿物反应生成硅酸铝钠NaAlSi2O6。三者沾污层成分对比发现,T91管、涂层管A及涂层管B矿物质种类相同,说明涂层在减缓沾污中并未改变灰沉积的矿物质组成,推测是由涂层表面致密且对灰的捕捉能力降低导致的。

3 结 论

在一维沉降炉试验台上进行了不同烟道温度下不同涂层对T91管传热及沾污特性影响的研究,具体结论如下:

a.相同烟道温度,T91管的传热性能最优,涂层管B传热系数略大于涂层管A,约为0.30 W/(m2·K),故涂层管B涂层的传热性能优于涂层管A。

b.在8 h试验基础上,相比T91管,涂层管A与涂层管B涂层的热阻对传热有阻碍作用,涂层管A、涂层管B及T91沾污后传热系数分别降低0.37,0.42,0.56 W/(m2·K),可见涂层管 B 涂层对传热的阻碍作用较涂层管A涂层有所减小。但根据计算结果得出的趋势以及考虑实际锅炉中清灰等行为的影响,涂层管A与涂层管B可能在长时间试验中会表现出优于T91的性能。

c.T91管各个温度下的沾污系数均大于涂层管A与涂层管B,说明喷涂涂层后管子的防沾污性能有所提高;在较高烟道温度下,涂层管B的沾污系数低于涂层管A,说明较高温度下,涂层管B防沾污性能优于涂层管A。

d.随烟道温度升高,管子上积灰颜色由浅变深,沾污层由薄变厚,清除难度逐渐增加;在相同试验条件下,T91管沾污量最大,涂层管A与涂层管B沾污量较小;此外涂层只对沾污量的大小有影响,对沾污层灰成分没有明显影响。