水泥分解炉SNCR脱硝的数值模拟研究

2019-03-26张乐宇张忠孝陈立新付艳辉

张乐宇,张忠孝,陈立新,付艳辉

(1.上海理工大学 环境与建筑学院,上海 200093;2.北京汉能清源科技有限公司,北京 100071)

我国水泥年产量已达24亿t,占世界水泥产量的55%,其生产过程需要消耗标准煤2.6亿t和电2 000亿kW·h。水泥生产会导致大气污染物的大量排放,带来严重的环境污染问题,其中氮氧化物(NOx)的排放占全国排放量的8%~10%,仅次于火力发电和汽车尾气。NOx是形成酸雨、光化学烟雾的主要物质之一,也是形成灰霾的主要前体物和重要的大气污染物。我国《“十三五”生态环境保护规划》中指出,水泥等重污染行业应大力推进清洁能源的使用,大幅削减NOx等大气污染物的排放[1]。

对于水泥生产线而言,脱硝较常采用选择性催化还原(selective catalytic reduction,SCR)和选择性非催化还原(selective non-catalytic reduction,SNCR)[2]。由于SCR所使用的催化剂较易中毒,生产成本高[3],因此大部分水泥生产线采用SNCR脱硝技术。本文采用数值模拟方法,分析影响SNCR脱硝效率的因素,并与生产线实际运行的脱硝效率进行对比,在得到各因素对脱硝效率影响的基础上,选取各因素最佳运行条件,得到优化后的运行工况,较为显著地提高了SNCR运行效率,为水泥生产线SNCR脱硝工艺的运行优化提供了参考。

1 分解炉概述和数值模拟方法

1.1 分解炉结构及网格划分

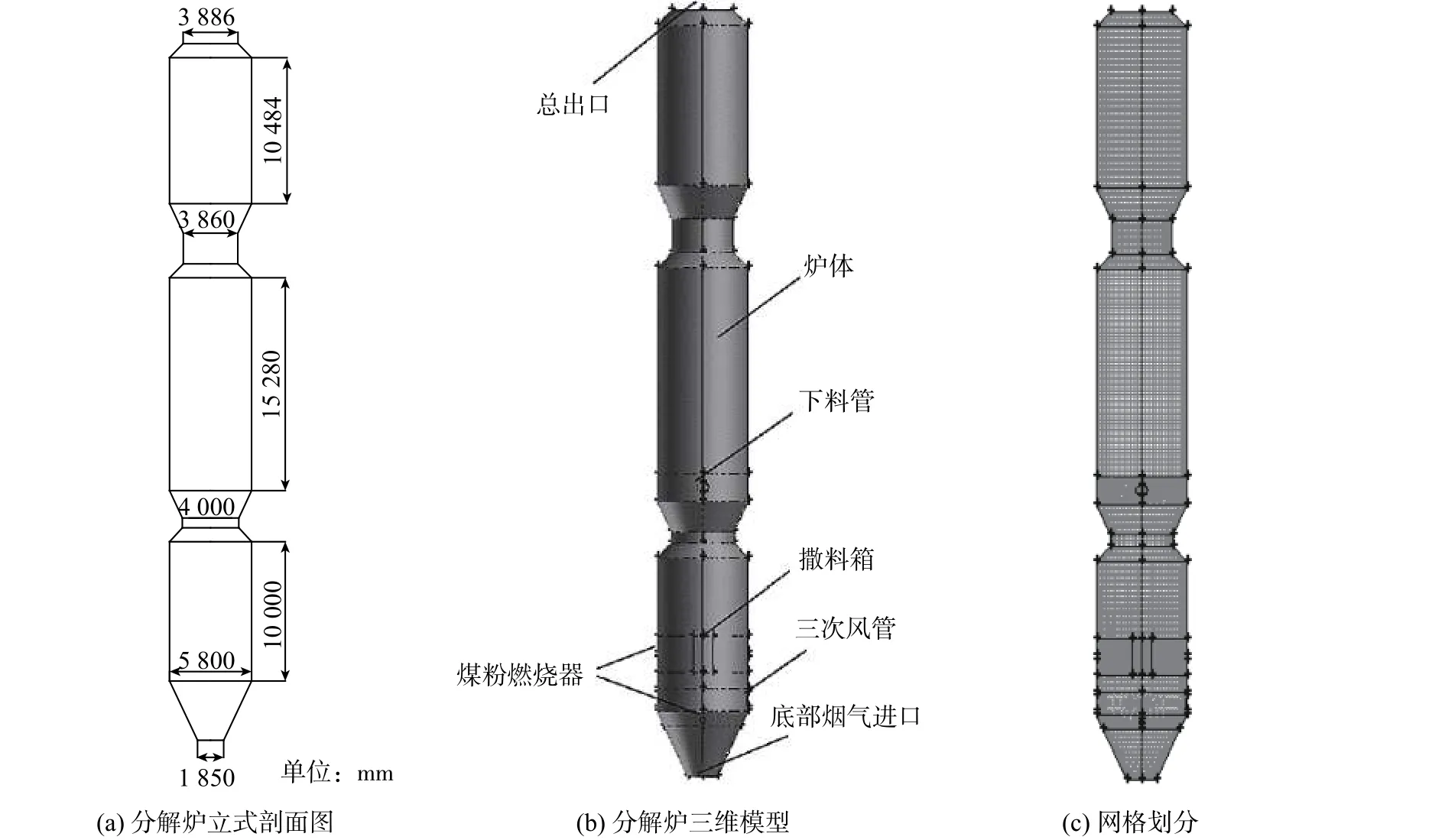

分解炉炉型为第三代TTF型,具有两缩口、三喷腾特性,其立式剖面图如图1(a)所示。

依据分解炉实际尺寸,利用Gambit软件建立三维模型,如图1(b)所示。煤粉燃烧器分两层布置,每层对称布置2个,共布置4个;三次风管位于炉体第一段主体起始位置处,呈对冲分布;水泥生料下料口位于炉体第二段主体靠近缩口处,水泥生料撒料箱位于炉体第一段主体与主燃区煤粉燃烧器所在高度持平。最下方为烟气进口,最上方为总出口,分解炉总体布局为九进口一出口。

根据炉型特征,将模型主体按照两缩口、三喷腾的设计划分为6个区域,每个区域均以结构网格为主、非结构网格为辅的原则划分网格,在煤粉燃烧器喷口、烟气进口及三次风管进口附近采用局部网格加密处理。经Fluent软件检测,网格总数约为106万,数量适中,满足计算要求。网格划分如图1(c)所示。

1.2 分解炉设计参数及边界条件

表1 分解炉设计参数Tab.1 Design parameters of precalciner

表2 实验工况Tab.2 Experimental conditions

1.3 数值模拟方法

a.气相湍流流动模型选择可实现k-ε模型。

b.组分输运模型中煤粉与CaCO3均采用有限速率/涡耗散模型。煤粉燃烧分为两步反应,先生成 CO,再生成 CO2,反应式为2C+O2=2CO,2CO+O2=2CO2。CaCO3分解为一步反应,反应式为 CaCO3=CaO+CO2。

c.气固两相流选择随机颗粒轨道模型(DPM),跟踪11 200个煤粉颗粒轨迹。

d.辐射传热模型选用离散坐标(DO)模型,使用加权总和灰色气体模型(WSGGM)来计算气相的吸收系数。

e.在煤粉燃烧中,NOx根据形成原理不同可分为:热力型NOx、燃料型NOx、快速型NOx[4]。热力型NOx是由氮气在分解炉内的高温下被氧化形成,同时包含回转窑输入分解炉的底部进口烟气中的热力型NOx含量;燃料型NOx是由燃料氮氧化形成;快速型NOx是在火焰前锋面的快速反应中形成。一般煤粉燃烧过程中快速型NOx占NOx总量的比例很小,可以忽略不计,因此只考虑热力型及燃料型

采用NH3作为还原剂时,在温度窗口900~1 100℃内,NH3还原NOx的反应机理为

当反应温度超过温度窗口时,副反应开始占据主导地位:4NH3+5O2→4NO+6H2O,因此选取合适的位置使其温度在反应温度窗口内至关重要。

SNCR脱硝模型中氨水入射选用Droplet模型,入射溶液氨的质量分数为20%,喷射量为0.45 t/h,同时追踪 1 600 个粒子轨迹[6]。对计算过程采用压力与速度耦合的Simple算法及较低的松弛因子,采用二阶迎风离散格式,收敛标准取连续性及能量方程的余项小于10–6,其余各项余项小于 10–3[7]。

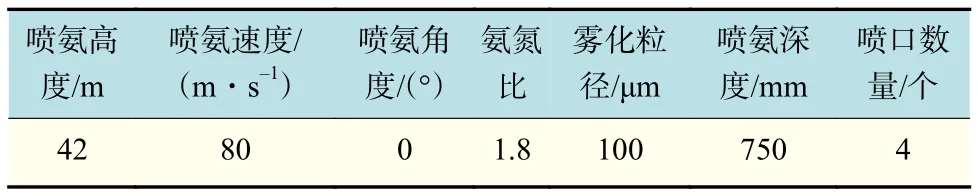

2 数值模拟方案设定

数值模拟过程采用控制变量法,针对影响SNCR脱硝效率的因素依次进行模拟分析,探究不同因素对脱硝效率的影响。工况设定时每次仅改变初始工况中的1个实验变量,保持其他参数不变。初始工况条件设定如表3所示。该工况条件下,数值模拟的脱硝效率为55.62%,与生产线实际运行的脱硝效率58.70%相比,误差为5.28%,说明模拟结果较为准确,数值模拟方法可行。

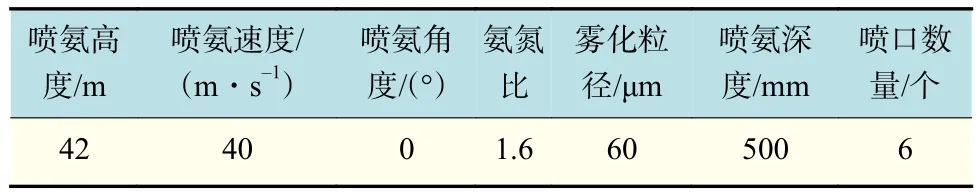

表3 初始工况条件设定Tab.3 Initial working conditions setting

2.1 喷氨高度对脱硝效果的影响

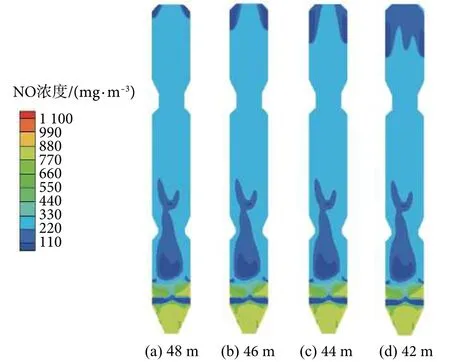

保持其他参数不变,仅改变喷氨高度,探究喷氨高度对NOx脱除效率的影响。喷氨高度分别设定为48,46,44,42 m,数值模拟结果如图2所示。

图2 不同喷氨高度下断面NO浓度分布Fig.2 Distribution of NO concentration at different ammonia injection heights

2.2 喷氨速度对脱硝效果的影响

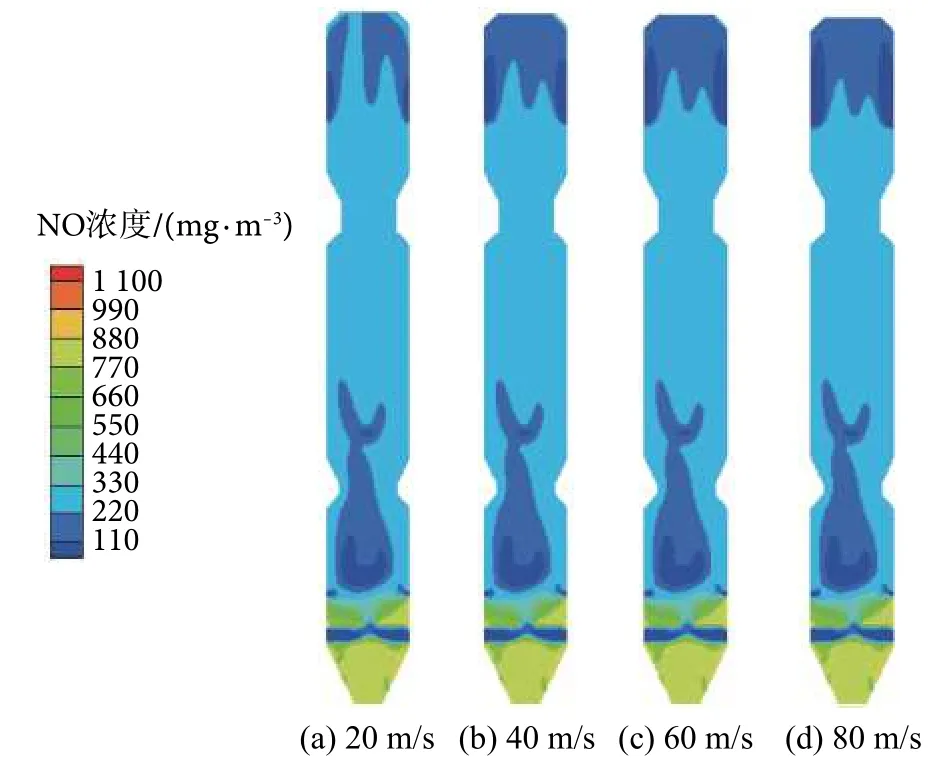

保持其他参数不变,仅改变喷氨速度,探究喷氨速度对NOx脱除效率的影响。喷氨速度分别设定为20,40,60,80 m/s,数值模拟结果如图3所示。

图3 不同喷氨速度下断面NO浓度分布Fig.3 Distribution of NO concentration at different ammonia injection rates

2.3 喷氨角度对脱硝效果的影响

保持其他参数不变,仅改变喷氨角度,探究喷氨角度对NOx脱除效率的影响。喷氨角度分别设定为0,20,40,60°,数值模拟结果如图4所示。

图4 不同喷氨角度下断面NO浓度分布Fig.4 Distribution of NO concentration at different ammonia injection angles

2.4 氨氮比对脱硝效果的影响

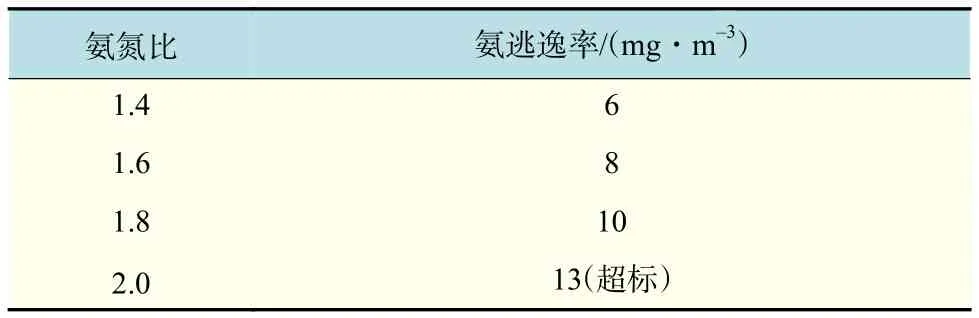

保持其他参数不变,仅改变氨氮比,探究氨氮比对NOx脱除效率的影响。氨氮比分别设定为1.4,1.6,1.8,2.0,数值模拟结果如图5所示。

图5 不同氨氮比条件下断面NO浓度分布Fig.5 Distribution of NO concentration at different ammonia nitrogen ratios

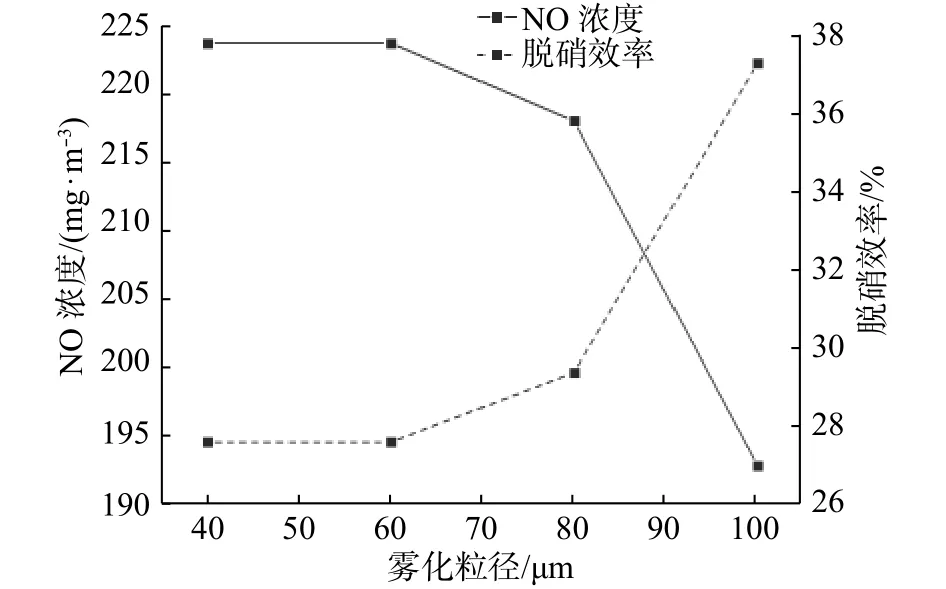

2.5 雾化粒径对脱硝效果的影响

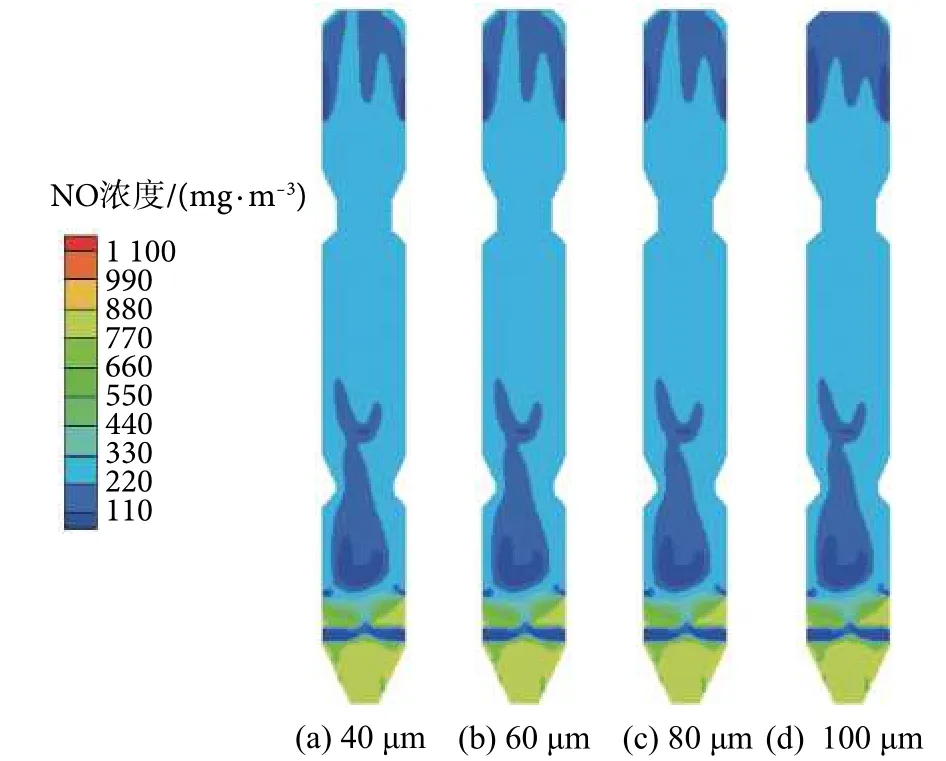

保持其他参数不变,仅改变喷氨雾化粒径,探究喷氨雾化粒径对NOx脱除效率的影响。喷氨雾化粒径分别设定为40,60,80,100 μm,数值模拟结果如图6所示。

图6 不同雾化粒径下断面NO浓度分布Fig.6 Distribution of NO concentration at different atomizing particle sizes

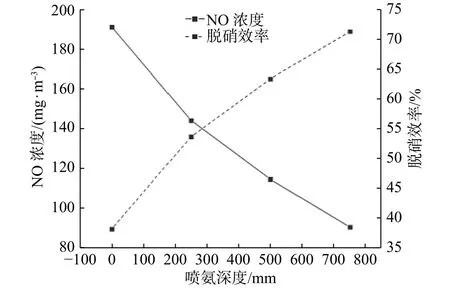

2.6 喷氨深度对脱硝效果的影响

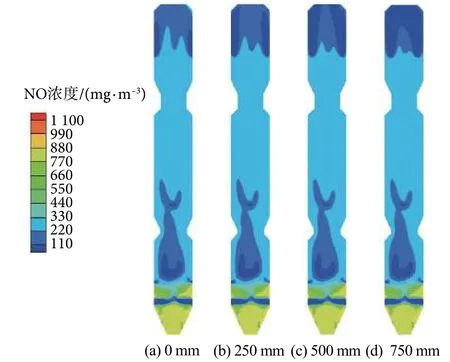

保持其他参数不变,仅改变喷氨深度,探究喷氨深度对NOx脱除效率的影响。喷氨深度分别设定为0,250,500,750 mm,数值模拟结果如图7所示。

图7 不同喷氨深度下断面NO浓度分布Fig.7 Distribution of NO concentration at different ammonia injection depths

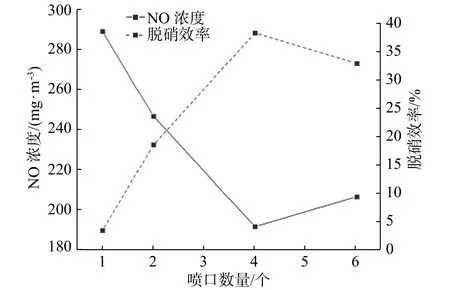

2.7 喷口数量对脱硝效果的影响

保持其他参数不变,仅改变喷口数量,探究喷口数量对NOx脱除效率的影响。喷口数量分别设定为1,2,4,6个,均在炉体圆周同一高度上均匀分布,数值模拟结果如图8所示。

图8 不同喷口数量下断面NO浓度分布Fig.8 Distribution of NO concentration at different nozzle numbers

3 数值模拟结果分析

3.1 喷氨高度对脱硝效果的影响

当喷氨高度为48 m时,还原剂停留时间仅为0.25 s,还原剂与污染物未充分反应,脱硝效率仅为12.90%;当喷氨高度为46 m时,还原剂停留时间为0.50 s,还原剂与污染物接触较为充分,脱硝效率可达33.69%;当喷氨高度为44 m时,还原剂停留时间为0.75 s,还原剂与污染物可充分反应,脱硝效率可达40.50%;当喷氨高度为42 m时,还原剂停留时间为1.00 s,还原剂与污染物可充分反应,脱硝效率达43.37%。因此,喷氨高度越低即还原剂停留时间越长,脱硝效率越高,如图9所示。

图9 不同喷氨高度下出口NO浓度及脱硝效率Fig.9 Outlet NO concentration and denitrification efficiency at different ammonia injection heights

3.2 喷氨速度对脱硝效果的影响

喷氨速度对脱硝效果的影响如图10所示。

图10 不同喷氨速度下出口NO浓度及脱硝效率Fig.10 Outlet NO concentration and denitrification efficiency at different ammonia injection rates

当喷氨速度为20 m/s时,喷枪入射的雾化液滴能量不足以穿透流场的刚性体,还原剂与污染物的接触率较低,故脱硝反应进行得不充分,脱硝效率仅为27.24%;当喷氨速度为40 m/s时,喷枪入射的雾化液滴能量较为充足,还原剂与污染物的接触率大大提高,从而使得脱硝反应进行得较为充分,脱硝效率可达38.35%;当喷氨速度提高到60 m/s时,喷枪入射的雾化液滴能量更为充足,还原剂与污染物的接触得更好,使脱硝反应进行得更为充分,脱硝效率可达43.01%;当喷氨速度为80 m/s时,喷枪入射的雾化液滴能量更为充足,使还原剂与污染物的接触更为充分,从而使脱硝反应进行得更为完全,脱硝效率可达46.95%。因此,喷氨速度越大,脱硝效率越好。

3.3 喷氨角度对脱硝效果的影响

当喷氨角度在较大范围内变化时,脱硝效率趋于稳定,这是因为喷氨角度较小时还原剂能量集中,可以较好地覆盖整个流场横截面,使得脱硝效率较高;而喷氨角度较大时,还原剂能量较为分散,但可以增加还原剂覆盖面积,同样可以达到较好的脱硝效率。因此,脱硝效率较为稳定,但在一定范围内,喷氨角度越小,脱硝效率越高,如图11所示。

图11 不同喷氨角度下出口NO浓度及脱硝效率Fig.11 Outlet NO concentration and denitrification efficiency at different ammonia injection angles

3.4 氨氮比对脱硝效果的影响

随着氨氮比的增大,还原剂用量更为充足,使得脱硝效率随之增加;但氨氮比的增大会带来生产成本的大幅增加、氨逃逸率升高甚至超标的问题,如表4所示。因此在实际生产实践中,既要考虑脱硝效率,又要关注生产成本以及氨逃逸率的问题[8]。氨氮比对出口NO浓度和脱硝效率的影响如图12所示。

表4 不同氨氮比条件下出口氨逃逸率Tab.4 Outlet ammonia slip rate at different ammonia nitrogen ratios

3.5 雾化粒径对脱硝效果的影响

雾化粒径从 40 μm 增加到 100 μm过程中,脱硝效率先保持不变,然后逐渐提升,如图13所示。当还原剂粒径低于100 μm时,脱硝效率会降低,这是因为还原剂雾化粒径过小,会导致液滴刚性较差,穿透力不足,使得还原剂与污染物接触不充分,从而使得脱硝效率较低。同时,雾化粒径过小,对雾化设备的要求更高,明显增加设备采购成本及运行使用成本[9]。

图13 不同雾化粒径下出口NO浓度及脱硝效率Fig.13 Outlet NO concentration and denitrification efficiency at different atomizing particle sizes

3.6 喷氨深度对脱硝效果的影响

喷枪深入炉内的距离越大,越有利于脱硝效率的提高,如图14所示。这是因为喷枪深入炉内距离越大,越有利于还原剂克服自身刚性的不足,提升液滴穿透力,使其能更好地与污染物接触,同时提高还原剂在横截面上的覆盖率,从而提升脱硝效率。但喷枪深度过大,会导致喷枪受炉内高温高速流体的冲刷而腐蚀加剧,设备使用寿命降低,损耗率增大,运营成本增加[10]。

图14 不同喷氨深度下出口NO浓度及脱硝效率Fig.14 Outlet NO concentration and denitrification efficiency at different ammonia injection depths

3.7 喷口数量对脱硝效果的影响

喷口数量对脱硝效果的影响如图15所示。当喷口数量为1时,还原剂不足以有效覆盖整个炉体横截面,从而使脱硝效率较低,仅为3.58%;当喷口数量为2时,即沿圆周呈180°对称分布,脱硝效率增加至18.64%;当喷口数量为4时,即沿圆周呈90°均匀分布,还原剂可有效覆盖整个炉体横截面,使脱硝效率大大提高,达到38.35%;当喷口数量为6时,即沿圆周呈60°均匀分布,过于密集的喷口分布反而会制约脱硝效率的提升[11],脱硝效率相比4个喷口时反而下降至32.97%。这说明喷口数量过多时,还原剂入射的能量过于分散,使得还原剂穿透力不足,与污染物接触不够充分,从而使脱硝效率降低。因此,合理选取喷口数量极为重要。

图15 不同喷口数量下出口NO浓度及脱硝效率Fig.15 Outlet NO concentration and denitrification efficiency at different nozzle numbers

3.8 优化工况

根据以上工况的分析结果,设定各影响因素中对脱硝最有利条件,可得到优化后的分解炉SNCR脱硝的效率。

表5 优化工况条件设定Tab.5 Optimal working conditions setting

模拟结果表明,脱硝后出口NO浓度值降低至 71 mg/m3,与初始条件下 NO浓度值 309 mg/m3相比,NO脱除效率达76.89%。与初始SNCR工况下55.62%的脱硝效率相比,优化工况的脱硝效率有了较为明显的提高,如图16所示。

图16 初始和最佳工况条件下NO浓度分布Fig.16 NO concentration distribution at initial and optimal working conditions

4 结 论

针对影响水泥分解炉SNCR脱硝效率的因素进行了对比分析,得出以下结论:

a.喷氨高度在温度场变化较小时对脱硝效率的影响,实质上等效为还原剂停留时间对脱硝效率的影响,且停留时间越长,脱硝效率越高,停留时间为1.00 s时,脱硝效率最高为43.37%。喷氨速度越大,脱硝效率越高,喷氨速度为80 m/s时,脱硝效率最大为46.95%。氨氮比越大,脱硝效率越高,在氨逃逸率不超标的前提下,当氨氮比为1.8时,脱硝效率最大为41.94%,在实际生产中尤其要注意过大的氨氮比会导致氨逃逸率超标的问题。雾化粒径越大,脱硝效率越高,当雾化粒径为100 μm时,脱硝效率最大为37.28%。喷氨深度越大,脱硝效率越高,当喷氨深度为750 mm时,脱硝效率最大为71.33%,喷氨深度是上述对比工况中对脱硝效率影响最大的因素,也是提高脱硝效果最明显的因素。因此在实际生产中,可适当增加喷枪插入炉体的深度,但要注意喷枪深度过大会使得高温高速流体对喷枪的腐蚀和冲刷加剧,从而导致设备使用寿命降低等问题。

b.喷氨角度对脱硝效率的影响较小,当选取喷氨角度为0°时,脱硝效率最大为39.43%。

c.喷口数量从1增加至4时,脱硝效率逐渐提高,当喷口数量从4增加到6时,脱硝效率反而降低,这表明过于稀疏或过于密集的喷口布置方式对脱硝效率均有不利影响,因此在实际生产中建议使用4喷口布置方式,脱硝效率最大为38.35%。

d.根据以上各因素分析结果,得到优化工况,最大脱硝效率为76.89%。实际生产中可参考最佳工况设定对SNCR脱硝部分进行改进和提高,这对于提升还原剂使用效率、降低还原剂单位使用量、降低氨逃逸率、降低生产成本、提高生产环保性等方面,均有积极作用。