加工方式对纳米碳酸钙母料的制备及其聚乳酸复合材料性能的影响

2019-03-26童鹏程杨松伟钱庆荣陈庆华谢一督肖荔人

童鹏程,杨松伟,钱庆荣,陈庆华,谢一督,肖荔人*

(1.福建师范大学化学与材料学院,福建 福州 350007;2. 聚合物资源绿色循环利用教育部工程研究中心,福建 福州 350007)

0 前言

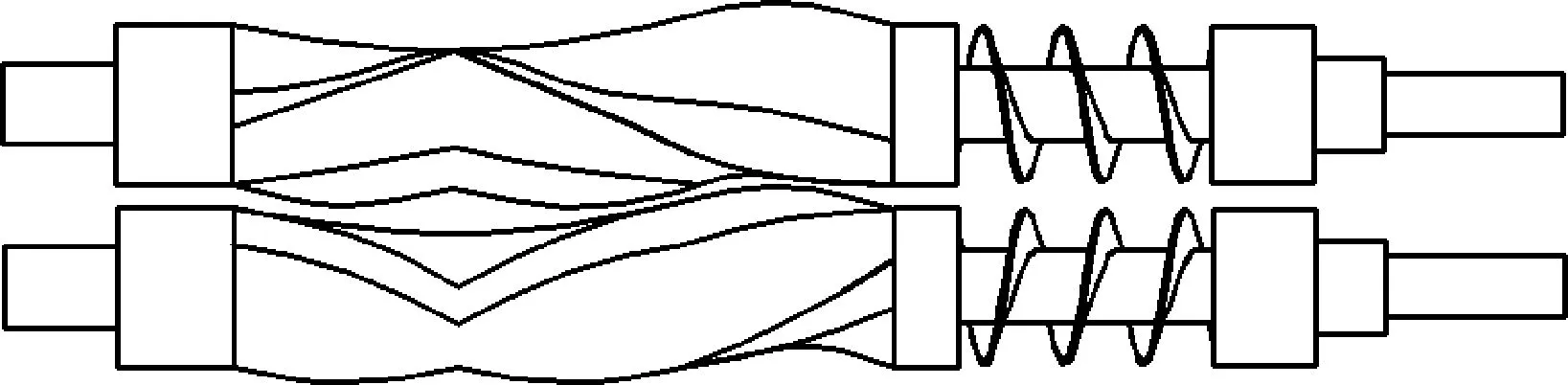

图1 连续混炼机转子结构示意图Fig.1 The rotor structure of the continuous mixer

PLA作为环境友好型材料,具有来源广、高强度和高模量等优点[1],在生物医学[2]、包装材料[3]和农业地膜[4]等领域得到广泛应用。但PLA生产成本较高,且材质较脆,使其在实际应用中受到了限制。nano-CaCO3是一类应用较为广泛的无机刚性粒子,具有良好的热性能和力学性能,常常用来改性PLA[5-7]。连续混炼机是一种具有高剪切、强拉伸和连续工作性能的混合设备[8]如图1所示,相比于双螺杆挤出机具有能耗低、操作方面和产量高等特点,目前已在高分子材料共混改性领域得到广泛关注[9]。基于上述分析,本文分别采用连续混炼机和双螺杆挤出机制备nano-CaCO3母料并对PLA进行共混改性,结合热重分析仪、扫描电镜和旋转流变仪等表征手段探讨了nano-CaCO3对PLA结构和性能的影响。

1 实验部分

1.1 主要原料

PLA,4032D,密度1.24 g/cm3,美国Nature Works公司;

nano-CaCO3,SP200,山西兰花华明纳米材料股份有限公司;

钛酸酯偶联剂,LD-105,扬州市立达树脂有限公司;

聚乙烯蜡(PE-WAX),工业级,长葛市中博化工有限公司。

1.2 主要设备及仪器

双转子连续混炼机组,CM35,福建南安实达色母塑料有限公司;

真空干燥箱,DZF-6020,上海精宏实验设备有限公司;

高速混合机,GHR-5,江苏张家港市日新机电有限公司;

双螺杆挤出机,MEDI-22/40,广州市普同实验分析仪器有限公司;

注塑机,MJ55,震雄机械有限公司;

热重分析仪(TG),Q50,美国TA公司;

旋转流变仪,DHR-2,美国TA公司;

差示扫描量热仪(DSC),Q20,美国TA公司;

冷场发射扫描电子显微镜(SEM),JSM-7500F,日本JEOL公司;

电子万能试验机,CMT4104,深圳市新三思材料检测有限公司;

摆锤冲击试验机,ZBC500,深圳市新三思材料检测有限公司。

1.3 样品制备

nano-CaCO3母料制备:将nano-CaCO3置于110 ℃烘箱中干燥10 h、PLA置于70 ℃烘箱中干燥4 h,将干燥好的nano-CaCO3和PLA按设计配方加入高混机中,在1 000 r/min条件下共混10 min,后将钛酸酯偶联剂和聚乙烯蜡加入高混机中,高混5 min,出料即得均匀的共混物nano-CaCO3/PLA。其中nano-CaCO3粉末100 份(质量份,下同)、PLA 50份、聚乙烯蜡5份和钛酸酯偶联剂3份;将混合均匀的共混物在连续混炼机中熔融造粒,获得连续混炼母料,其中混炼温度为110 ℃,挤出温度为155 ℃,模头温度为150 ℃,混炼转速为35 r/min;继续将混合均匀的共混物在双螺杆挤出机中熔融挤出造粒,获得双螺杆母料,其中料筒各段温度分别为130、140、153、160、165、170、175、175、170、165 ℃,螺杆转速150 r/min;

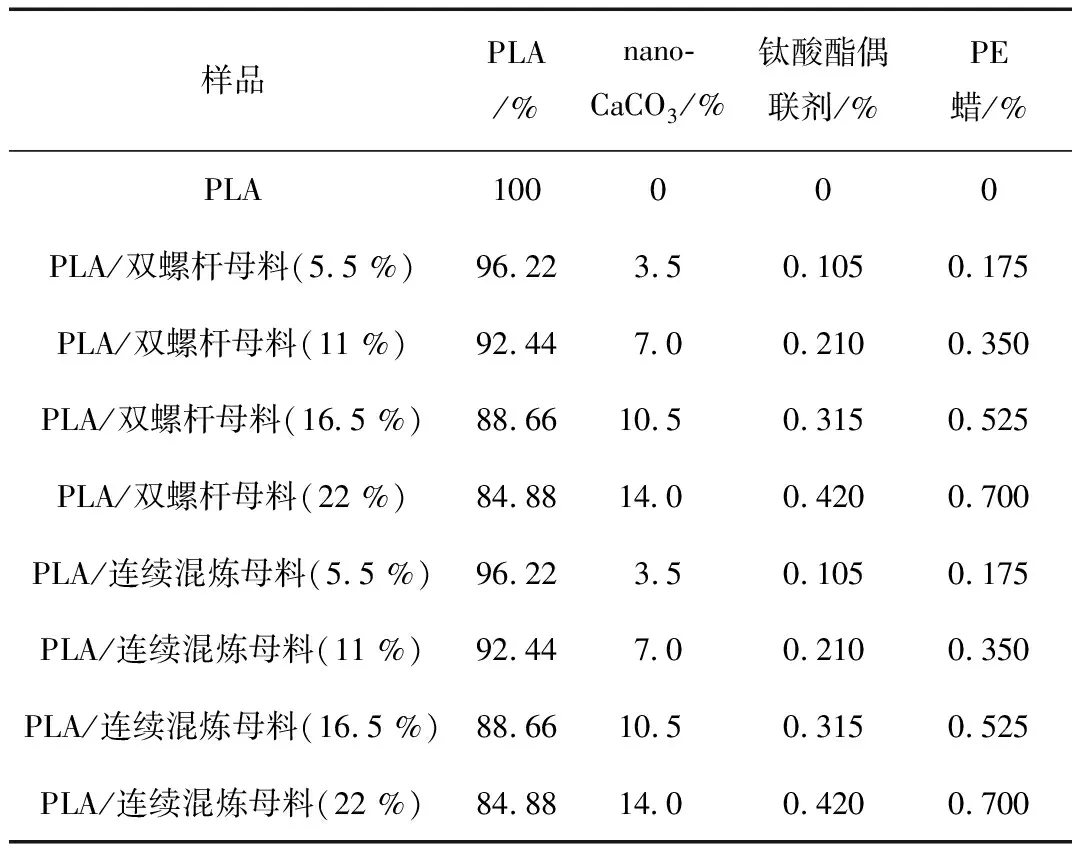

PLA/nano-CaCO3复合材料样品制备:表1为PLA/nano-CaCO3复合材料配方表,将连续混炼母料和双螺杆母料按质量百分比5.5 %、11 %、16.5 %与22 %分别添加到PLA树脂中混合均匀,将混合均匀的粒料在注塑机中注射成标准样条用于力学性能等测试及表征,注塑机温度分别为172 、176、175 ℃。

表1 PLA/nano-CaCO3复合材料组成成分Tab.1 Composition of PLA/nano-CaCO3 composites

1.4 性能测试与结构表征

TG测试:称取7~9 mg左右的样品置于铝质坩埚中,在氮气气氛下,检测温度为30~900 ℃,升温速率为10 ℃/min;

动态流变性能测试:选取注塑圆片置于旋转流变仪上进行动态流变性能测试,平行板直径为25 mm,板间间距为1 mm,测试温度为190 ℃;动态应变扫描范围为0.05~100 %,频率为1 Hz;频率扫描在应变为1.25 %的条件下进行,角频率范围为0.05~628 rad/s;

微观形貌观察:选取注塑样条冷冻脆断面和冲击样条断面在真空条件下喷金120 s,通过SEM观察断面形貌,加速电压为5 kV;

DSC测试:称取7~9 mg左右的样品置于铝质坩埚中,在氮气气氛下,先以10 ℃/min的速率从30 ℃加热到200 ℃,平衡5 min;然后再以10 ℃/min的速率降温到-60 ℃,平衡3 min;最后再以10 ℃/min的速率加热到200 ℃,记录曲线;相对结晶度(χc)按式(1)计算:

(1)

式中 ΔHm——熔融焓,J/g

f——PLA所占的质量分数

力学性能测试:拉伸样条按照GB/T 1040—2006标准进行测试,拉伸速率为50 mm/min;缺口冲击样条按照GB/T 1043—2008标准进行测试,V形缺口,缺口深8 mm,摆锤冲击能为25 J。

2 结果与讨论

2.1 加工方式对nano-CaCO3母料微观形貌的影响

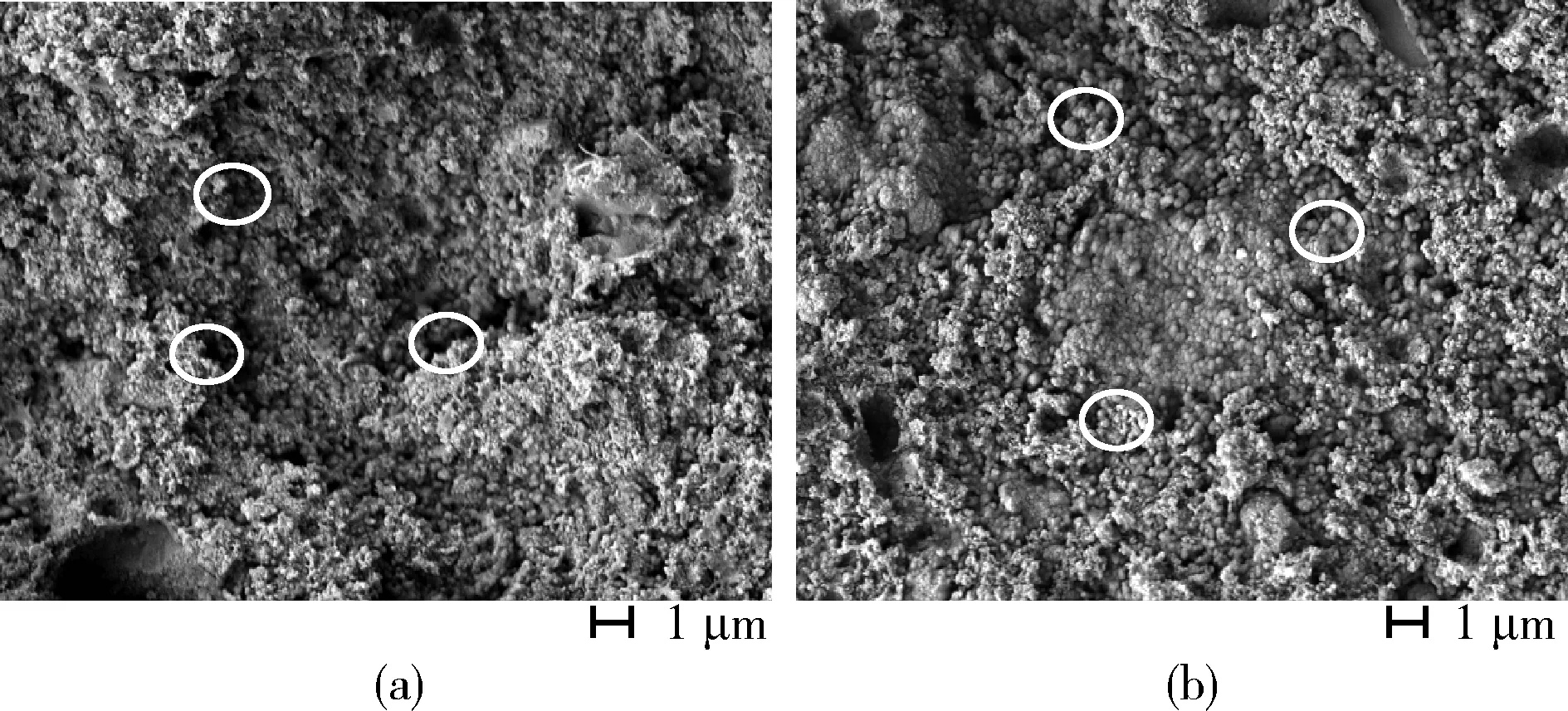

(a)双螺杆母料 (b)连续混炼母料图2 nano-CaCO3母料的SEM照片(×5 000)Fig.2 SEM ofnano-CaCO3 masterbatch(×5 000)

图2为不同加工方式制备的nano-CaCO3母料微观形貌图。从图2(a)可以看出,双螺杆母料PLA与nano-CaCO3呈现结构不均现象,只形成少量的PLA包覆nano-CaCO3球状结构。这是因为母料制备中存在一个“软包硬”的过程,双螺杆法制备母料是从下料到出料的一个连续过程,而nano-CaCO3因质轻在料斗下料过程中会与PLA粒料产生分层效果,导致下料不均匀进而直接影响母料组分均匀性与“软包硬”的完善性。相比之下,从图2(b)中可以看出,连续混炼母料则出现大量的球状颗粒。这是由于连续混炼法制备母料是一个循环反复过程,这一过程存在剪切和混炼双重作用,一方面来源于转子的挤出剪切作用;另一方面混炼转子卸料段对物料的反向作用力,会使物料产生一定堆积,直到不断加入的新物料迫使堆积物料到卸料段[10],完成循环过程,在混炼循环中“新料”与“旧料”拥有更长的搅拌混合时间,大大提高了物料混合均匀性与“软包硬”的完善性。因此,这表明连续混炼法更有利于制备物料均匀、包覆完整的nano-CaCO3母料。

2.2 加工方式对nano-CaCO3母料热稳定性的影响

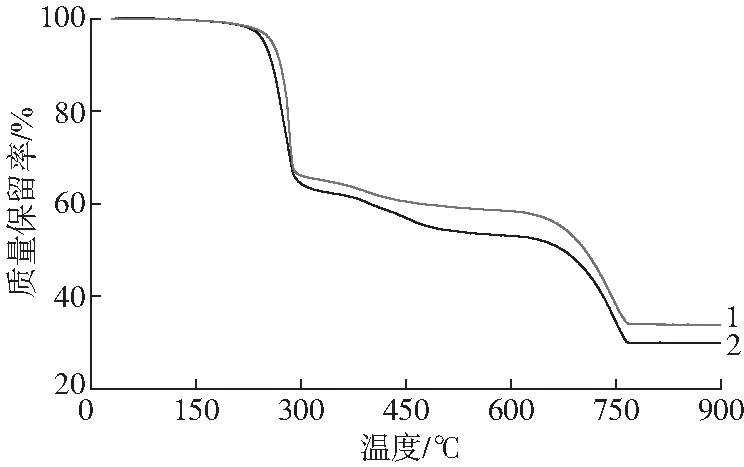

图3为不同加工方式制备的nano-CaCO3母料TG曲线。由图中可知,母料在200~400 ℃之间出现明显的失重行为,这主要是由于PLA和小分子添加剂热降解造成,在600~900 ℃失重,是由于nano-CaCO3逐渐热分解为氧化钙跟二氧化碳。从图中可以发现,双螺杆母料相比于连续混炼母料其分解曲线整体往低温偏移,即相同质量损失所对应热分解温度和相同温度下质量残留均降低[11],另外从图中可以看出600 ℃和900 ℃时母料残留率,双螺杆母料残留率为53.17 %与31.05 %左右,而连续混炼母料残留率为57.59 %与34.07 %左右,按母料配方计算可知连续混炼母料更加贴近600 ℃和900 ℃时nano-CaCO3与氧化钙残留率,进一步佐证连续混炼母料具有更好的热稳定性与物料均匀性,这与微观形貌分析相一致。

1—连续混炼母料 2—双螺杆母料图3 nano-CaCO3母料TG曲线Fig.3 TG curves of nano-CaCO3 masterbatch

2.3 PLA/nano-CaCO3复合材料流变行为分析

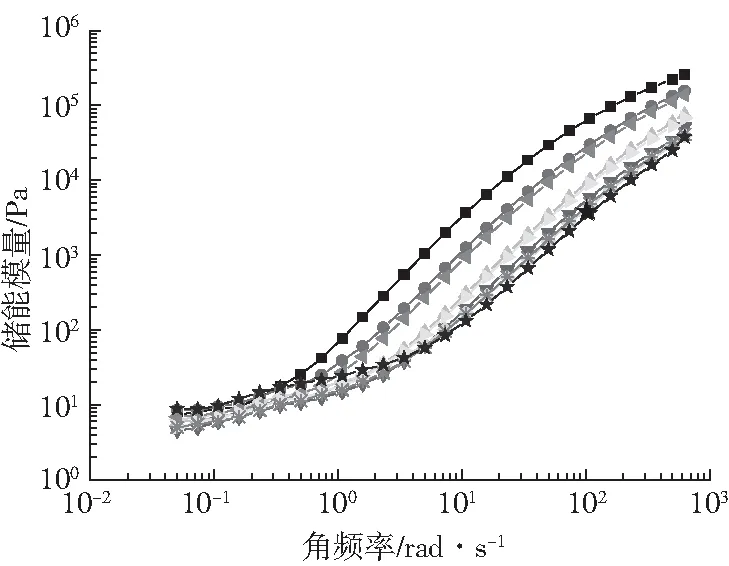

■—PLA 双螺杆母料含量/%:●—5.5 ▲—11 ▼—16.5 ◆—22 连续混炼母料含量/%: ◀—5.5 ▶—11 —16.5 ★—22图4 PLA/nano-CaCO3复合材料DMA曲线Fig.4 DMA curves of PLA/nano-CaCO3 composites

图4为PLA/nano-CaCO3复合材料动态频率扫描曲线。由图可知随着母料的添加,在高频区储能模量下降明显,这是因为随着母料含量增加,聚乙烯蜡成分增加,有效地减少分子链间摩擦与缠绕作用,同时nano-CaCO3作为刚性粒子,当添加少量时,nano-CaCO3会起到“滚珠”润滑作用,协同聚乙烯蜡减少分子链间相互作用力[12-13]。但当nano-CaCO3添加到16.5 %与22 %时nano-CaCO3产生一定团聚,减少了分子链自由空间,反会对分子链运动产生阻碍,使得高频区模量下降趋势变缓,从图中可看出在母料添加量相同时,添加连续混炼母料的复合材料G′更低,这是这是因为连续混炼母料中PLA树脂对nano-CaCO3产生较好的包裹,在注塑过程中PLA树脂熔融流动带动包裹的nano-CaCO3,提高nano-CaCO3在PLA基体树脂中的分散,减少团聚,从而在剪切高频区能更有效降低复合材料储能模量。复合材料在低频区储能模量相近,当连续混炼母料添加到22 %时,复合材料G′突变明显,模量急剧上升并达到最高值,一方面是因为连续混炼母料利于nano-CaCO3分散均匀,母料添加到22 %时,nano-CaCO3含量增多,阻碍了分子链间运动,另一方面是因为复合材料G′在低频区对剪切速率变现敏感,随着刚性nano-CaCO3粒子增加,体系从液态逐步转化为“液-固”态,当母料添加到22 %时,“固”态明显,储能模量突变上升。

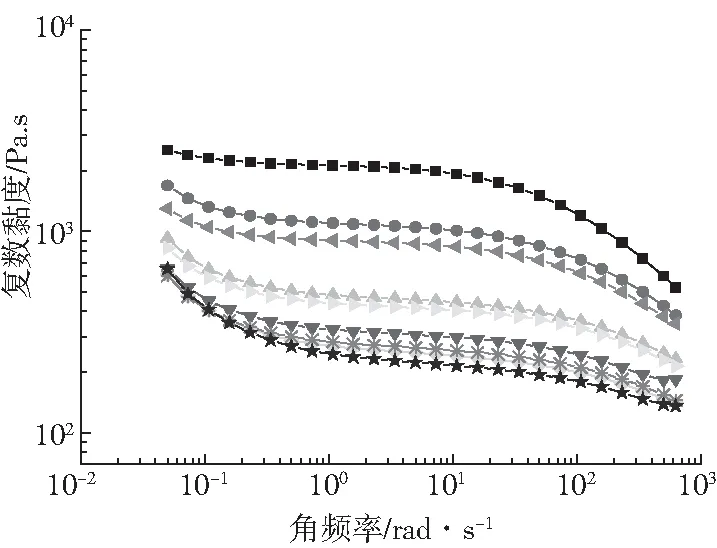

图5为PLA/nano-CaCO3复合材料复数黏度曲线。由图可知随着频率的增加,纯PLA及其复合材料的黏度总体呈现下降的趋势,此为剪切变稀现象,该变化趋势说明PLA及PLA/nano-CaCO3复合材料都是一种假塑性流体。由图可知随着母料的添加复合材料复数黏度逐渐降低,且在母料添加量相同时,添加连续混炼母料复合材料的复数黏度更低,这一方面是因为随着母料的添入,PE蜡成分增加,减少了分子链间的摩擦,促进了分子链的运动, 另一方面是由于连续混炼母料更利于nano-CaCO3的分散,在低含量时起到“滚珠”作用,在高含量时减少团聚。

■—PLA 双螺杆母料含量/%:●—5.5 ▲—11 ▼—16.5 ◆—22 连续混炼母料含量/%: ◀—5.5 ▶—11 —16.5 ★—22图5 PLA/nano-CaCO3复合材料复数黏度曲线Fig.5 Complex viscosity curves of PLA/nano-CaCO3 composites

2.4 PLA/nano-CaCO3复合材料微观形貌分析

图6为母料添加量为11 %与16.5 %时的PLA/nano-CaCO3复合材料样条冷冻脆断面形貌图。从图中可以看到材料表面布满了微小的nano-CaCO3颗粒及其团聚体脱落后形成的空洞,在添加相同含量母料情况下,添加连续混炼母料的复合材料表面则分散着更多nano-CaCO3微粒,对表面nano-CaCO3进行粒径分析,发现添加11 %与16.5 %双螺杆母料的复合材料表面微粒分别在0.16 μm与0.45 μm左右,而添加11 %与16.5 %连续混炼母料的复合材料表面微粒在0.12 μm与0.31 μm左右,可知随着母料含量的增加,复合材料表面nano-CaCO3微粒数目增多团聚明显,在流变行为中会对分子链运动产生一定阻碍作用,而在相同母料含量下,添加双螺杆母料的复合材料表面nano-CaCO3微粒均要大于添加连续混炼母料的复合材料,这说明添加双螺杆母料的复合材料中nano-CaCO3团聚更加严重,连续混炼母料更有利于nano-CaCO3在PLA中的分散,这也与前面流变分析相对应。

2.5 PLA/nano-CaCO3复合材料的热性能分析

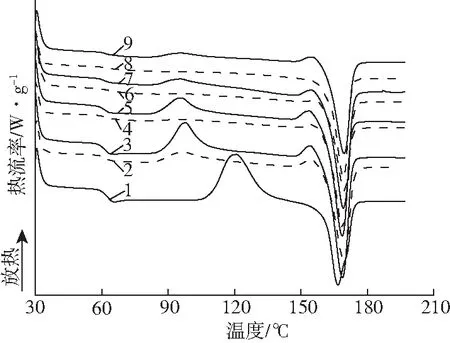

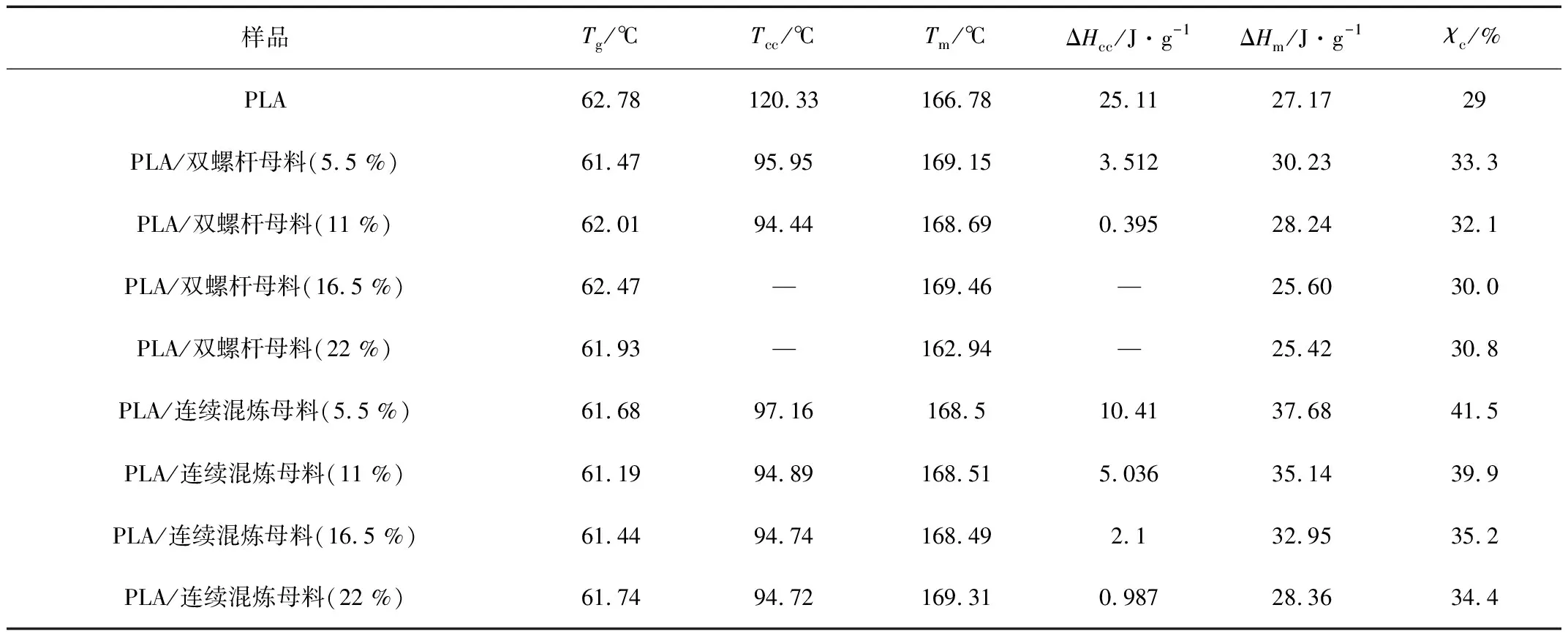

图7和表2为PLA/nano-CaCO3复合材料DSC曲线与数据。由图表可知纯PLA的结晶度达到29 %,玻璃化转变温度在62.78 ℃左右,在120 ℃附近与166 ℃附近出现了结晶峰和熔融峰, 随着母料的加入, PLA/

1—PLA 2、4、6、8—PLA/双螺杆母料 3、5、7、9—PLA/连续混炼母料 双螺杆母料含量/%:2—5.5 4—11 6—16.5 8—22 连续混炼母料含量/%:3—5.5 5—11 7—16.5 9—22图7 PLA/nano-CaCO3复合材料DSC曲线Fig.7 DSC curves of PLA/nano-CaCO3 composite

nano-CaCO3复合材料的玻璃化转变温度变化并不明显,复合材料熔融峰向高温方向偏移,冷结晶峰向低温方向偏移逐渐趋向平缓,且随着母料含量的增加,这个趋势更加明显。当双螺杆母料添加量达到16.5 %时,复合材料冷结晶峰消失,而连续混炼母料添加量达到22 %时,仍然存在一个小坡峰,这是因为随着母料的添加,nano-CaCO3团聚,阻碍了分子链的运动,使得冷结晶峰降低甚至消失,而因为添加连续混炼母料的复合材料内部nano-CaCO3团聚更少,所以在添加量达到22 %时,仍然存在结晶峰。

从表2中可以看出添加母料后复合材料结晶度得到提高,这说明nano-CaCO3的加入确实促进了PLA基体中无定形区分子链段的调整,提高了复合材料结晶度[14-15],而由表可知在添加双螺杆母料的复合材料结晶度最高达到33.3 %,最低为30.0 %,而添加连续混炼母料的复合材料结晶度最高达到41.5 %,最低为34.4 %,这进一步说明连续混炼母料更有利于nano-CaCO3在PLA基体中的分散性,减少团聚,更好发挥“异相成核”作用,提高复合材料的结晶度。

表2 PLA/nano-CaCO3复合材料DSC数据Tab.2 DSC data of PLA/nano-CaCO3 composite

注:Tg—玻璃化转变温度;Tcc—冷结晶温度;Tm—熔融温度;Hcc—冷结晶焓;ΔHm—熔融焓。

2.6 PLA/nano-CaCO3复合材料的力学性能分析

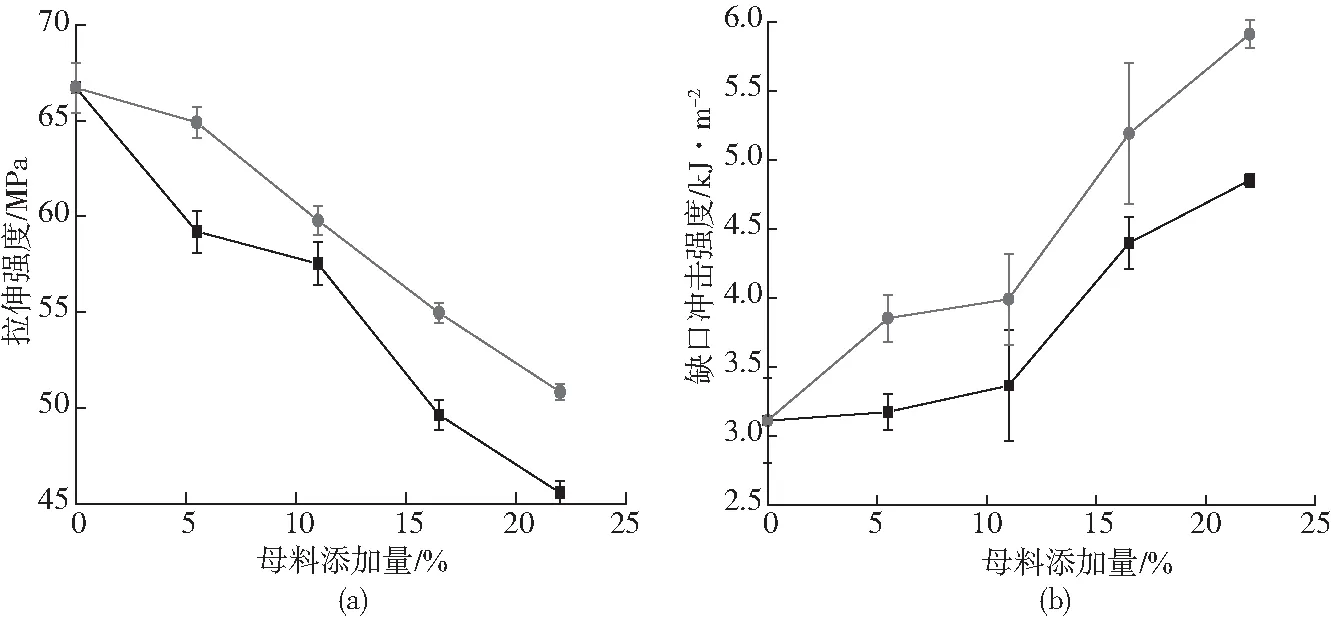

■—双螺杆母料 ●—连续混炼母料(a)拉伸强度 (b)冲击强度图8 PLA/nano-CaCO3 复合材料力学性能Fig.8 Mechanical properties of PLA/nano-CaCO3 composites

图8为PLA/nano-CaCO3复合材料的力学性能分析曲线。由图可知纯PLA拉伸强度为66.7 MPa左右,缺口冲击强度为3.1 kJ/m2左右,随着母料的增加,PLA/nano-CaCO3复合材料拉伸强度降低,缺口冲击强度增高,且随着母料含量的增加,这个趋势更加明显,当母料添加量达到22 %时,拉伸强度下降到最低值,缺口冲击强度上升到最高值。添加22 %双螺杆母料时,复合材料拉伸强度下降到45.56 MPa,相比纯PLA拉伸强度下降了31.7 %,缺口冲击强度上升到4.98 kJ/m2,相比纯PLA缺口冲击强度提高了60.6 %,添加22 %连续混炼母料时,复合材料拉伸强度下降到50.82 MPa,相比纯PLA拉伸强度下降了23.8 %,缺口冲击强度上升到5.91 kJ/m2,相比纯PLA缺口冲击强度提高了90.6 %。可知连续混炼母料对PLA拉伸强度“损失”程度更低,对PLA缺口冲击强度“补强”程度更高,这是因为连续混炼工艺制备的母料更加有利于nano-CaCO3在PLA基体树脂中的分散,在拉伸过程中减少团聚应力点,在冲击过程利于将冲击力分散在整个塑料表面,减弱树脂开裂过程中,裂纹扩展加深程度。

3 结论

(1)采用双螺杆挤出与连续混炼工艺制备了nano-CaCO3母料,连续混炼制备的母料相比双螺杆挤出制备的母料更加具有组分均匀性,有利于nano-CaCO3在PLA树脂中分散,降低PLA/nano-CaCO3复合材料的复数黏度、提高结晶度;

(2)将nano-CaCO3母料添加在PLA树脂中,在添加相同含量母料情况下,连续混炼母料对复合材料拉伸强度“损失”程度更低,对缺口冲击强度“补强”程度更高。