涪江特大桥深水基础钢壁混凝土围堰设计与施工

2019-03-26任建伟

任建伟

(中铁十七局集团有限公司勘察设计院 山西太原 030032)

1 概述

涪江特大桥位于重庆市潼南区桂林镇、双江镇境内,先后跨越汉江和涪江,起讫桩号为K73+449.5~K75+392.5,桥长1 943.0 m,孔跨布置为(62 m+110 m+62 m)连续梁+37×30 m T梁+(100 m+190 m+100 m)连续梁+5×27.5 m T梁+2×30 m T梁。拟建大桥所跨涪江在项目区内蜿蜒曲折,河床宽240~350 m不等,桥位区属亚热带气候,温暖湿润,雨量充沛。多年平均气温17.9℃~18.5℃,多年平均降雨量986 mm。枯水期水位为+235.66 m,十年一遇洪水水位+248.51 m,三百年一遇洪水水位+255.14 m,洪水多发于6~10月,其中7~9月最集中,洪水历时4~7 d。由于近年河床底部的砂石大量挖掘,导致河底地形起伏变化大,经现场踏勘,枯水期桥位区内水深一般3~5 m,局部可达10余米[1]。

其中190 m主跨41#、42#主墩跨位于涪江中,上部为连续刚构梁,下部为薄壁墩,低桩承台+群桩基础。主墩承台尺寸均为28 m×14 m×5 m,每墩设计钻孔灌注桩3排,每排6根,共计18根,桩径2.2 m,桩长36 m,为嵌岩桩。

2 工程条件

桥位区主要属河流侵蚀堆积地貌,场地地形平坦,桥位区内及附近无断层通过,地震活动微弱,地质构造简单,河谷漫滩上多为旱地。地表为第四代河流冲积层,覆盖层厚度变化较大,但下伏基岩完整,裂隙不发育,场内无斜坡稳定问题。

所跨涪江河床宽约370 m,河床地层为上伏卵石土,下伏强风化+中风化泥岩,卵石层厚3.5~6 m,卵石为杂色,稍湿,稍密~密实,一般粒径20~60 mm,最大粒径120 mm,含量约60%,以砂土充填为主。强风化泥岩为紫红色,泥质结构,薄~中厚层状构造,主要由黏土矿物组成,岩芯较破碎,呈块状、短柱状,岩质软。中风化泥岩为紫红色,泥质结构,局部含砂质较重,薄~中厚层状构造,主要由黏土矿物组成,岩芯较完整,多呈柱状,局部岩芯破碎呈块状,岩质较软。根据地质勘察资料,41#、42#墩地质情况见表1。

表1 41#、42#墩地质情况

3 围堰设计方案比选

涪江特大桥41#墩、42#墩承台位于主河槽中,水流速度2.74 m/s,承台底标高229.0 m,五年设计洪水位246.41m(H5%)。根据河床地质及水位变化等特点,设计初期从施工技术性、经济性和安全性等多角度对深水基础施工设计方案进行了比较(见表2),最终确定采用钢壁混凝土围堰方案施工[2]。

表2 围堰设计方案对比

4 钢壁混凝土围堰设计

4.1 钢壁混凝土围堰的特点

钢壁混凝土围堰在卵石层、岩石层等地质状况下的深水基础承台施工中相比其它围堰有以下特点[3]:

(1)钢壁混凝土围堰的钢结构部分由专业的钢结构加工厂加工制成,其质量、精度均能满足现场施工拼装要求[4]。

(2)钢壁混凝土围堰内部填充了一定强度的混凝土,围堰整体密封性能好,能保证承台干施工环境的相关要求。

(3)钢壁混凝土围堰是钢材与混凝土的组合体,根据围堰受力特点合理设计能充分发挥两者的结构特点与性能,不仅大幅减少了钢材的利用率,降低工程整体造价,与传统的钢围堰相比,还能减少施工周期,充分利用河流短暂枯水期施工节约工程投资[5]。

(4)钢壁混凝土围堰钢材部分采用分块、分单元设计与施工,具有连接简单、运输便利、安装迅速等优点。

4.2 钢壁混凝土围堰主要设计原则

根据以下几点要求确定钢壁混凝土围堰主要参数。

(1)结合水文资料与工点近年气象数据分析[6],合理确定施工期间最高水位,设计围堰顶标高应至少高出该水位0.5 m。

(2)围堰结构尺寸应经济合理,并应充分考虑施工季节的流水断面,尽可能减少对既有河床的冲刷影响。

(3)围堰内应考虑满足施工空间需求,合理设置内支撑、围囹等结构形式与位置[7]。

4.3 钢壁混凝土围堰构造

矩形钢壁混凝土围堰由顶至底依次分为上中下三节,其中下部第一节与第二节为钢壁混凝土围堰,顶部第三节为钢筋混凝土围堰。围堰外壁平面尺寸为30.1 m×16.1 m,围堰高度11.0 m;围堰内壁平面尺寸为28.1 m×14.1 m。内外壁之间相距1.0 m,见图1。

图1 矩形钢壁混凝土围堰剖面(单位:mm)

钢壁混凝土围堰所有钢材均为Q235钢,围堰内填充C30混凝土。其中围堰侧壁板内外壳钢板采用两种不同厚度,分别为8mm(刃角钢板)和4mm(侧面板)。刃角[8]加强钢板(500×500×8)mm,双壁环向肋为(200×8)mm钢板,双壁竖肋为(63×63×6)mm角钢,双壁间支撑杆为(70×70×7)mm角钢。

混凝土围堰内设两道钢围囹内支撑,钢围囹采用3拼HM350×250型钢,内支撑采用φ630 mm钢管,壁厚10 mm。

4.4 设计结构分析

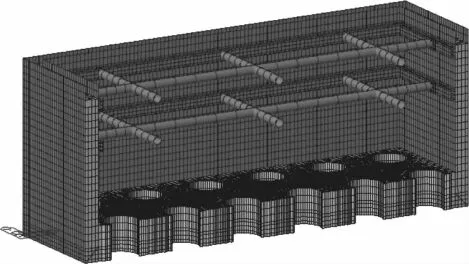

为更好地模拟钢壁混凝土围堰结构在实际施工中的受力状态,运用Midas Civil有限元分析软件进行模拟计算。钢壁混凝土围堰采用空间实体模型进行分析计算,外壁板、内壁版采用板壳单元,竖肋、水平桁架等结构采用空间梁单元,填充C30混凝土、封底混凝土采用空间实体单元。模型见图2。

图2 钢壁混凝土围堰数值模型

4.5 围堰计算荷载及工况

(1)静水压力[9]

qjmax=0.125 N/mm2。

(2)动水压力

qdmax=Kγv2/(2g)=0.000 488 N/mm2。其中形状系数K取1.3,水的容重γ取10 kN/m3,重力加速度g取10 m/s2,平均水流速度v取2.74 m/s。

(3)围堰下部土压力

qt=Kaγh=0.013 4 N/mm2。其中系数Ka取0.2,土的浮容重γ取12 kN/m3,土层厚度h取5.6m。

(4)封底混凝土浮力

qf=0.11 N/mm2。

混凝土围堰共分两节浇筑。浇筑到设计标高后,浇筑封底混凝土[10]。封底混凝土达到设计强度,抽水施工承台时混凝土围堰受力最大,此时为最不利工况,受力如图3所示。

图3 钢壁混凝土围堰受力简图

4.6 钢壁混凝土围堰计算结果分析

钢壁混凝土围堰最不利工况的荷载条件为围堰内部抽干水后,围堰侧壁受到的土压力、静水压力、动水压力以及C25封底混凝土的浮力。计算结果见表3。

表3 主要构件计算结果汇总

根据有限元软件分析结果可知,最大位移为2.8 mm<14 100/400=35.25 mm,满足要求;C30混凝土主拉应力为6.0 MPa>[σtp-1]=1.43 MPa,不满足要求,需对混凝土围堰配置抗拉型钢;C30混凝土主压应力13.86 MPa<[σb]=14.3 MPa,满足要求;Q235钢围囹、内支撑组合应力98.1<145 MPa,剪应力 25.8<85 MPa,满足要求[11]。

由图4可知,C30混凝土主拉应力大于1.43 MPa的区域主要分布在围堰与封底混凝土交界处外缘,围堰4个角隅外缘处,由于围堰采用钢壁混凝土结构,且混凝土围堰内已配置支撑角钢、加劲肋等型钢结构,故钢壁混凝土围堰的整体强度和刚度均能满足拉应力要求。

图4 围堰混凝土主拉应力大于1.43 MPa分布区域

4.7 封底混凝土计算分析

涪江钢壁混凝土围堰采用C25混凝土进行封底作业,混凝土厚度为2.5 m,有效计算厚度2.5 m。围堰尺寸为30.1 m×16.1 m×11 m,桩基外径为2.5 m,共18根。

钢壁与混凝土、混凝土与混凝土粘结力取120 kN/m2,混凝土容重取23 kN/m3,水的容重取10 kN/m2,围堰封底混凝土底标高为226.5 m。

水的浮力为:

P=ρghs=10×11×28.4×14.4=44 985.6 kN

封底砼自重为:

G=ρv=23×(28.1×14.1-18×3.14×2.52)×2.5=2 470.2 kN

封底砼与桩基的粘聚力为:

N1=18×3.14×2.5×2.5×120=42 390 kN

封底砼与钢板的粘聚力:

N2=(28.1+14.1)×2×2.5×120=25 320 kN

则抗浮安全系数为:

K=(G+N1+N2)/P=1.56>1.2

封底混凝土抗浮性能够满足要求。

对C25封底混凝土采用有限元实体单元模型进行抗弯强度验算,如图5所示。

图5 围堰封底混凝土抗弯强度验算模型

通过计算可知:钢壁混凝土围堰封底混凝土最大拉应力为0.02<1.1 MPa(C25混凝土抗拉强度设计值),封底混凝土弯曲拉应力满足要求。

5 钢壁混凝土围堰关键施工工艺

5.1 钢壁混凝土围堰运输安装施工

涪江特大桥41#、42#墩钢壁混凝土围堰钢套箱壁板节段按设计要求在工厂集中加工后运送至现场拼接安装施工[12]。节段拼焊后进行焊接质量检验及水密试验,完成后在钢平台一侧钢栈桥上支立汽车吊吊装节段,在钢平台上分节段拼装钢吊箱。拼装时,先由测量人员在底板上精确放出承台边线,由汽车吊对称吊装钢套箱的拐角节段,由拐角节段两侧同时拼装中间节段(为加快施工进度,可在场地内预拼出二、三块节段再吊装到拼装平台上拼装钢套箱)。

钢套箱拼装完成后对照设计图进行检查、校正与围焊作业。严格控制其围堰尺寸及垂直度偏差,经检测符合要求后方可固定钢套箱。当拼装某一块段时,如平面位置尺寸及垂直度与设计位置误差较大,尽可能采用切割接缝等方法调整该块段处于设计位置,以减少合龙段拼装时出现较大的累积误差。焊接两块钢围堰之间的拼装缝,要求双面满焊,并用煤油检测其渗透情况,焊接应采取措施减少面板的变形,如先分节段对称跳焊,再补焊达到焊缝饱满、密实。

第一层钢箱拼装完成后,安装钢套箱悬吊系统,利用吊杆将底托梁与扁担梁连接,在钢套箱内壁与桩基护筒之间安装限位装置。

5.2 钢壁混凝土围堰下沉施工

钢套箱下沉施工步骤:千斤顶起吊钢套箱,拆除钢套箱下部的局部施工平台,利用千斤顶循环操作下沉钢套箱入水。钢套箱自浮,拆除起吊梁,固定钢套箱在钢管桩牛腿上,拼装下沉第二层钢套箱,并向舱内泵送C30混凝土,增加钢套箱下沉自重,如图6所示。沉至河床时,遇到阻力,利用长臂挖掘机将钢套箱刃脚处卵石排出使钢套箱下沉到设计高程。

图6 钢壁混凝土围堰拼装与下沉施工

在流水中施工,钢套箱下沉时会受到水平力的作用,在下沉过程中钢套箱倾斜度及平台位置要求不超过规范允许值,采用有效的导向、定位设施是非常必要的。钢套箱定位系统可利用钢管桩作为定位桩,安装导向横撑和滚动轴承,布置在前、后、左、右四个方向,分上下2层,既控制了钢套箱平面位置,又能控制其倾斜度。钢套箱定位系统是在露出水面的钢管桩上对称焊接两层导向横撑,控制套箱斜度。导向横撑前端安装滚动轴承,以利于下沉滑动。

5.3 钢壁混凝土围堰封底施工

封底混凝土采用水下导管法对称灌注,混凝土在拌和站集中拌和。考虑封底时水深、桩间距、围堰排水后的浮力及封底混凝土与钻孔桩之间的摩擦力等,钢套箱围堰采用2.5 m厚水下C25混凝土进行封底。

为保证混凝土的流动面积(每根导管最大流动范围为3 m)及封底质量,考虑到护筒对混凝土流动的影响,封底作业施工时采用3根导管同时灌注水下封底混凝土,采用输送泵泵送混凝土,并将导管固定在施工平台上。灌注混凝土时,应控制混凝土下落速度,以免速度过快对导管口的混凝土造成冲击,并用测绳随时测量各点位的混凝土浇筑高度及流动面积,确保封底厚度基本一致,必要时调整导管位置。

6 结论

涪江特大桥水中基础钢壁混凝土围堰的设计、施工经过实践证明是科学的,具有一定的指导性和先进性。钢壁混凝土围堰在设计上充分考虑了桥墩基础的结构形式、桥址地形地貌、水文地质情况及现场施工需求,有针对性地解决了传统钢围堰拼装、下水、接高繁冗的施工流程。在施工上具有工艺简单、操作方便、节省钢材和有效缩短工期等特点,可为同类大桥工程的深水基础施工提供参考[13]。