50 MW等级多路补汽余热发电机组胀差分析

2019-03-26陈霞,胡斌

陈 霞,胡 斌

(上海汽轮机厂有限公司,上海 200240)

在石化、钢铁、水泥、制糖等行业的生产流程中,会产生大量品质不一的工艺余汽,其中很多都是低参数的饱和蒸汽。这些余汽若被直接排放至大气中,会造成能源的浪费及污染。而随着国家对环保要求的提高,低温余热发电越来越受到重视,其不仅能节能减排,还能够为企业带来可观的效益。余热发电汽轮机的运行要求不同于常规火电机组,它需要配合前端工艺制程,因此需满足效率高、启动时间短的双重要求。

为了提高机组的热经济性能,汽轮机的级间间隙、轴封间隙的设计值不可过大,但受启停时间的制约,间隙也不能过小。启动过程中因动静部件温度变化的速率、材料的物性参数不同,加上部件变形、轴向位移、泊松效应等因素的作用,动静部件碰磨的风险在所难免,严重时还有可能发生叶片损坏、大轴弯曲、推力瓦烧坏等事故。因此,胀差是机组启停过程中制约汽轮机启停速度的主要因素之一,也是机组设计的难点之一。

但通过对低参数非过热蒸汽机组运行数据进行调研,可发现机组实际运行胀差值与传统计算结果存在一定偏差。本文通过有限元手段模拟机组启动过程,并将计算结果与传统算法进行比较分析,提出了适用于此机型的理论计算方法。研究结果可为同等级机组获取较快、较安全的启停速度提供一定的数据支撑,对于低参数非过热蒸汽机组的设计、胀差变化预测具有一定的指导意义。

1 项目背景

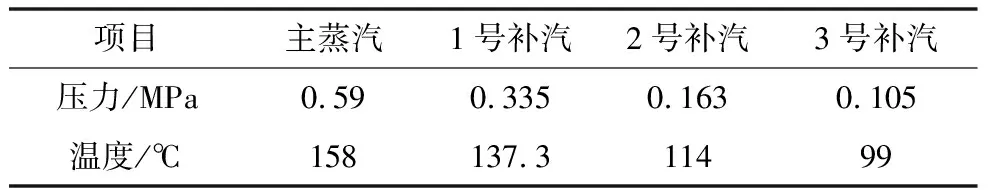

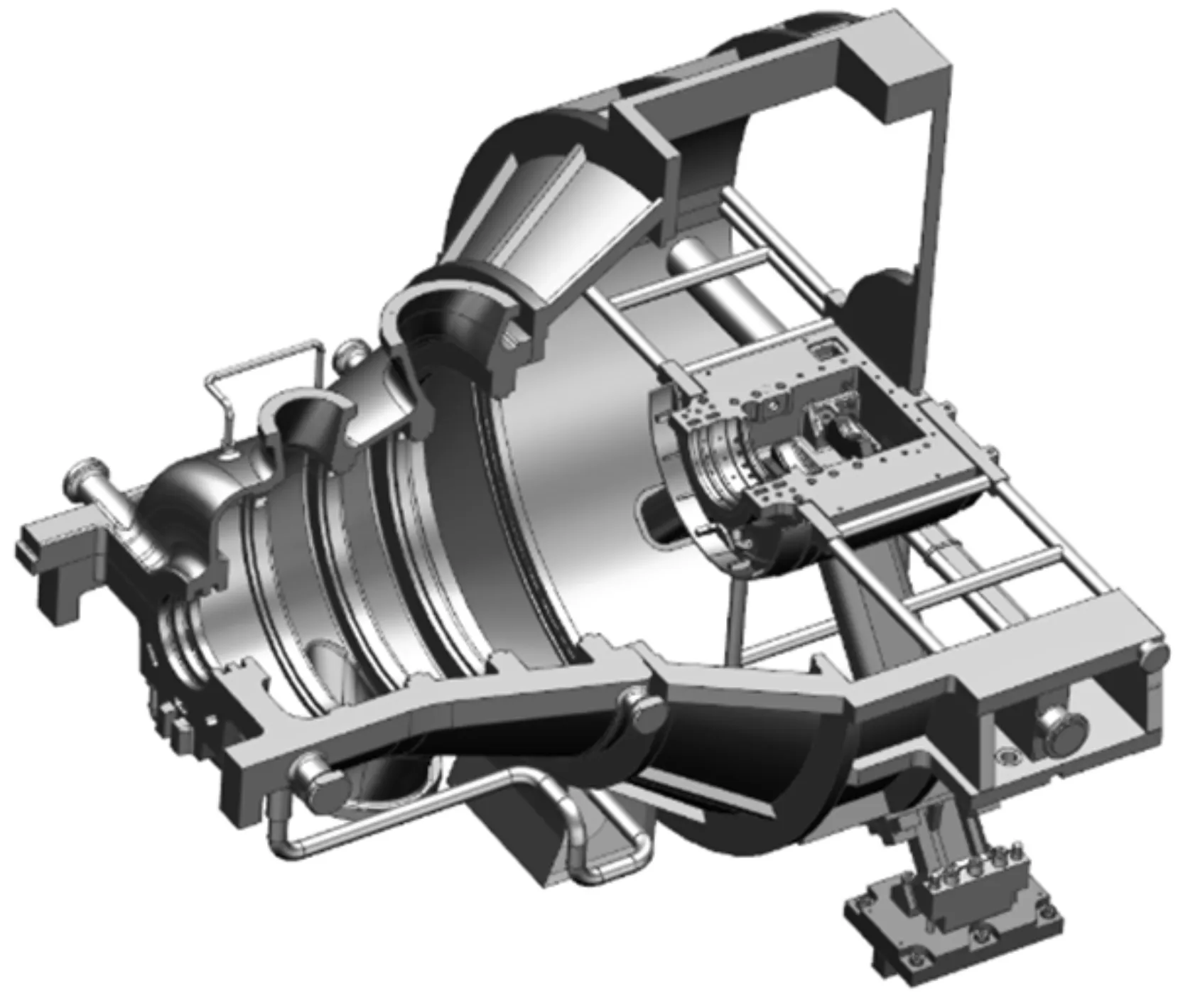

某石化电厂50 MW补汽凝汽式余热汽轮机机组布置图如图1所示,其机型为单缸、反动式、轴向排汽,具有三路补汽。各路蒸汽参数以及大部件材料如表1和表2所示。

图1 某石化余热利用发电机组布置图

表1 进汽参数表

表2 大部件材料

图2为机组滑销系统图。汽轮机前轴承座内设有推力联合轴承,以平衡蒸汽做功产生的附加轴向推力,也是整个机组的相对死点;机组绝对死点设置在排汽缸裙边处。

图2 机组滑销系统图

差胀仪固定在后轴承座内(后轴承座为落地结构),探头对着转子被测面。差胀仪会随后轴承箱体受热膨胀而移位,差胀探头位移量与转子被测面位移量之差即为机组的胀差值。

2 胀差理论计算

汽轮机胀差是指静子部件、转子部件在同一轴向位置处(存在动静碰磨风险的部位)轴向位移量的差值,习惯上规定转子轴向膨胀量大于汽缸轴向膨胀量时为正,反之为负[1]。汽轮机在启动、停机过程以及在运行工况发生变化时,静子部件、转动部件均会由于温差、压差而产生不同程度的热膨胀变形[2],导致机组胀差的变化。一般来说胀差值主要与如下5个参数有关:转子的热膨胀量、转子收缩量(泊松效应)、转子蹿动量、静子部件的热膨胀量、静子部件的变形量。计算公式如下:

Δl=Lrt-Lrcf+Lc-Lst-Lsd

(1)

式中:Δl为胀差;Lrt为转子热膨胀量;Lrcf为转子收缩量(泊松效应);Lc为转子蹿动量;Lst为静子部件的热膨胀量;Lsd为静子部件的变形量。

出于设计生产周期的考虑,上述各参数通常采用经验公式计算得出,再加上一定的安全余量,即可满足设计需求,保证机组的安全运行。

该余热汽轮机主蒸汽及三路补汽汽源均为饱和蒸汽或湿蒸汽,转子与静子部件的换热强度均较大,虽然转子的传热系数大于静子部件的传热系数,但静子部件缸壁较薄,转子部件根径较大,该机组启停阶段胀差变化趋势会异于常规火电机组。静子部件选用“锥筒+立筋”组合的结构形式(如图3所示),根据以往经验,“锥筒+立筋”型缸因温差、压差导致的变形量比“近直筒”型缸的变形量大,该变形量对差胀仪处胀差值影响较大。 因此,为使计算结果更逼近真实值,应用有限元与运行经验相结合的计算方法模拟机组胀差特性,提出机组的胀差报警、跳机值。

图3 机组外缸模型示意图

通过有限元分析方法[3]计算了外缸、各档持环、转子等部件的轴向位移场变化。图4为稳态时机组外缸轴向位移场。结合有限元计算结果以及经验值,得出了机组报警、跳机值,如表3所示。

图4 外缸有限元位移场计算

表3 机组报警跳机值

胀差计算表明稳态以及启停工况下(除启动初始外)机组胀差均为负值。补汽供给的存在以及机组结构特点决定了稳态时静子部件温度会高于转动部件,且在机组运行温度下静子材料的线胀系数要略高于转动部件。从公式(1)也可看出,机组在稳态时,若汽缸的热膨胀量大于转子的热膨胀量,则机组胀差为负(静子部件变形量,以及因离心力造成的转子收缩量均使胀差变小)。但在启动升速初始阶段,尤其是冷态启动时,转速未达到额定转速,泊松效应不明显,且转动部件传热系数高于静子部件,短时间内会出现正胀差现象。

3 胀差变化分析

3.1 现场胀差分析

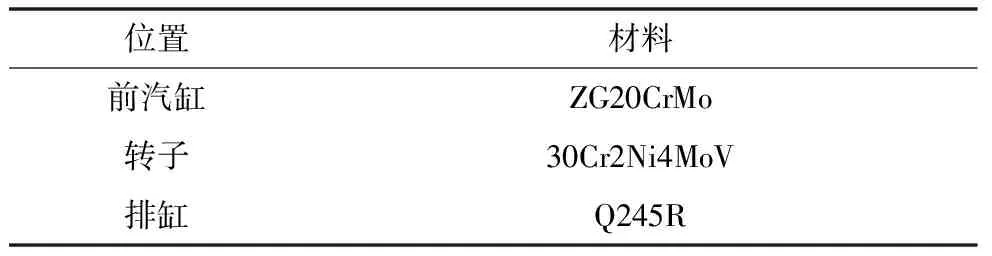

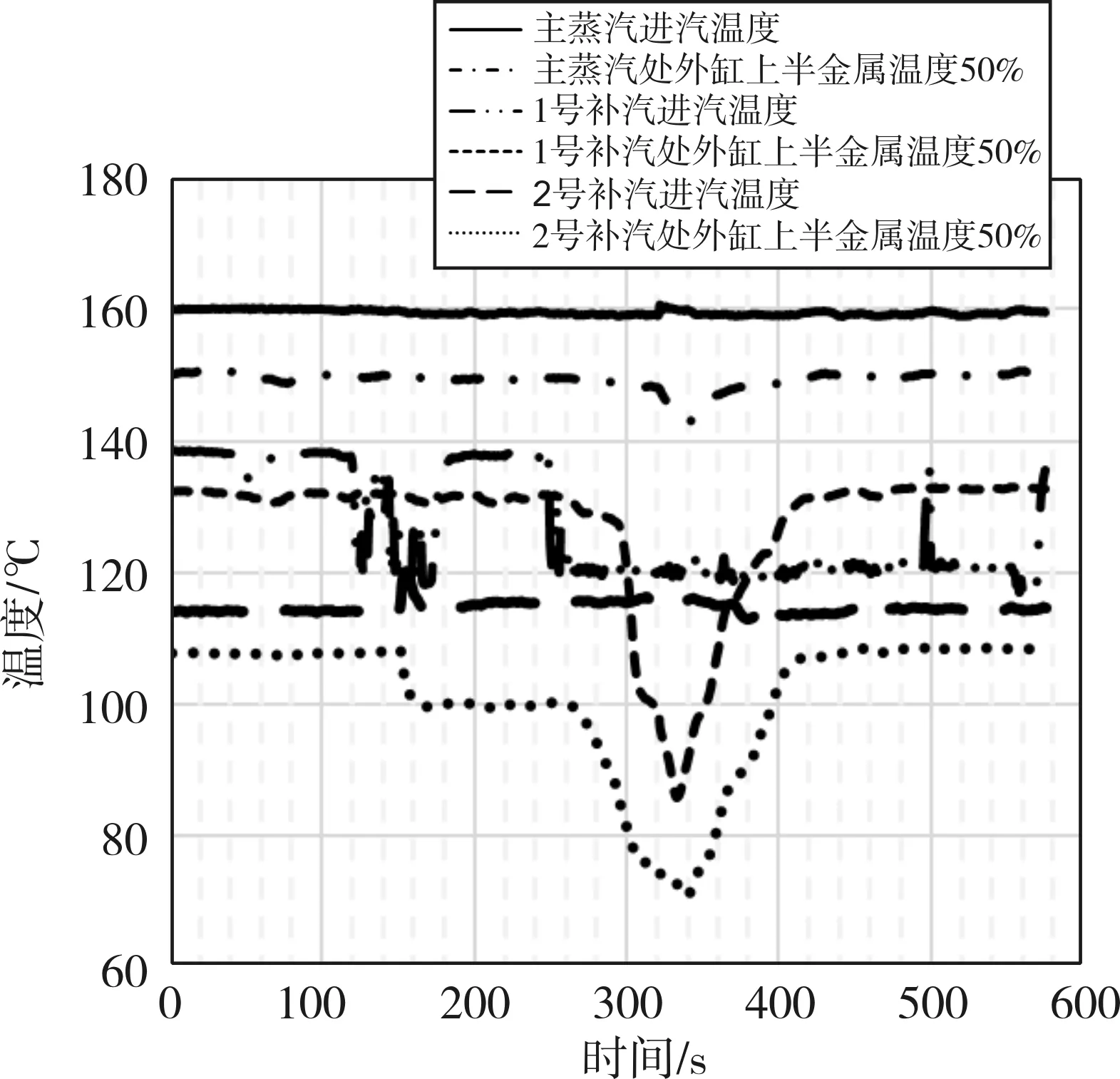

图5和图6曲线为机组关断主调门停运7 h 后重新启动过程中每间隔1 s记录的机组温度、转速、轴向位移、缸胀、胀差值,以及反推出的转子膨胀量。

由图6中曲线可知:

1)冲转前缸胀为3.44 mm,转子膨胀量为2.96 mm,胀差为-0.48 mm(不考虑轴向位移);

2)启动并带一定负荷至稳态过程中缸胀为5.71 mm,转子膨胀量为2.70 mm,胀差为-3.01 mm(不考虑轴向位移);

图5 启动阶段测点温度随时间变化曲线

图6 启动过程转速、缸胀、胀差、转子膨胀量随时间变化曲线

3)冲转过程中机组无明显的振动异常现象,距保护跳机值仍有一定的裕度。

分析图5和图6曲线变化趋势可知,由于湿蒸汽的存在,转子与静子部件的换热强度均较大,虽然转子的传热系数大于静子部件的传热系数,但静子部件缸壁较薄、转子部件根径较大,汽缸、转子的热响应会很快达到稳定,相比于常规过热蒸汽机组,汽缸温度场变化滞后于转子温度场变化的现象不明显,几乎同步达到准稳态,与预期一致。

待投入补汽(补汽参数比补汽口处通流参数高)后,混合补汽对整体通流热力参数影响不大(干度增加),所以导致转子胀值几乎不变。但汽缸受补汽温度影响,膨胀量增大,投入补汽时,胀差增量几乎与缸胀增量同步。

图7、图8为图5、图6中停机阶段胀差、转速、各测点温度随时间的变化曲线。由图7可知,停机过程中机组由额定转速降至3%额定转速用时约15 min,动静部分胀差值由-2.07 mm变为-0.15 mm,变化差值为1.92 mm。通过停机前的热力参数计算得到的转子因离心力导致的收缩量为1.867 mm,理论值与实际运行值偏差为3%。机组打闸停机时,转速在很短时间内降为0 r/min,动静部分温度场还未及时响应,因离心力消失,转子膨胀。该过程胀差变化量主要是由离心力造成的,即泊松效应的影响。

图7 停机阶段转速、胀差随时间变化曲线

图8 停机阶段汽缸各测点温度随时间变化曲线

图9和图10为机组达到稳态后暂停补汽、减小进汽量并再次恢复至变化前状态的过程中,各汽缸测点温度以及缸胀、转子膨胀量、胀差的时间历程曲线。图9、图10中曲线变化的趋势再次验证了汽缸、转子温度场响应速率基本上同步的判断,这主要是湿蒸汽传热系数较大导致的。

图9 某阶段测点温度随时间变化曲线

图10 某阶段缸胀、胀差、转子膨胀量随时间变化曲线

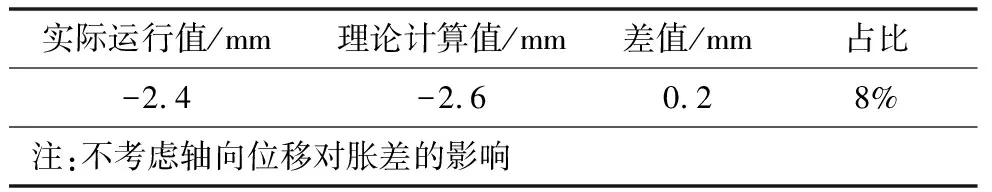

3.2 理论与实际运行胀差对比

通过实际运行数据,分析对比机组在投1路补汽工况、投2路补汽工况以及3路补汽全投工况下稳态胀差计算值与运行值,显示胀差都很接近。1号补汽投入工况的理论计算值与实际运行值对比情况如表4所示,理论计算值与实际运行值偏差0.2 mm。这说明本文采用的计算方法能很好地模拟正常运行过程中机组的膨胀及胀差,计算方法是正确的。

表4 1号补汽投入下胀差的计算值与运行值对比表

4 计算要点与运行建议

4.1 计算要点

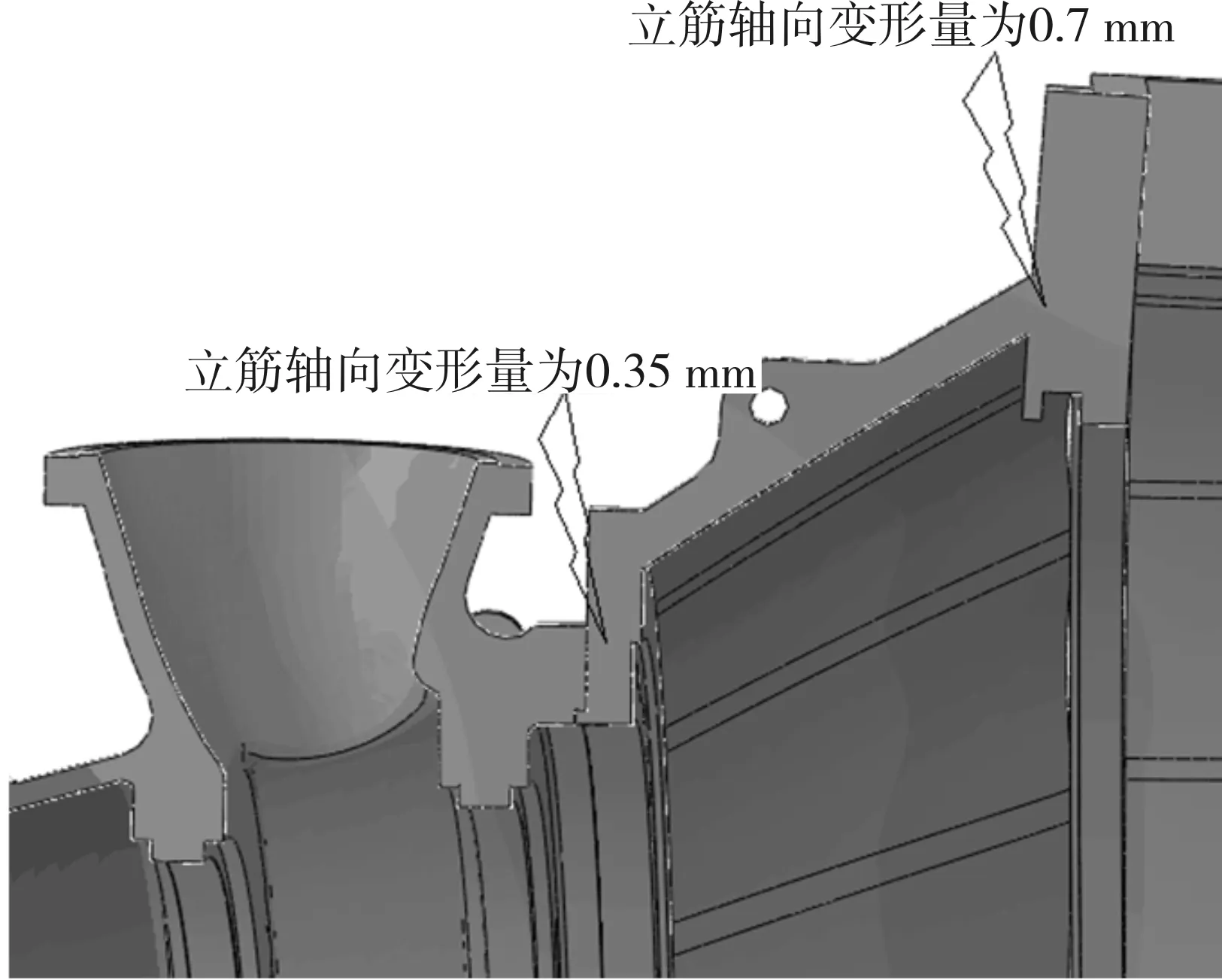

典型结构“锥筒+立筋”处的稳态轴向位移量如图11所示。“锥筒+立筋”结构的静子部件的膨胀量除了受热膨胀影响外,因压差和温度场变化引起的挠曲变形也占有相当大的比重,该值直接影响机组的报警、跳机值的设置。因此,不宜单纯采用传统的经验公式计算方法。

4.2 运行建议

针对该型机组胀差值一直较小(负值),且在启动过程中胀差值存在一直负向增大的问题,可通过以下措施减缓胀差变化速率:

图11 典型结构“锥筒+立筋”处的稳态轴向位移量

1)启动时提高轴封供汽温度,使转子轴封端局部受热,膨胀量增大,从而使机组胀差减小;

2)通过增大负荷、投入不同补汽的策略改变推力方向,维持机组胀差值在较小的范围内;

3)因湿蒸汽机组静子部件、转动部件传热系数均较大,部件的温升率基本一致,通过延长暖机时间以减小胀差值的措施对湿蒸汽机组效果不明显,因此不建议采用该方法。

5 结 论

本文采用有限元与运行经验相结合的计算方法模拟湿蒸汽机组胀差特性,通过与实际运行数据对比分析,发现理论预测与实际运行的胀差变化趋势基本一致,验证了计算方法的可靠性。并通过实际运行数据,系统分析了湿蒸汽机组启动、停机时的胀差变化特性。研究成果对于同类型机组降低启停时间具有一定的参考意义。