超超临界机组中压阀门扩散器共轭换热分析

2019-03-26刘纪伟郝震震叶兴柱

刘纪伟,郝震震,叶兴柱

(上海电气电站设备有限公司汽轮机厂,上海 200240)

21世纪初,引进型1 000 MW超超临界机组以国家863计划为依托,开始蓬勃发展,这标志着我国电力工业进入了一个以环保、高效为中心的发展新阶段[1]。随着早期投运的某引进型1 000 MW超超临界机组进入大修期,一些设计之初并未预料到的问题,以及开始运行的前几年并没有出现的问题逐渐显现出来,其中反馈较多的一个问题就是超超临界机组中压阀门扩散器运行3~5年左右出现的断裂问题。

从现场反馈的情况来看,扩散器的裂纹多数集中在机组某一侧,而非对称分布,且裂纹的发展方向也不尽相同。为解释扩散器断裂及裂纹非对称分布的原因,上海汽轮机厂技术人员建立了扩散器的几何模型,并对其进行了有限元分析。分析采用稳态计算。在加载热边界时,因为扩散器的内表面为稳态的管流,所以给定一个均布的传热系数。扩散器的外表面为非线性分布的换热边界,但是鉴于并没有计算流体力学(Computational Fluid Dynamics,CFD)分析的数据,计算辅助工程(Computer Aided Engineering,CAE)工程师亦给定了一个均布的传热系数。从计算的结果来看,该稳态计算并不能很好地解释之前所提出的问题,其可能的原因为:(1)扩散器最恶劣的工作条件并非稳态,而是启停状态;(2)虽然扩散器在汽缸两侧的布置在几何上是对称的,但是由于中压排汽出口汽流角的存在,其外部流场并非对称。

鉴于以上问题,本文采用CFD的方法对超超临界机组中压内缸与外缸之间的流动区域进行共轭换热(Conjugate Heat Transfer,CHT)分析,获得扩散器外部非线性分布的换热边界,这对于从理论上准确分析扩散器断裂和裂纹非对称分布的原因是非常重要的。更进一步来讲,找到上述原因,对于改进阀门扩散器的设计,保证1 000 MW超超临界机组的安全和高效运行都具有重要的意义。

1 数值模拟方法

本文采用CFD的方法获得中压阀门扩散器内、外表面在机组启动、停机以及稳态运行过程中蒸汽的流场分布及换热边界。本文的计算对象并不仅仅包含阀门扩散器,而是将中压内缸与中压外缸之间的夹层区域作为计算区域,从整体上进行分析,考虑排汽出口汽流角的影响,最终获得更准确的流动换热结果,并基于该结果对扩散器断裂和裂纹非对称分布的原因做进一步的分析。特别地,为了更为准确地考虑扩散器表面的对流换热对扩散器换热的影响,针对扩散器部位做了共轭换热计算。

研究采用商业CFD计算软件Star-CCM+,版本为10.04。

1.1 计算模型

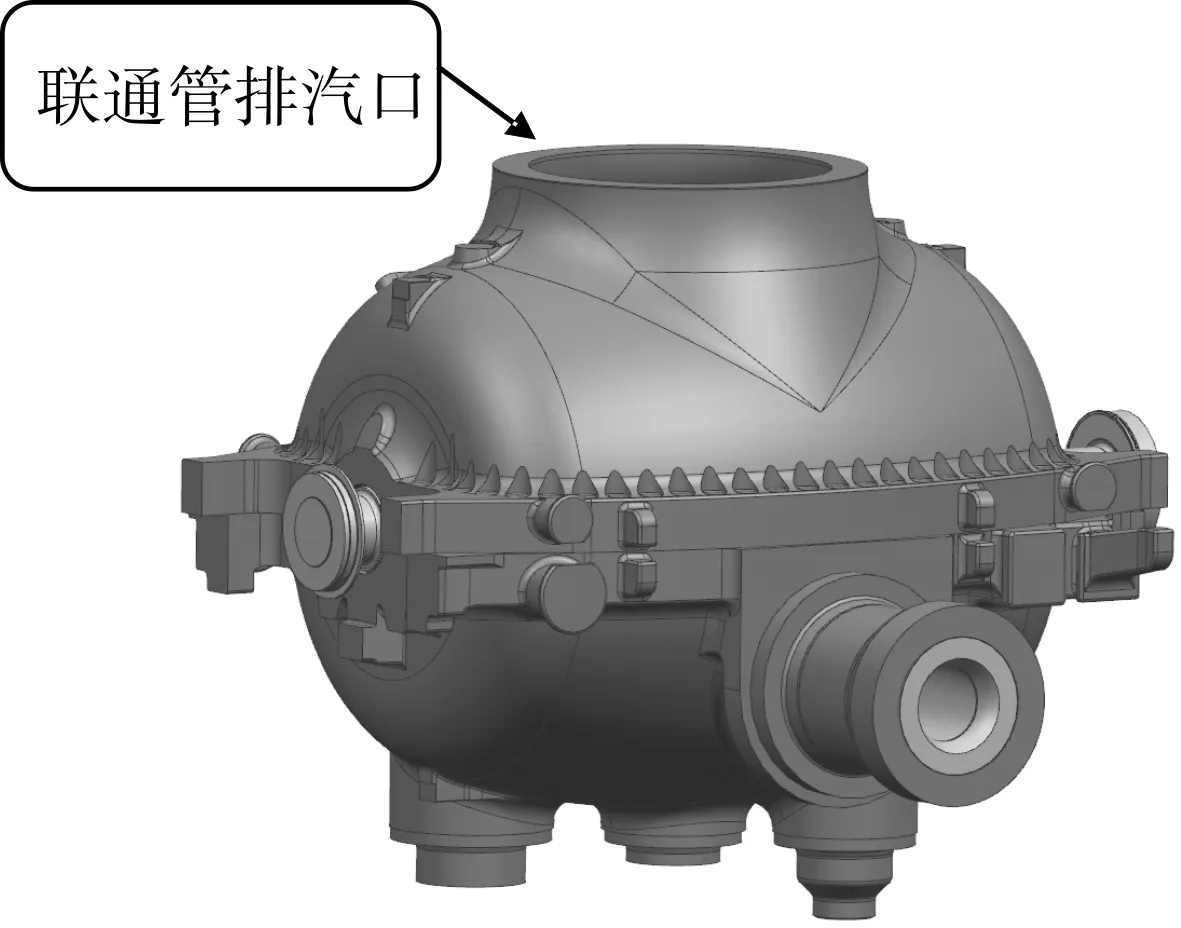

扩散器模型及裂纹照片见图1。

图1 扩散器模型及裂纹照片

中压缸的几何模型见图2。

(a) 侧视图

(b) 俯视图

图2 中压缸几何模型

数值计算的固体域模型包括中压外缸、内缸、扩散器以及暴露在中压排汽中的转子区域。流体域包括中压外缸、内缸以及扩散器围成的流场空间,忽略各级抽汽。另外,考虑到收敛性的问题,忽略汽封漏汽,因为在研究扩散器的换热时,该部分蒸汽的质量流量相对于中压排汽的主流可以忽略不计。为了保证流体区域充分发展且更接近实际情况,中压排汽的计算区域沿排汽管向上延伸。

蒸汽性质根据IAPWS-IF97确定。

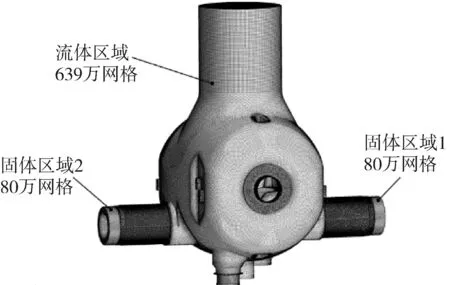

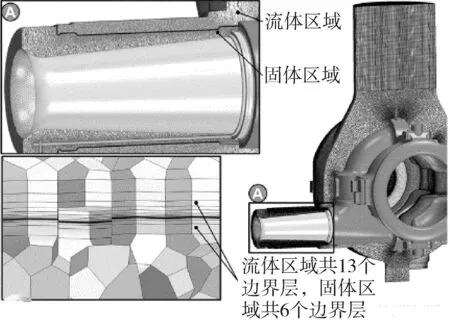

计算网格示意图见图3,所生成的网格包括约639万流体域网格和160万固体域网格。为了研究两侧扩散器的共轭换热,y+约为1。在端部汽封前的转子表面区域,网格被细化,以保证准确计算由转子旋转表面的近壁面而进入的涡。为了准确地仿真两侧扩散器附近的流体流动和扩散器与周围流体之间的共轭换热,局部网格被划分得非常细,计算扩散器边界层网格示意图见图4。

图3 计算网格示意图

图4 计算扩散器边界层网格示意图

1.2 边界条件设置

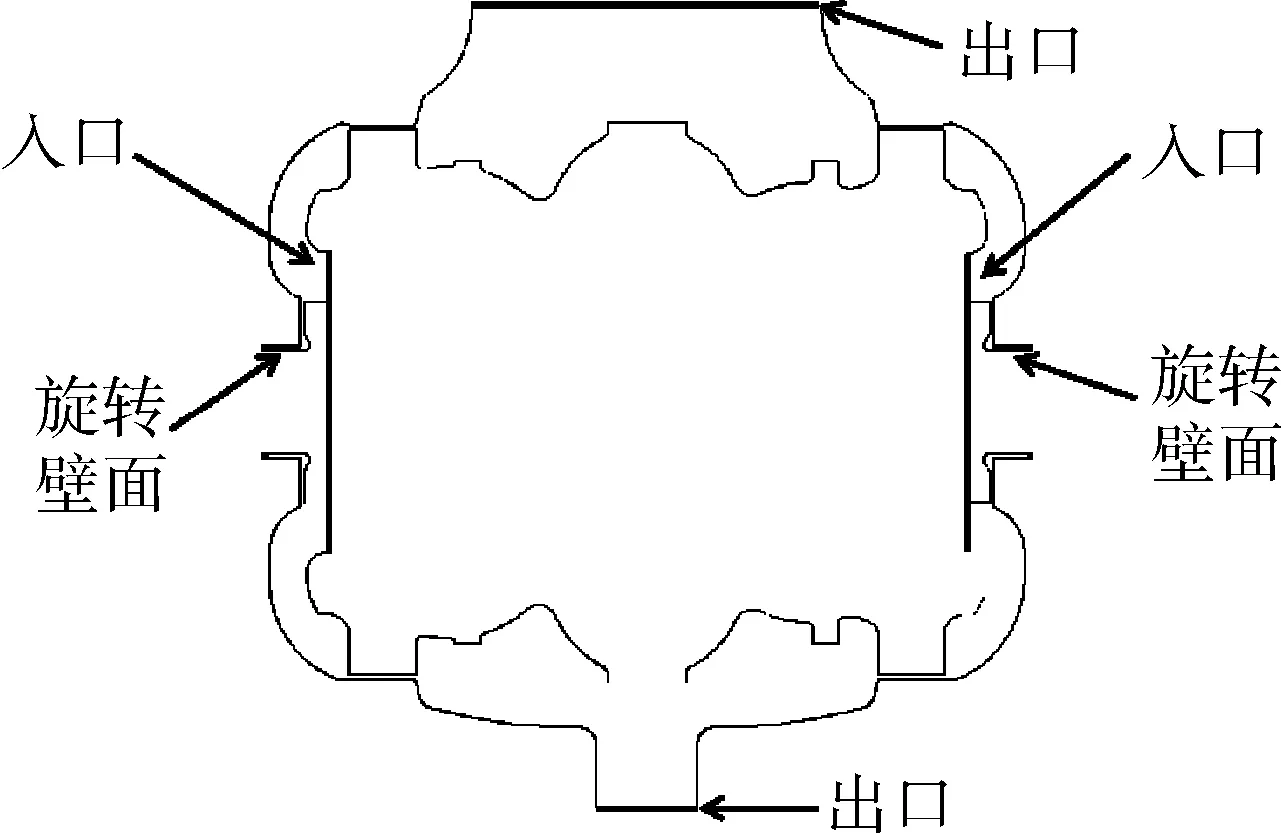

图5给出了入口、出口和旋转壁面的位置。本研究将中压内缸排汽口作为进口边界,将中压外缸排汽口(上半联通管排汽以及下半回热抽汽)作为出口边界。如前所述,忽略汽封漏汽。转子表面的旋转效应被考虑在内,因为它对入口边界处涡的产生有较大影响。

图5 进出口边界示意图

边界条件的确定主要从以下两个方面考虑:

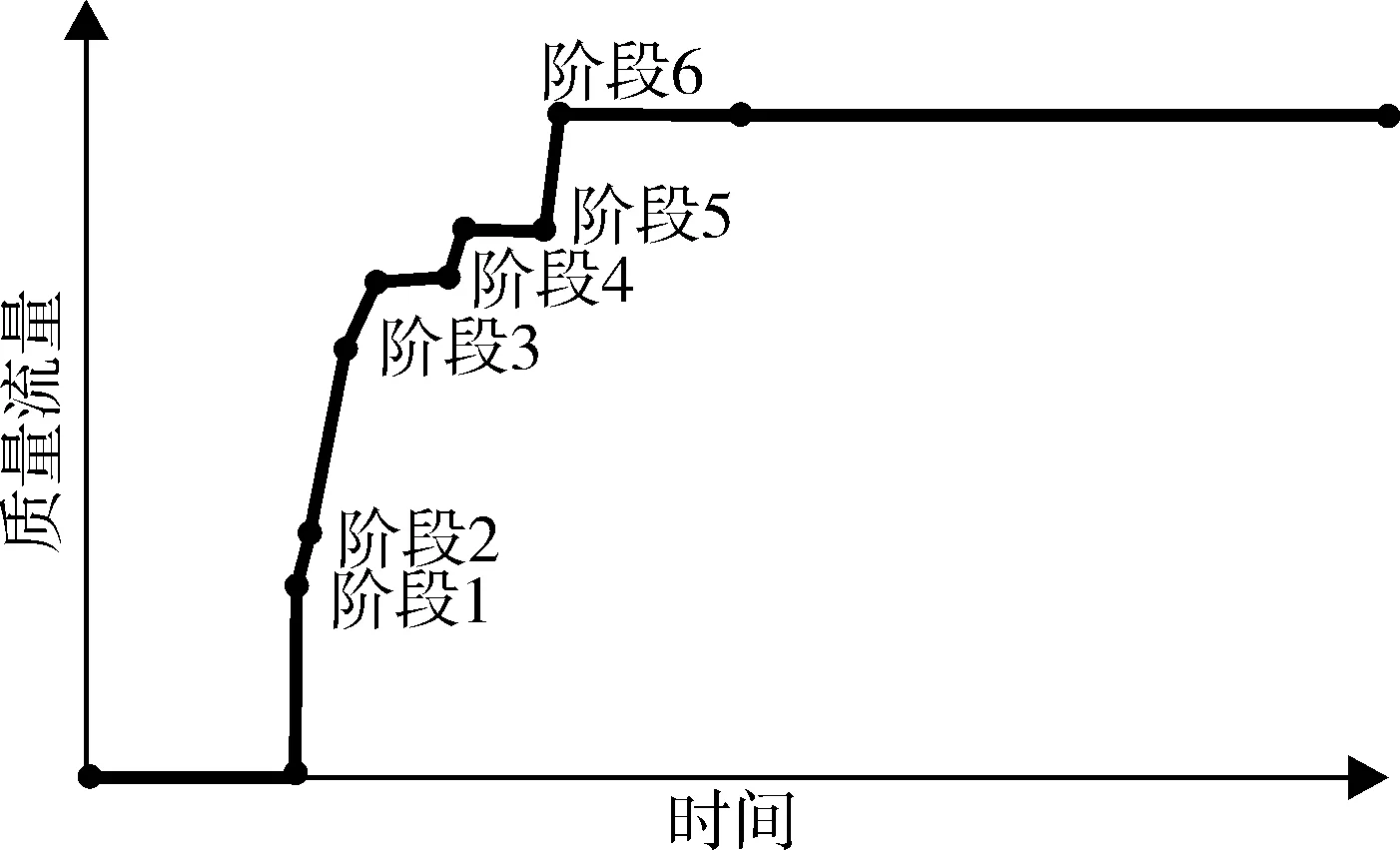

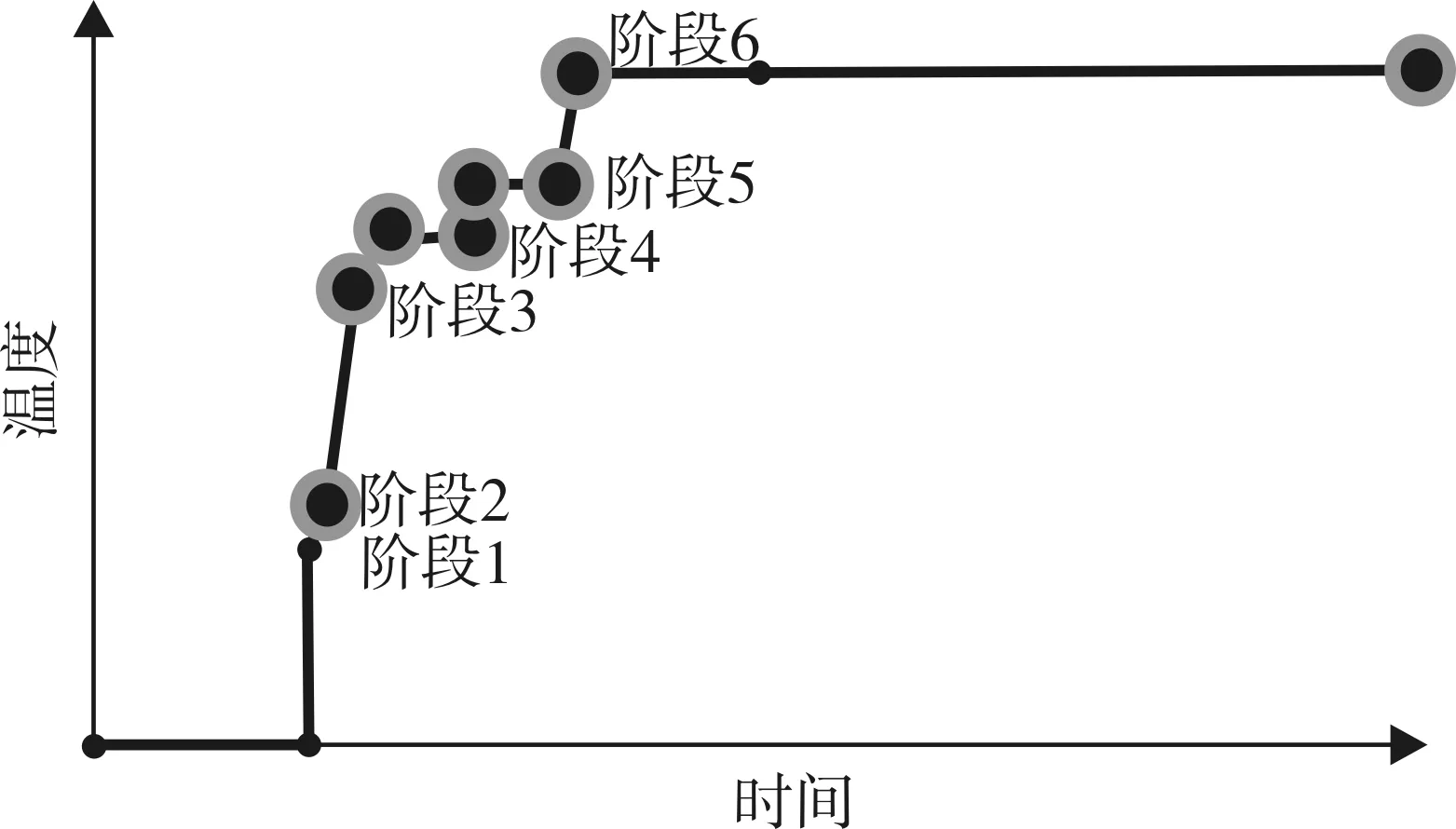

1)流量、温度和压力。所有的入口边界与出口边界均需给定质量流量、蒸汽的温度和压力。根据电厂运行测量数据,给出入口边界的质量流量、蒸汽的温度、压力与汽轮机功率的关系。根据电厂实测的功率、中压进排汽压力、温度和流量等数据拟合成图6所示的启动和停机曲线。整个运行的循环包括冷态启动和停机,其被分割成8个比较有代表性的阶段。

(a) 启动曲线

(b) 停机曲线

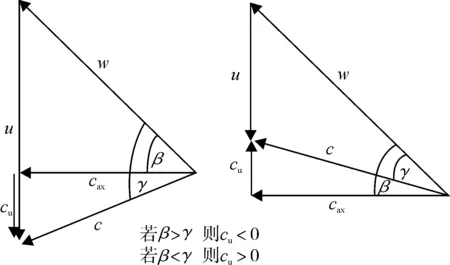

2)入口边界的汽流角度。在入口边界需要考虑中压内缸排汽出口汽流角的影响。由于在冲转、升负荷阶段出口汽流角与设计工况下的出口汽流角并不相同,这会对扩散器夹层流体区域的流动产生较大影响,所以针对不同工况点按照速度三角形计算出口汽流角作为计算的入口边界条件。图7是计算出口汽流角时采用的柱坐标,其中cax为轴向,cu为周向。图8是计算出口汽流角时用到的速度三角形,其中β是取中压末级叶片中径处的出口角。根据叶片通流设计,β的值在启动以及停机过程中取定值,即发电机端取69°,汽轮机端取73.5°。计算出口汽流角用到的公式如下:

c2=w2+u2-2wucos(90°-β)

图7 计算出口汽流角的柱坐标系

图8 计算出口汽流角的速度三角形

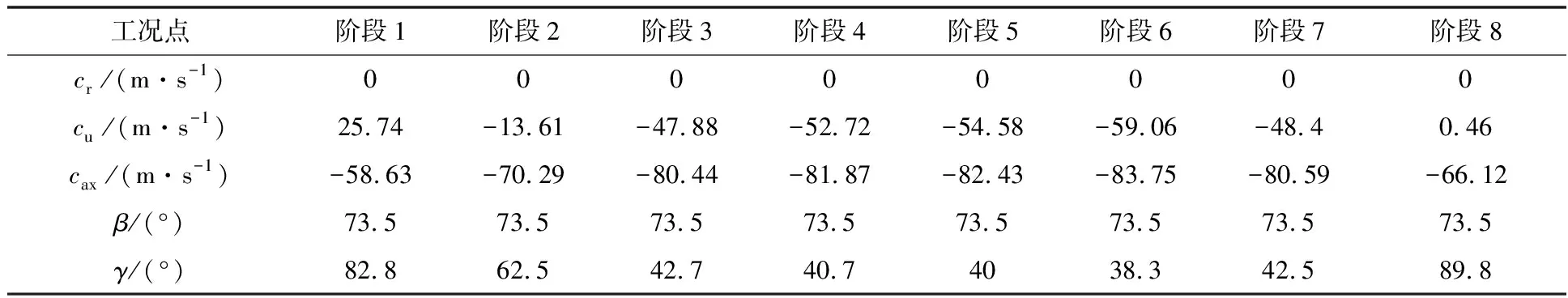

计算结果见表1和表2。

表1 汽轮机端进口边界出口汽流情况

表2 启动过程发电机端进口边界出口汽流情况

1.3 冷凝过程分析

在冷启动期间,如果物体表面温度低于水蒸气的饱和温度,当水蒸气与其接触时,会凝结并将其热量传递给该物体,凝结的水形成凝析膜,此时传热系数通常在5 000~15 000 W/(m2·K)之间[2],在很短的时间内可以传递大量的热量,这个过程称为冷凝。

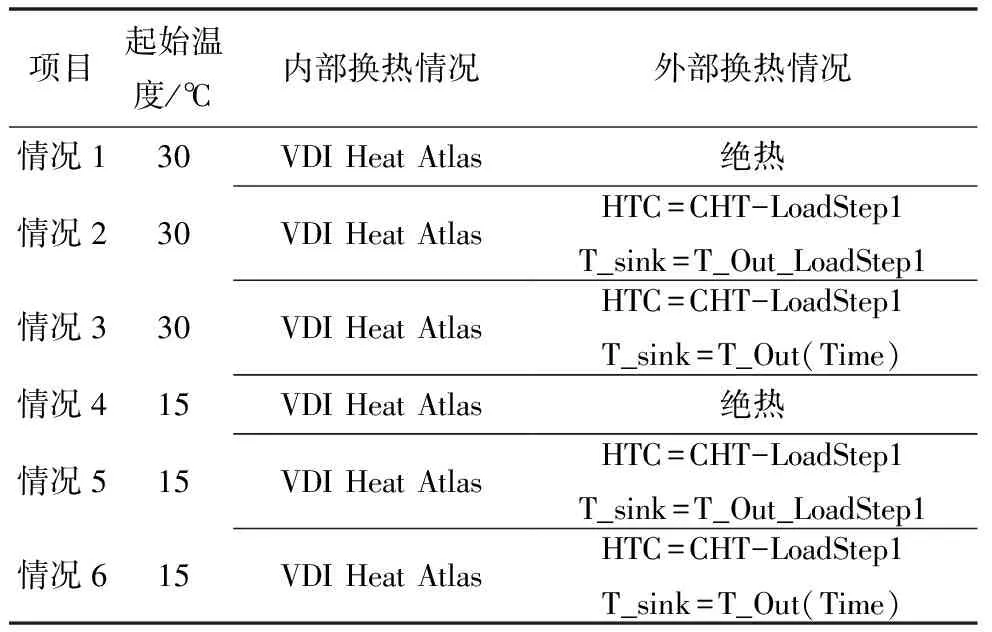

为了研究扩散器表面是否会发生冷凝,本文采用瞬态有限元方法(Finite Element Method,FEM)来研究扩散器表面的冷凝过程。假设扩散器的初始温度为15 ℃和30 ℃,内壁为标准的圆管流动的强制对流换热,按照虚拟桌面基础架构(Visual Desktop Infrastructure,VDI)中的相关经验公式进行计算[3]。扩散器外壁面的换热条件假设有三种:

1)绝热,在这种情况下表面没有换热,因此所需要的时间最长;

2)传热系数来自CFD计算结果,环境温度取阶段1的值,该值要比汽轮机刚启动时高,所以需要的加热时间更短;

3)传热系数来自CFD计算结果,环境温度取测量值,因此这种情况接近于实际情况。

根据以上假设,共有表3中所示的6种情况,模拟的结果见图9。

由图9可知,在假设的6种情况中,情况4的初始温度最低,外壁面在绝热的情况下被加热至超过饱和温度的时间最长,这一时间为4.4 s,其余情况耗时均更少,即在假设的所有情况下冷凝换热的时间均足够短。基于此,接下来的共轭换热分析将忽略冷凝换热的过程。

表3 研究扩散器外表面冷凝换热的6种情况

图9 扩散器外壁面冷凝换热时间

2 结果与讨论

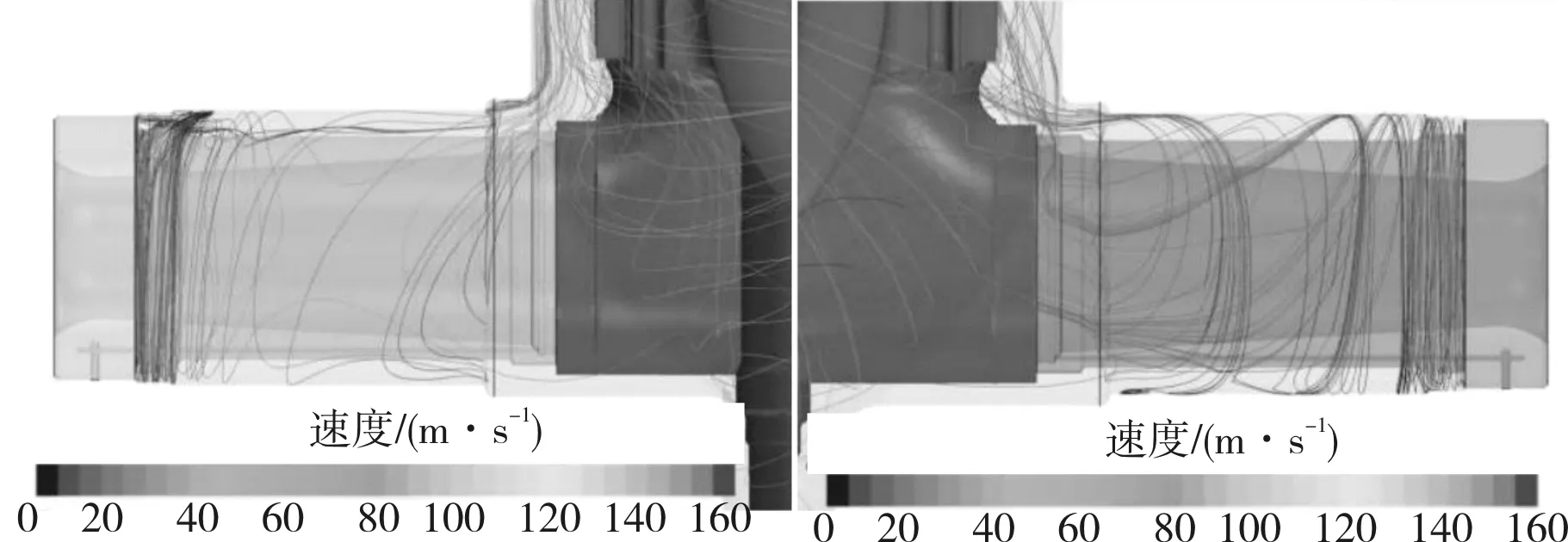

本文计算得出了各个工况点中压排汽腔室和扩散器外腔室的速度分布,图10所示是两侧扩散器在启动阶段中阶段1的外腔室速度分布对比。可以看出对称布置的扩散器外腔室的速度分布出现了不同,这主要是由中压排汽角度的差异造成的,因此两个对称布置的扩散器外表面的传热系数和温度分布出现差异也是可以预期的。

图10 两侧扩散器外表面腔室的速度分布对比(阶段1)

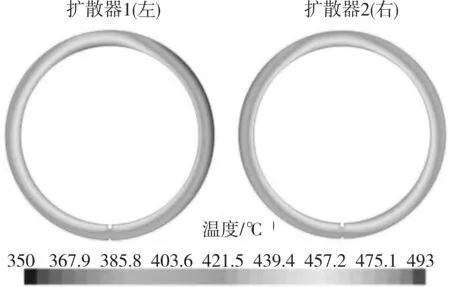

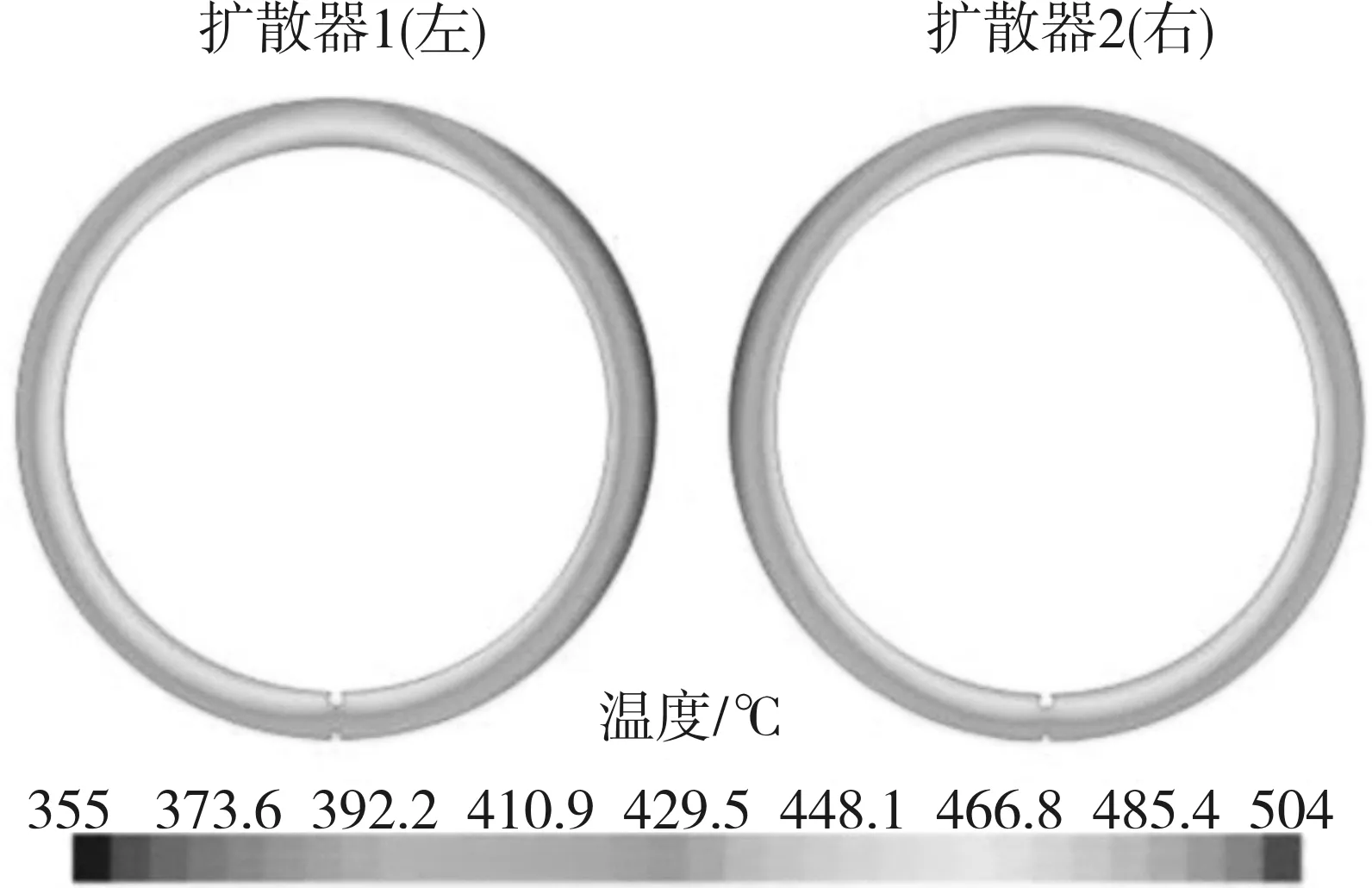

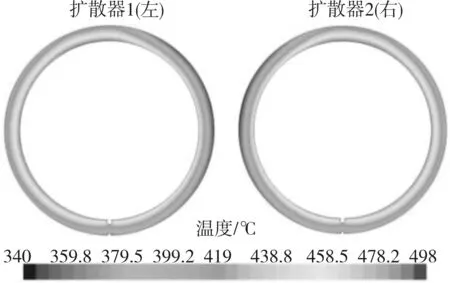

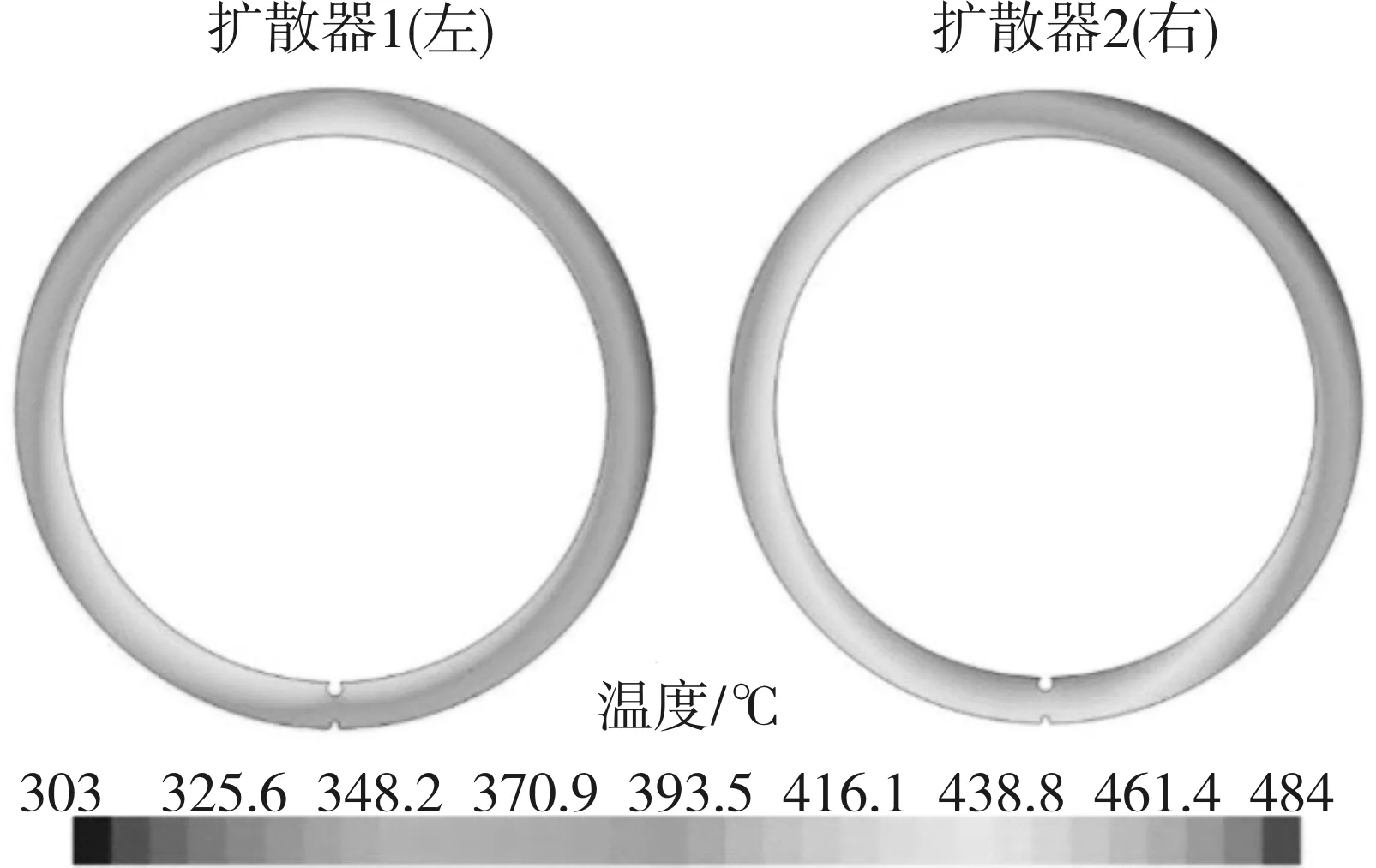

最终计算得出的结果表明,在阶段2至阶段7中左右扩散器的传热系数分布与表面温度的分布基本呈现对称的情况。只有在阶段1和阶段8中,两侧扩散器的固体温度分布有很大的不同,这种不同可以用来解释对称布置的扩散器为何会有不对称裂纹。造成这种现象的原因是在中压通流排汽出口处的出口汽流角和设计工况下差别很大。发电机端和汽轮机端在小流量的情况下所形成的入口边界条件差异较大,进入内外缸夹层空间的流动差异也较大。阶段1和阶段8不同于其他工况点的另外一个特点是出口旋流的强度。为了表征这种旋流强度,定义下面的比例系数:

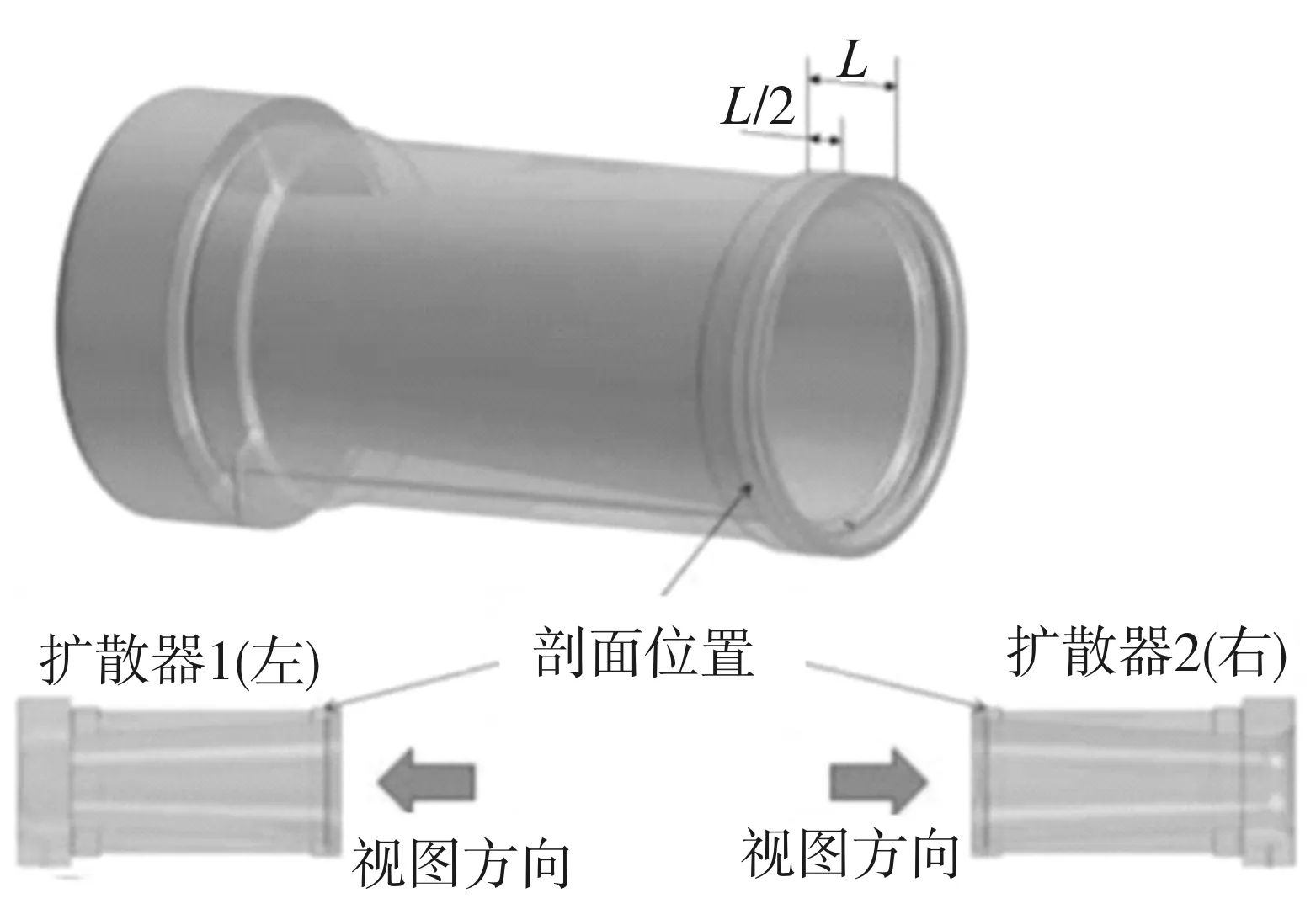

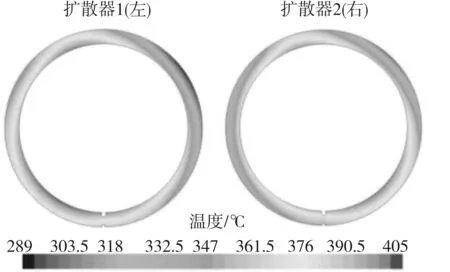

旋流的强度决定于周向速度和轴向速度的比值。阶段1和阶段8中该比值要比设计工况下大很多。从流场上可以看出这种效应能够增强扩散器1(从发电机端看向汽轮机端时位于左侧)附近的流动换热。图11展示了扩散器出口界面上温度场的计算结果概况。

(a) 启动阶段

(b) 视图位置和方向示意

(c) 阶段1

(d) 阶段2

(e) 阶段3

(f) 阶段4

(g) 阶段5

(h) 阶段6

(i) 阶段7

(j) 阶段8

图11 各工况点左右扩散器出口界面上的温度场

取得了上述计算结果后,我们进一步将给定扩散器传热系数和最终温度的传统方法与采用CHT方法得到的扩散器传热系数和温度场的差异进行了对比,对比的结果见图12。

图12 稳态工况扩散器温度场对比

从图12中可知传统换热公式得到的温度场与共轭换热计算得到的温度场在扩散器出口以外的区域差别不是很大,但是在我们关心的扩散器出口区域差别很大。具体表现为两点:

1)关于扩散器出口的绝对温度,传统方法计算值高于CHT方法;

2)传统计算方法在周向没有温度梯度,而CHT的方法在周向有很大的温度梯度。

上述结果说明采用传统方法所获得的温度场对于评估扩散器的强度和寿命风险较大,因此需要采用CHT的方法对扩散器进行强度和寿命评估。

3 结 论

本文通过CHT分析的方法,对1 000 MW超超临界汽轮机中压阀门扩散器所在的内外缸夹层空间进行了流动换热分析,得到了扩散器在稳态、冷态启动和停机过程中扩散器周围流体和扩散器本身的共轭换热计算结果。本文的工作获得了扩散器在各运行阶段的温度场,并与传统换热公式计算的结果进行了对比,得出的结论如下:

1)对称布置的扩散器因为排汽角度和转子旋转的影响,会拥有不同的传热系数和温度场分布,进而产生不对称的裂纹;

2)采用传统换热公式的方法无法获得复杂流场影响下构件的准确温度场,得到的结果过于理想和线性,在评估研究对象的强度与寿命时风险较大。对于关键和危险构件做CHT分析是有必要的。

下一步,在利用CHT分析得到扩散器温度场分布的基础上,将利用断裂力学的理论对扩散器进行裂纹扩展的研究,以得到扩散器开裂和裂纹不对称分布的原因,并对扩散器进行优化。