基于C8051F120单片机的电力设备运行环境智能控制系统的设计∗

2019-03-26周劲松郝结东

周劲松 张 超 郝结东

(1.国华徐州发电有限公司 徐州 221000)(2.江苏大学机械工程学院 镇江 212013)(3.江苏电力装备有限公司 常州 213000)

1 引言

随着全球经济的不断发展,人们的生活水平也得到了不断的提高。与此同时,人们对电力设备的要求也越来越高,电力设备的应用也越来越广泛。电力设备平稳、安全的运行是地域经济发展与人们稳定生产生活的前提[1~2]。但受到地域环境等客观因素的制约,包括仪表箱、端子箱以及电力保护柜等在内的很多电力设备不得不在一定的特殊环境下运行。而环境中过高或过低的温度与湿度对这些电力设备运行的安全性都有着巨大的威胁[3~4]。因此,对电力设备运行环境中的温湿度进行快速、有效的控制就显得尤为重要。

为了对电力设备运行环境中的温湿度进行良好的控制,为电力设备运行提供适宜的环境,提高电力设备运行过程中的安全性能,较多专家学者对温湿度的控制进行了研究。例如:李丽[5]等通过PIC16F877A处理器设计了一种电力设备的温湿度控制器,通过SHT11型温湿度传感器对环境中温度和湿度信号采集后,直接利用硬件电路来实现对温湿度的控制。由于该系统没有对采集的温湿度信息与目标温湿度信息经过算法策略计算,而是直接通过硬件调控温湿度,难以保证控制的有效性。又如吕川[6]等提出了一种高压电力线温湿度实时监测系统的设计,利用太阳能给系统供电,通过STM32做为控制器,利用GPRS手段与SOCKET方法实现对现场温湿度的监测。该方法虽然实现了对电力设备现场的温湿度监测,但是系统缺乏控制方法,无法对现场温湿度进行控制。

为了提高对电力设备运行环境中温湿度监控的有效性以及快速性,本文提出了一种基于C8051F120单片机的电力设备运行环境智能控制系统的设计。利用运算速度较快的C8051F120单片机做为中央控制器,设计了系统的硬件电路部分。配以自适应PID算法作为软件控制方法,用以对采集的温湿度信息与目标温湿度信息进行快速、准确的计算得出控制量,供中央控制器作为控制的依据,从而实现对电力设备运行环境中温湿度进行快速、有效的智能控制。

2 本文智能控制系统架构设计

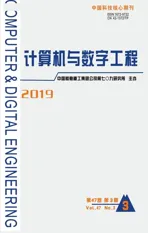

电力设备运行环境中温湿度的控制依据为,操作员设定的目标温湿度以及现场实时监测到的温湿度信息。智能控制系统的主要工作原理为,通过主动对监测现场温湿度信息后,将该信息与目标温湿度信息进行计算,从而根据计算结果对执行单元进行控制。基于智能控制系统对电力设备运行环境温湿度监控的原理,本文所设计的智能控制系统架构如图1所示。

图1 本文智能控制系统架构设计示意图

从图1可见,首先,当智能控制系统获取到设定的目标温湿度信息以及采集到现场温湿度信息后,将这两个信息送入C8051F120中央控制器。然后,中央控制器通过调用自适应PID算法,以目标温湿度信息以及现场温湿度信息为依据,计算出控制量。最后,C8051F120中央控制器通过控制量的大小,对执行单元进行控制,执行单元根据接收到的控制电信号,对制冷器、风扇以及加热器进行控制,从而实现对电力设备运行环境温湿度的智能控制。

3 硬件电路设计及工作原理

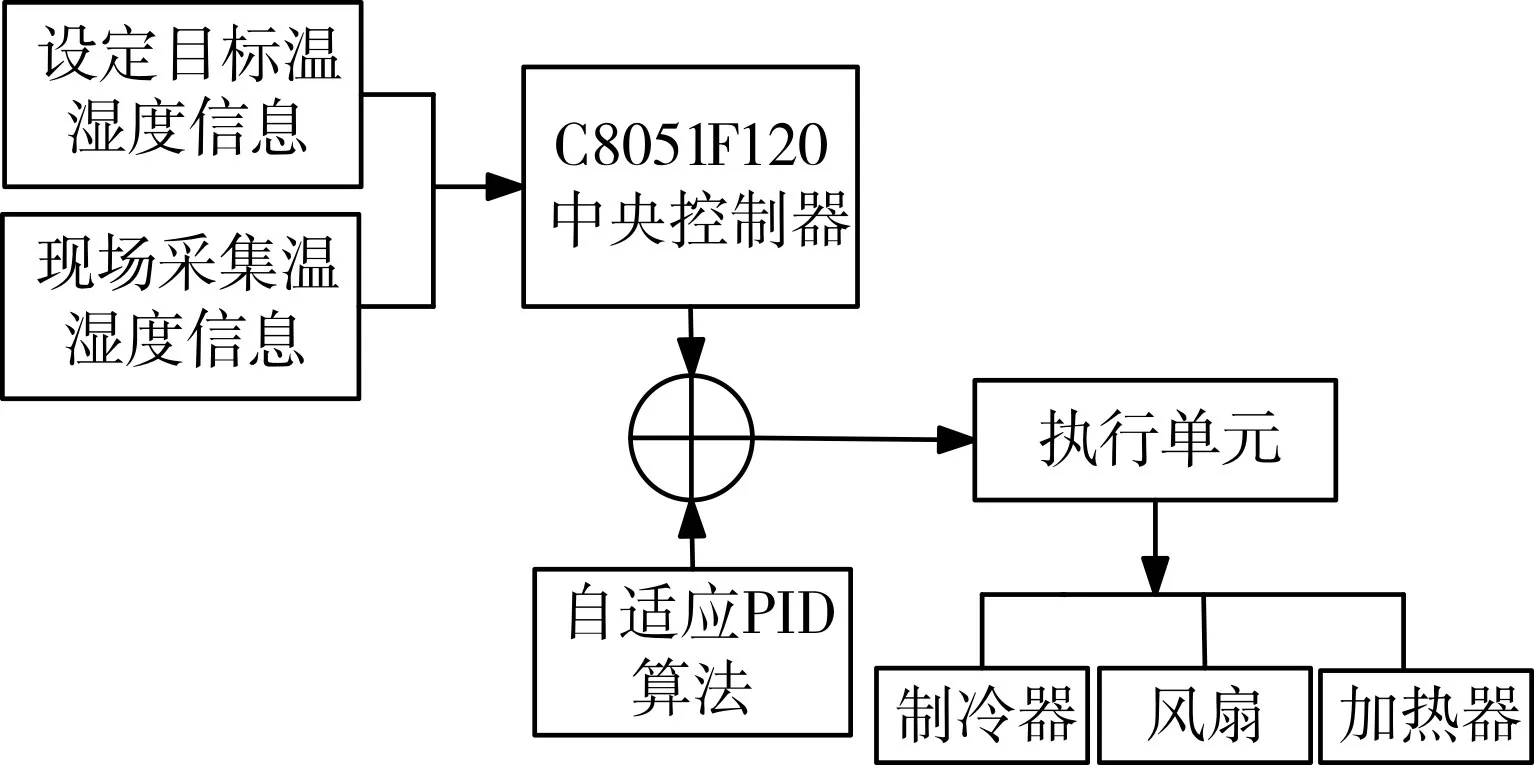

通过对本文智能控制系统架构的设计以及智能控制系统的工作原理分析,本文将智能控制系统的硬件电路分为了人机交互平台模块、核心控制模块、温湿度监控模块以及执行模块四个单元。具体的硬件电路设计框图如图2所示。

图2 硬件电路设计框图

从图2可知,核心控制模块是一个以C8051F120为中心的控制部分,C8051F120为整个硬件的核心部分,起到协调外围各硬件单元的作用。C8051F120是Silicon Lab公司一款具有100MIPS计算能力的单片机,其具有功耗低、计算快以及稳定性能好等优点,能够为本文所设计的智能控制系统提供良好的控制作用。整个电路中人机交互平台模块可供用户与系统进行交互。在此采用中达优控科技的S-700型液晶触摸屏作为人机交互接口,该液晶触摸屏具有多通信接口以及高分辨率等优点。同时,人机交互平台模块中还利用高亮LED以及喇叭组成声光报警电路,以供电力设备运行环境出现异常时进行声光报警。硬件电路中对运行环境中温湿度的采集主要是通过温湿度监控模块而实现,该模块的核心器件为AM2315型高精度温湿度传感器,该传感器具有灵敏度高以及抗干扰性能强的特点,能够对电力设备运行环境中的温湿度情况进行实时准确的采集。执行单元是依托于晶闸管而实现的,本文采用英飞凌公司的T1190N18TOF型晶闸管来对加热器、风扇以及制冷器进行控制。

用户启动该硬件电路后,可以通过液晶触摸屏将预定的温湿度信息输入到硬件电路中。硬件电路通过温湿度监控模块,对运行环境中的现场温湿度信息进行采集,并将采集结果进行滤波、整形后传入中央控制器。中央控制器获取到现场采集的温湿度信息后,就启用控制算法计算出控制量。中央控制器再根据控制量对相应晶闸管的开度进行控制,以调节现场的加热器、风扇以及制冷器的运行状态,从而实现对电力设备运行环境的智能控制。

当运行环境中温度过高时,系统将根据温度的超调量控制制冷器的制冷度,以及风扇的转向以及转速,对运行环境进行降温处理。当运行环境中温度较低时,系统将根据温度的偏差量对加热器进行控制,对运行环境进行升温处理。当运行环境中湿度偏高时,系统将启动加热器对运行环境进行加热,以使得水分子受热后蒸发,同时系统还将控制风扇的转向以及转速,将水蒸气排出电力设备运行环境外。

4 控制算法

控制算法是系统软件部分的核心。系统利用控制算法对目标温湿度与实时温湿度进行计算得出控制量,以供中央控制器对外围硬件模块进行控制,进而实现对现场温湿度环境的智能控制。系统的控制正确度以及速度,与控制算法的计算精度以及复杂度息息相关[7~8]。因此,一个好的控制算法是提高控制系统性能的关键。

PID算法是一种应用较为广泛,而且控制准确度较高的控制算法。PID算法的根本是一种通过设定目标温湿度值S(x)与现场采集温湿度值R(x)线性计算的方法。其计算过程为[9~10]

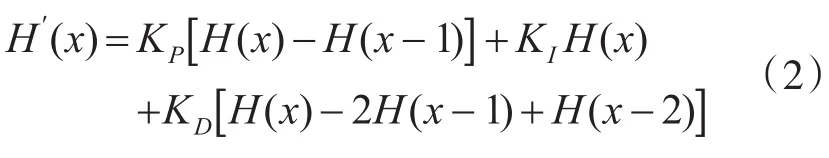

对式(1)进行积分、微分以及比例运算后,可得出常用的数字PID算法:

式中,KP、KI、KD分别代表了比例、积分以及微分系数。

从式(2)可见,PID算法主要通过 KP、KI、KD对控制量进行计算。但KP、KI、KD的设定是一个繁杂的过程,若KP、KI、KD的值设定不当,将导致控制结果出错。因此,PID算法的鲁棒性能以及可移植性能较差[11~12]。

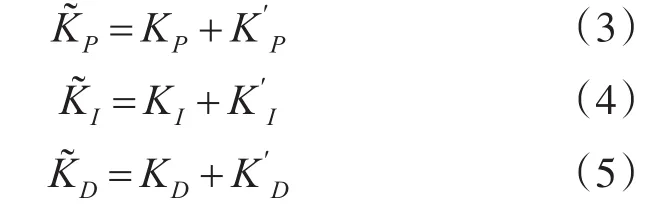

为了提高算法的鲁棒性以及可移植性,保证系统控制正确度的稳定性,本文将温湿度控制过程中的偏差量C以及偏差率δC引入算法中。利用模糊控制方法,通过偏差量C以及偏差率δC对KP、KI、KD进行调整,使得算法具有自适应性。

通过联合式(2)、(3)、(4)、(5),便可得到自适应的PID算法,可通过偏差量C以及偏差率δC自适应的计算控制量。

5 实验结果与分析

利用Matlab7.10做为仿真软件,在Intel i5为处理器的PC机上进行仿真实验。仿真过程中将文献[15]中方法做为对照组。

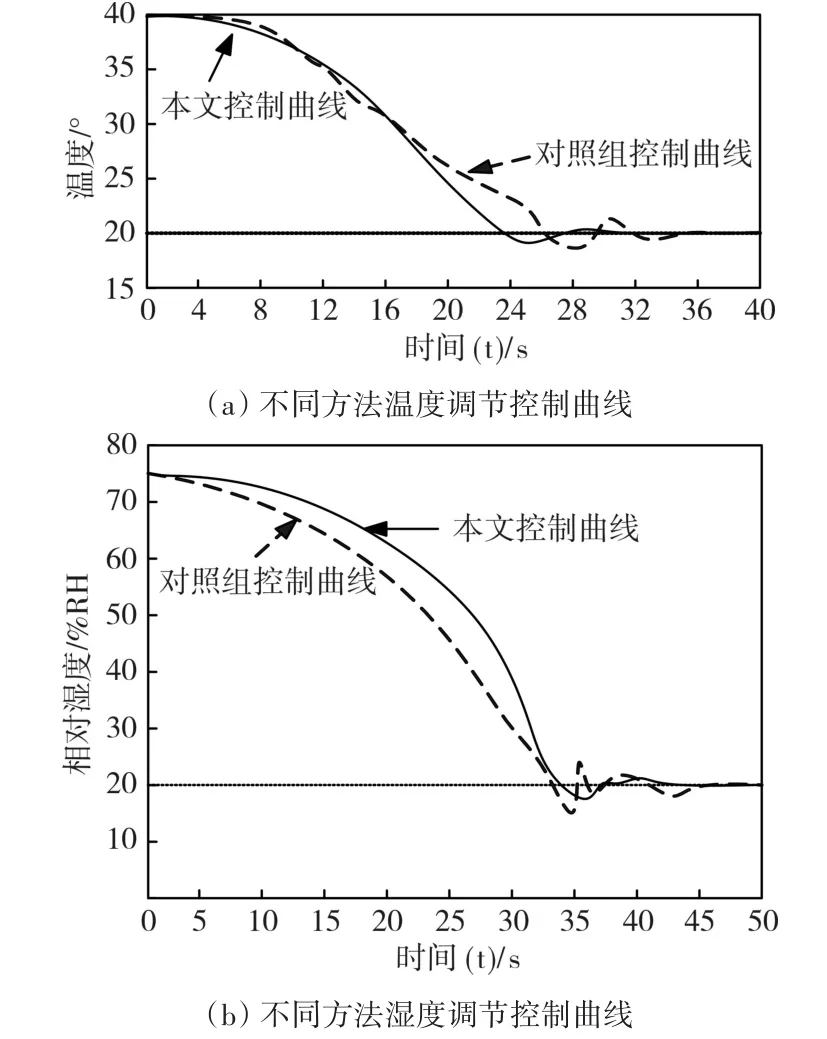

实验中将对本文控制系统与对照组控制系统进行温度调节控制以及湿度调节控制进行测试。温度调节控制测试时,先将实时环境温度设定为40°,而目标温度设定为20°,记录不同方法的调节曲线,用以对不同温度控制方法的性能进行对比。湿度调节时,先将实时环境相对湿度设定为75%RH,而目标湿度设定为20%RH,记录不同方法的调节曲线,用以分析不同湿度控制方法的性能。

不同控制方法对温度以及湿度的调节控制过程如图3所示。其中图3(a)为不同方法对温度调节控制的曲线,其中图3(b)为不同方法对湿度调节控制的曲线。通过对比3(a)可见,本文控制方法较对照组方法能够较快的对温度进行调节控制、曲线波动较小。通过对比3(b)可见,本文控制方法的曲线较对照组方法的曲线不仅最高超调量较小,而且到达目标湿度的速度也更快。说明本文所设计的温湿度智能控制系统,能够较快、较准确地对电力设备运行环境的温湿度情况进行智能控制。

图3 不同方法温湿度调节控制结果

6 结语

本文采用C8051F120单片机作为硬件电路中央控制器,配以人机交互、温湿度采集、执行单元等模块电路,耦合自适应PID算法设计了一种温湿度智能控制系统。通过实验结果显示,本文所设计的温湿度智能控制系统,能够较快、较准确地对电力设备运行环境中的温湿度进行调控,有助于提高电力设备运行的安全系数。