AA8030型铝合金导线火灾前短路熔化痕迹鉴别技术研究

2019-03-24刘义祥范超毅李九霖

李 阳,刘义祥,范超毅,李九霖

(中国人民警察大学,河北 廊坊 065000)

0 引言

AA8030型铝合金导线为Al-Fe-X系列导线,以Al元素为主,其中Fe含量为0.3%~0.8%,Cu含量为0.15%~0.30%,还有Si、Mg、Co等微量元素,相较于纯铝导线,电导率略有升高,且具有更好的抗拉强度和屈服强度[1]。19世纪初,美国最早开始了电工铝合金的研究。1920年,美国、德国、瑞士等国家开始在高压输送线路中使用铝合金导线[2]。1982年,我国上海电缆研究所首先研究了耐热铝合金导线,结束了我国进口耐热铝合金导线的历史[3-4]。随着技术发展,我国的铝合金导线研究日渐成熟,已经得到了广泛的应用。AA8030型铝合金导线是应用最为成熟的导线之一,如:成都欢乐谷、天津普洛斯物流园等场所。虽然得到了大量的应用,但针对该型铝合金导线火灾危险性的相关研究较少,特别是涉及其电气故障熔化痕迹的研究仍较为匮乏。

铝合金导线常用于动力线和架空线路,如果施工不规范,受到外界破坏,较易引起相间短路故障,产生短路高温电弧,引燃周围可燃物,继而引发火灾[5]。由于架空线路往往位于高处,火灾前的短路故障产生的熔化痕迹,受到高温破坏较小,易被发现和提取,其熔化痕迹的鉴定结果是认定此处发生相间短路故障引发火灾的关键证据。早在1977年,Levinson首先使用金相法对导线熔化痕迹进行检验鉴定的研究[6];随后,研究人员对检验鉴定导线熔化痕迹的金相法进行了深入研究,并得到了广泛应用,已成为可信度较高的一种检验鉴定方法。1997年,王希庆等结合调查实践和研究结果,在我国首次提出金相法检验鉴定电气火灾痕迹物证的判据,并建立了国家标准,一直沿用至今[7-8]。随着科学技术的发展,金相法已由定性分析组织特征,发展到自动定量分析,鉴定准确性得到了极大提高。

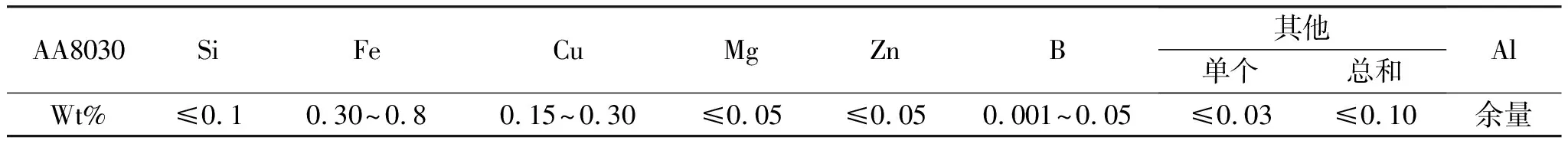

相较于纯铝导线,铝合金导线由于多种微量元素的加入(如表1所示),其自身性能发生了改变,因此在短路高温电弧作用下,导线的熔化和凝固过程也必将发生改变,产生的熔化痕迹也将出现典型特征和变化规律。因此,如何对火灾现场中AA8030型铝合金导线短路熔化痕迹进行判断,从而认定其火灾前发生了短路故障,目前尚未找到相关研究资料。本文将根据《电气火灾痕迹物证鉴定方法》(GB/T 16840)的相关内容,模拟制备火灾前短路故障熔化痕迹,分析熔化痕迹的形状特征,为现场提取痕迹物证提供参考,用金相法对熔化痕迹进行组织分析,为检验鉴定提供依据。同时,考虑短路电弧热作用过程的复杂性,分析短路电弧能量对短路故障熔化痕迹特征的影响规律,提高AA8030型铝合金导线火灾前短路故障熔化痕迹检验鉴定的准确性和可靠性。

1 试验部分

1.1 试验材料

单股聚氯乙烯AA8030型铝合金导线,横截面积为6 mm2,上海起帆电缆有限公司生产;5%HF水溶液;牙托水、牙托粉、氧化铝抛光粉等。

表1 AA8030型铝合金导线元素质量百分比(%)[9]

1.2 仪器设备

(1)电气火灾故障模拟及痕迹制备装置(自主研发):高速采集短路瞬间的电压、电流值,采集频率1.5×104Hz,测量精度为电压0.1 V,电流0.1 A,主要用于模拟发生导线间的短路故障、过电流故障;(2)YMP-1金相试样磨抛机;(3)Zeiss AxioObserverA1倒置型金相显微镜;(4)XTL-340型体视显微镜(上海长方光学仪器有限公司制造)。

1.3 样品制备

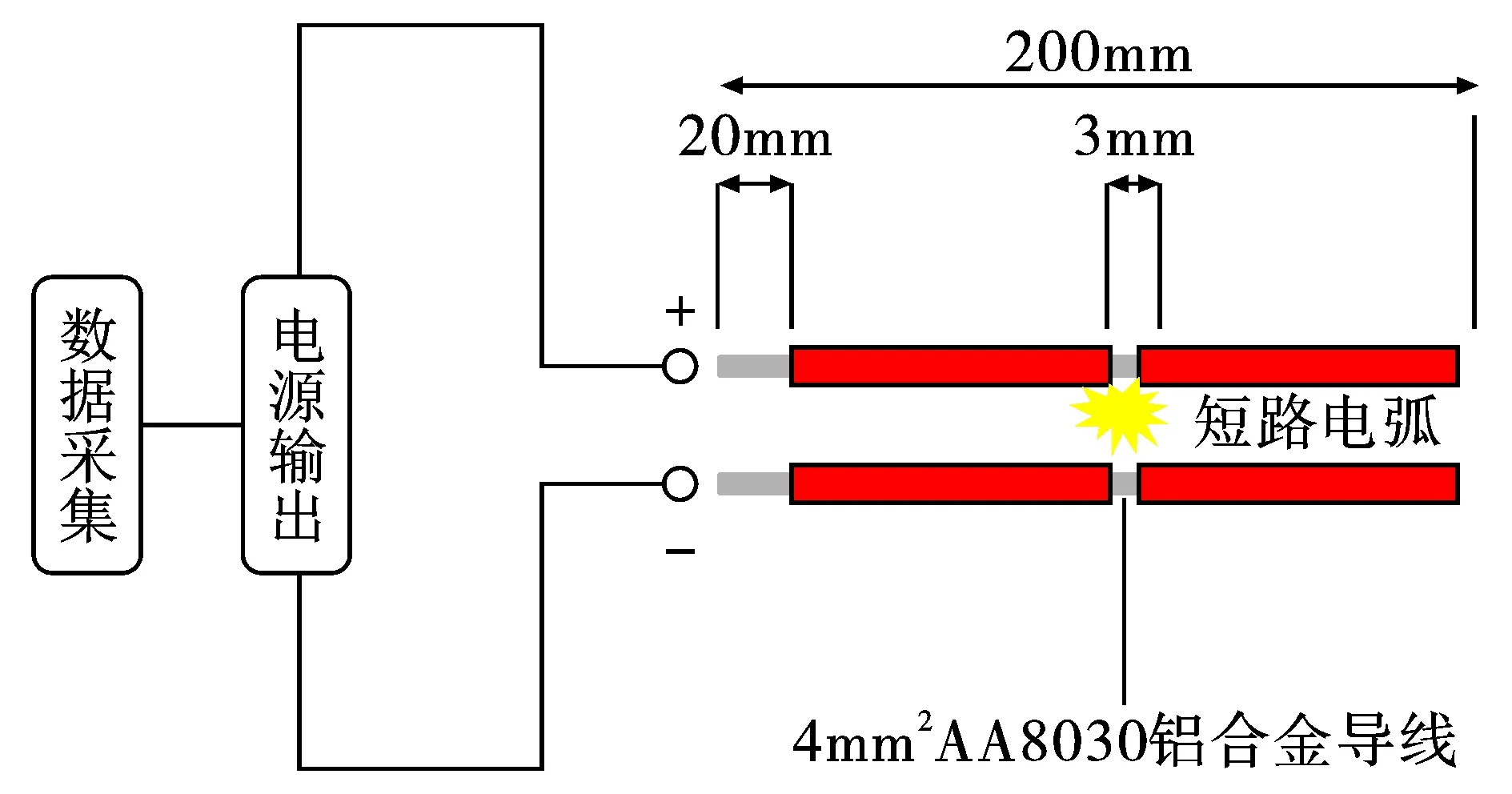

如图1所示,根据导线的常见布线方式,选取200 mm的两根铝合金导线,中间部位去除3 mm的绝缘,模拟绝缘层的机械损伤缺口,在缺口处短接两根导线,以保证周围绝缘层在高温电弧作用下产生热分解气体,参与熔化痕迹的形成过程中,贴近真实故障作用场景。分别设定短路触发电流为80 A、120 A、160 A、200 A、240 A,间接控制电弧激烈程度,同时记录每个短路过程瞬间的电压、电流及持续时间,

图1 AA8030型铝合金导线火灾前短路故障制备示意图

计算短路电弧能量,如公式(1)所示[10]。

(1)

式中,Un为瞬时电压值(V);In为瞬时电流值(A);Tn为短路时间(S);Warc为电弧能量(J)。制备约500个熔珠,统计分析短路释放能量对熔化痕迹形状和组织特征的影响。

2 试验结果

2.1 火灾前短路熔化痕迹宏观特征

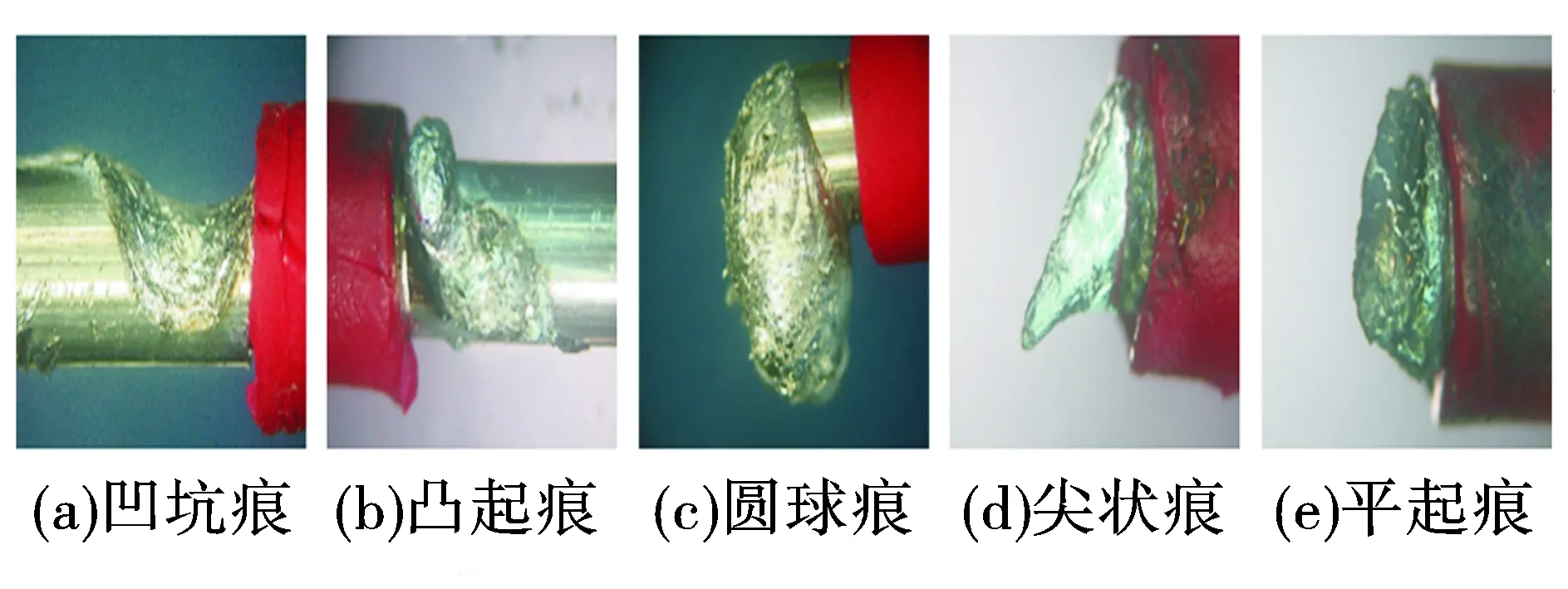

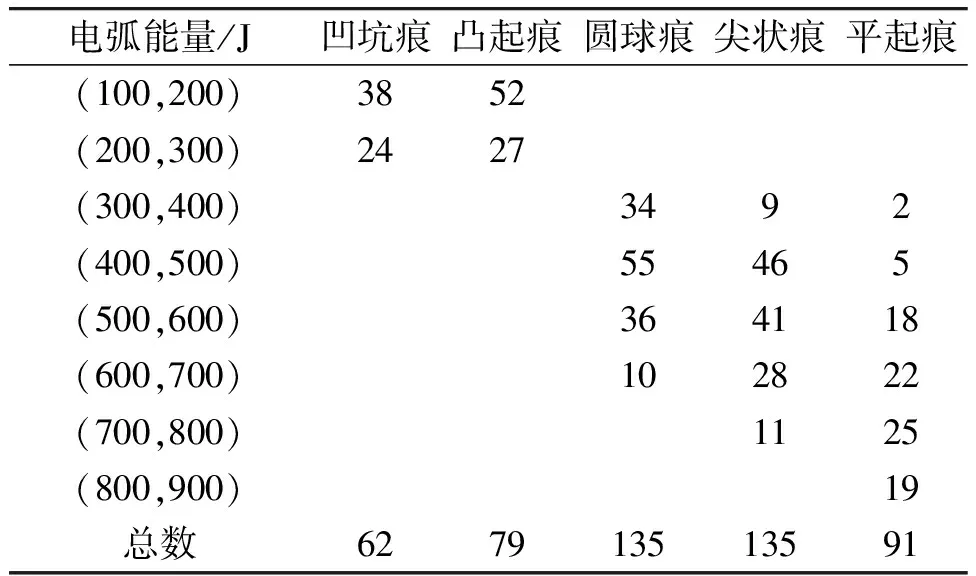

如图2所示,AA8030型铝合金导线发生相间短路故障时,将产生5类熔痕,分别是:凹坑痕、凸起痕、圆球痕、尖状痕和平起痕。如表2所示,在制备的500个短路熔痕中,圆球痕和尖状痕的数量最多,分别达到了134和135个,其次是平起痕的90个。估算各个短路故障发生时的电弧能量,发现所测短路熔痕的电弧能量最大值为856.79 J,最小值为109.44 J,故将电弧能量值分布范围设定为100~900 J,区间长度为100 J。分析表2可知,出现凹坑痕和凸起痕时,往往电弧能量较低,通常在300 J以

图2 AA8030型铝合金导线短路熔化痕迹典型宏观特征(500×)

表2 各个电弧能量区间短路熔化痕迹宏观特征类型分布

下,不会造成导线熔断,只会产生凹坑痕和凸起痕;当电弧能量高于800 J时,由于电弧作用过于猛烈,圆球痕和尖状痕也会消失,仅留下平起痕。

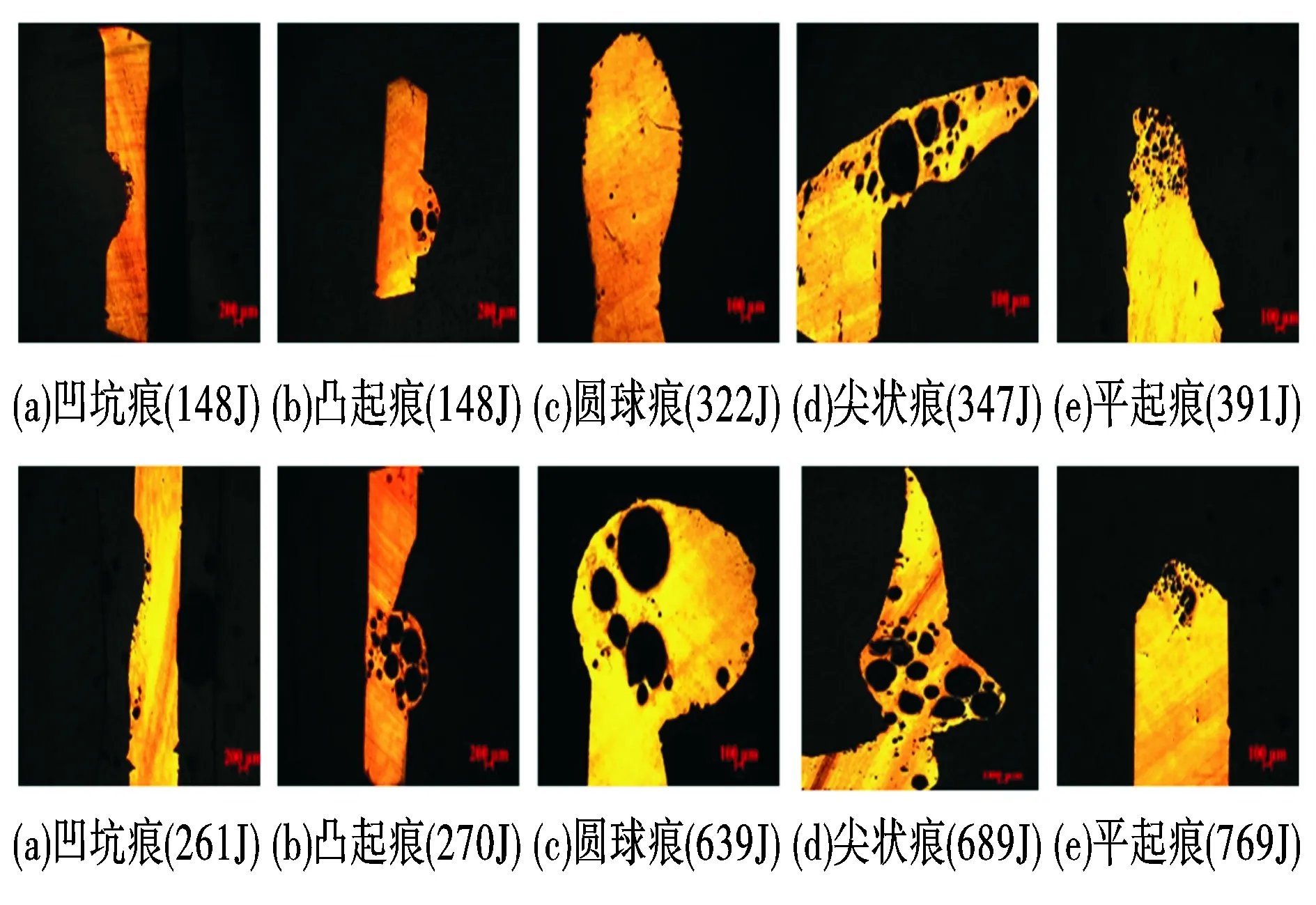

2.2 火灾前短路熔化痕迹孔洞特征

如图3所示,AA8030型铝合金导线火灾前短路熔化痕迹横截面中,相较于纯铝导线火灾前短路熔痕[11],孔洞的数量较多,各类宏观特征的短路熔化痕迹孔洞分布特征有所不同:对于熔化区较小,靠近本体的凹坑痕和平起痕,存在数量较多的细小孔洞,短路电弧能量对孔洞的形成影响不大;对于熔化区相对较大,突出于导线本体之外的凸起痕、圆球痕、尖状痕,多数情况下内部孔洞数量较多,多为大孔洞,仅在电弧能量较小的圆球痕中,个别熔痕出现少而小的孔洞,尖状痕孔洞多靠近本体。

图3 各种宏观类型的高低电弧能量短路熔化痕迹内部孔洞特征(500×)

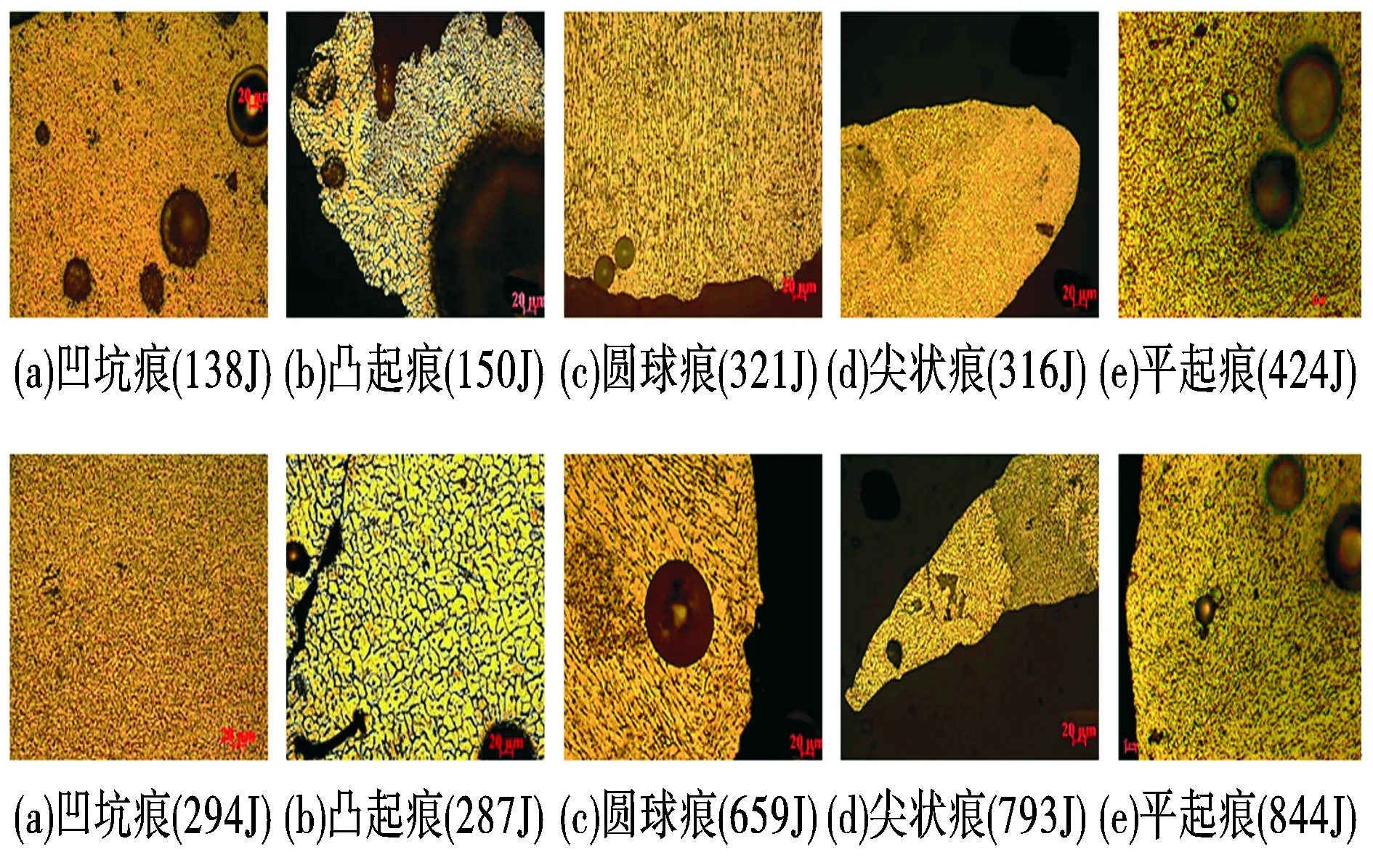

2.3 火灾前短路熔化痕迹组织特征

如图4所示,AA8030型铝合金导线火灾前短路熔痕金相组织中,各类宏观特征的熔化痕迹内部的组织特征也不尽相同:对于熔化区残留量较少的凹坑痕、平起痕,甚至个别的尖状痕,其组织非常致密,浸蚀难度大,但与本体之间存在明显的界限;对于熔化区残留量较多的凸起痕、圆球痕和多数尖状痕,熔化区远离本体的两端组织呈现树枝晶,晶粒生长方向性显著,越靠近本体区组织越细密,有时熔化区的组织呈分区分布,熔化区组织与本体存在明显的分界线。

图4 各类宏观类型的高低电弧能量短路熔化痕迹金相组织特征(500×)

3 分析与讨论

3.1 电弧能量对火灾前短路熔痕宏观特征的影响分析

当带电导线直接短接,相间电阻接近于零,回路电流迅速增大,致使短接点位置发热熔化,连接处出现缝隙,产生高温的短路电弧,电弧温度在6 500 K以上[10]。在短路电弧的高温作用下,短接点导体金属瞬间熔化,缝隙增大,电弧熄灭。因此短路电弧具有温度高,持续时间短,作用范围小的典型特点[5,10]。短路电弧产生的能量传递,主要是通过热传导、热辐射和热对流的方式,除少数能量用于向周围空气辐射热量外,多数能量集中用于短接点处的局部导体材料。在电弧的作用下,金属导体瞬间熔化,由于温度突然升高,周围浮力气压突然增大,产生类似爆炸的冲击波,也称为电爆炸,冲击波赋予高温液态金属动能,产生明显的喷溅现象[5]。电弧能量越高,电爆炸的现象越明显,冲击波的动能越大,对液体金属的冲击越大,加之AA8030型铝合金导线熔点较低,电弧能量越高,赋予高温液体金属能量越大,液态金属的温度相对越高,流动性更好,因此,解释了电弧能量越高,本体熔化区越小,越易形成平起痕的宏观现象。在实际的火灾调查过程中,如果现场发现铝合金导线呈现平起痕,可间接地说明此处电弧出现了明显的喷溅现象,其正下方可能残留有证明力更强的短路迸溅熔珠。

3.2 短路熔化痕迹内部孔洞特征的影响因素分析

短路高温电弧发生后,作用到短接点处的导体,致使导体熔化,成为高温液态金属。假设高温液态金属始终不凝固,其内部孔洞的变化过程为:高温液态金属流动过程中,将液体周围的气体卷吸进入到高温液态金属中,分散在液态金属中的气体,首先发生汇集,逐渐形成集中的气泡,随着气泡的体积增大,其浮力作用增大,随后慢慢溢出[12-14]。上述过程建立在液态金属不冷却凝固的假设条件下,短路熔化痕迹形成时,高温电弧熄灭后,高温液态金属温度逐渐降低,随之流动性减弱,气体溢出的阻力增加,逐渐由液态变为固态,此时气体将残留在固态金属中,形成熔化痕迹二维横截面看到的孔洞特征。因此,影响短路熔化痕迹内部的孔洞特征的因素有:(1)灭弧后高温液态金属的起始温度。高温液态金属起始温度越高,液态金属的流动性越好,卷吸进入的气体量大,凝固时间越长,气体有充足的时间汇集成气泡,此为高能量短路电弧作用下,在短路熔化痕迹内部易出现大孔洞的主要原因。(2)高温液态金属周围环境的导热性。电弧作用时间短,作用范围集中,对周围环境的加热作用有限。高温液态金属周围主要存在两种物质,一种是周围的空气环境,另一种是导线本体。相对于周围空气环境,导线本体为金属,导热性更好,热容量更大,可迅速将热量导走,因此靠近本体区的液体金属温度低,液体内的物质向此处流动,此为孔洞往往出现在靠近本体区的原因。(3)高温液态金属的自身体积。高温液态金属附着在导线本体上,液态金属体积越大,自身所含的能量越大,加之质量-比表面积的比值增大,导致散热减慢,因此其凝固所需时间较长,液态金属中分散的气体有时间汇集。对于凹坑痕和平起痕,熔化区体积小,凝固时间短,分散的气体来不及汇集,因此形成分散的小孔洞。总之,熔化痕迹孔洞的形成受电弧能量、熔化痕迹宏观特征等多种因素的综合影响,需要综合考虑。

3.3 短路熔化痕迹内部组织特征的影响因素分析

根据金属凝固学原理[12-14],液体金属的凝固过程,主要受过热度和过冷度的影响。过热度是指在一定的压力条件下,合金实际温度与液相线凝固温度的差值,此处是指短路高温电弧作用后,高温液态金属起始温度与实际凝固温度的差值,决定着在液态阶段合金的冷却速度。过冷度是指合金的液相线凝固温度与实际结晶温度的差值,此处是指合金的熔点温度(液相线)与周围环境温度的差值,理论上认为外界环境温度为室温。金属凝固得越快,越易形成树枝状晶粒,凝固得越慢,越易形成等轴状稳定晶粒。因此,影响短路熔化痕迹内部晶粒组织特征的因素主要有:(1)灭弧后高温液态金属的起始温度。此温度决定着短路后液态金属的过热度,起始温度越高,凝固所需要的时间越长,内部晶粒具有充足的时间进行凝核、长大,短路电弧能量越高,传导液态金属的热量越高,此时高温液态金属具有更高的起始温度,此为高能短路电弧产生的熔化痕迹晶粒更大的原因所在。(2)高温液态金属周围环境的导热性。与孔洞影响因素的分析类似,高温液态金属周围的两种物质,温度接近于室温,将形成由熔体中心向周围物质逐渐降低的温度梯度场,此造成短路熔化痕迹的晶粒生长方向性显著;对于凸起痕,由于导线本体接触面较小且周围导体对空气散热具有包裹性,热量不易散出,因此凹坑痕形成的晶粒组织更加粗大。(3)高温液态金属的自身体积。同孔洞影响因素的分析,高温液态金属自身体积越小,凝固速度越快,晶粒来不及凝核、长大,因此造成凹坑痕和平起痕晶粒非常细小,尖状痕尖部组织的晶粒较为细小。总之,液体金属的凝固速度决定着短路熔化痕迹的晶粒组织特征的形成,凝固速度取决于过热度和过冷度。对于火灾前短路熔化痕迹来说,理论认为其在室温条件下凝固,因此短路电弧能量以及熔化痕迹的宏观特征对于组织特征的形成有显著影响。

4 结论

4.1 AA8030型铝合金导线发生火灾前相间短路故障可形成凹坑痕、凸起痕、圆球痕、尖状痕和平起痕5类熔化痕迹,火灾现场发现凹坑痕和凸起痕说明电弧能量较低,通常在300 J以下,发现平起痕说明当时短路故障电弧能量较高,通常在500 J以上。

4.2 AA8030型铝合金导线火灾前短路熔化痕迹内部孔洞较多,以致密的树枝晶为主,晶粒生长具有较强的方向性,孔洞、晶粒分析时需要结合熔化痕迹的形状特征,凹坑痕和平起痕孔洞较小、分散,组织最为致密,凸起痕和圆球痕组织相对粗大,多为集中大孔洞。