3 000 m3拱顶油罐力学响应分析

2019-03-24王乙程李鸿烨

李 玉,王乙程,李鸿烨

(1.中国人民警察大学,河北 廊坊 065000; 2.毕节市消防救援支队,贵州 毕节 551700)

随着我国经济的发展,石油的需求和贮备量不断增长。固顶罐相较于外浮顶罐和内浮顶罐具有造价低廉、制造简便、钢材利用率高等特点,立式拱顶储油罐是最普遍的罐型之一。当油罐处于火灾环境下时,罐体材料受温度升高的影响,强度逐渐降低,油罐内部压力逐渐升高,随时都有发生失效的危险。研究常温条件下拱顶油罐的力学性能是研究火灾条件下油罐性能的基础。

1 3 000 m3拱顶罐模型参数

油罐罐底半径为9 515 mm,其中有65 mm的外侧底板,油罐底部内半径为9 450 mm,罐底板厚度均为8 mm。油罐罐壁共分为8层,从最底部开始,第一层罐壁的厚度为12 mm;第二层、第三层罐壁厚度为10 mm,高度为1 580 mm;第四层、第五层罐壁厚度为8 mm,高度均为1 580 mm;第六层、第七层、第八层厚度均为6 mm,第六层和第七层高度为1 580 mm、第八层高度为1 180 mm;每两层罐壁之间使用厚度为6 mm、高度为3 mm的焊缝连接。第八层罐壁上方连接包边角钢,包边角钢规格为75 mm×75 mm×8 mm。顶部罐壁板与包边角钢通过罐壁顶部焊脚为6 mm的三角形焊缝连接。油罐罐顶由中心顶板和罐顶板拼接而成:中心顶板为直径2 000 mm、厚度6 mm的圆板;罐顶板为长度8 715 mm的弧形钢板,钢板半径为22 680 mm。罐顶板与包边角钢成24.5°,罐顶板与包边角钢通过焊脚为4 mm的三角形焊缝连接。油罐所使用的材料为Q235-A和Q235-A,F,各不同部位所使用的材料参数见表1。

2 拱顶罐有限元模型的建立和网格划分

单元类型的选择,取决于模型的主要结构、载荷的加载条件和模拟计算的分析目的。本文所做的主要是静力分析,而且拱顶罐的各结构厚度远小于拱顶罐的直径,因此选取PLANE183单元作为模拟使用的网格单元。PLANE183是高阶2维8节点单元,具有二次位移函数,可很好地适应不同规则模型的分网。PLANE183单元具有塑性、蠕变、应力刚度、大变形及大应变的能力,可以模拟接近不可压缩的弹塑性材料的变形,如图1所示。

表1 3 000 m3拱顶罐材料参数表

图1 PLANE183结构图

3 000 m3拱顶罐属于轴对称结构,采用轴对称模型进行分析。网格划分方式为自由网格划分和映射网格划分相结合,罐底和罐壁部分通过映射网格划分的方式进行,这样产生的网格单元面积大;对于结构造型较为复杂的包边角钢、罐顶和焊缝结构,使用限定单元面积的自由网格划分,一方面确保网格划分的精度,一方面保证连接部位的匹配。划分后单元总数量为286 997个,节点总数为924 186个。

3 边界条件和载荷

对罐底板施加固定约束,该约束施加在罐底板的底面上,保证罐底和地面处于固定状态,不会发生任何方向的位移。对该模型的对称轴施加对称约束,即对罐底中心截面和罐顶中心板中心截面施加对称约束,保证模型的对称性。由于拱顶罐的特性,要考虑重力、储液静压力和蒸气压的作用。

重力:

G=mg=ρVg

(1)

式中,G为油罐自重,N;ρ为罐体材料密度,kg·m-3;V为罐体材料体积,m3;g为重力加速度,9.8 m·s-2。

储液静压力:

Pg=ρgh

(2)

式中,Pg为液体静压力,Pa;ρ为液体密度,kg·m-3;g为重力加速度,9.8 m·s-2;h为距离液面高度,m。

拱顶罐中油品的静压力为三角形分布,随着高度的上升而减少,如图2所示。

图2 拱顶罐液体静压力分布

拱顶油罐的设计压力取安全阀的极限工作压力,正压1 960 Pa,负压490 Pa。对于试验压力,取正压的1.1倍。当拱顶罐处于普通工作状态时,其内部气压不会造成安全阀启动,更不会达到设计的正压极限。当处在火灾条件时,拱顶罐受周围火焰的影响,内部温度上升,液体蒸发速率增加,内部气压上升,当达到1 960 Pa时,安全阀开启。此时会出现两种不同的情况:(1)如果拱顶罐内的气压上升速率小于安全阀工作时的降压速率,罐内的气体会不断泄出,压力出现下降的趋势,油罐压力也将会趋于稳定。(2)如果拱顶罐内气压上升速率大于安全阀的泄压速率,罐内气压仍会上升,压力不断增长,达到拱顶罐的失效极限条件时,拱顶罐便会在高压作用下发生撕裂。因此,在发生火灾时,拱顶罐内气体产生速率和安全阀泄压速率的大小,就是拱顶罐在火灾中能否处于安全状态的关键。

在不同的温度下,汽油的饱和蒸气压P不同。通过翻阅资料,汽油的饱和蒸气压P与温度T之间遵循拟合公式(3):

lnP=-2870.835562/T+13.37244249

(3)

4 计算结果

结合立式拱顶油罐的实际情况,选取第四强度理论,即MISES应力进行分析。应力值可用公式(4)计算:

式中,σ1,σ2,σ3分别指第一、二、三主应力。

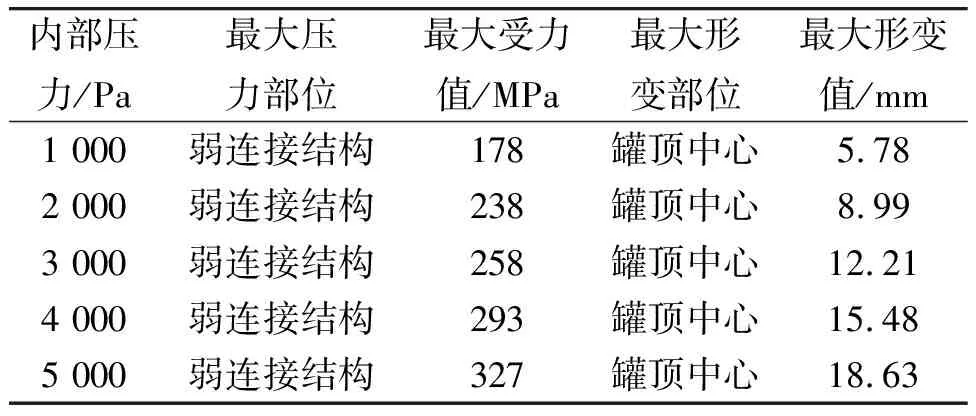

不同压力下的计算结果如图3~图7所示。由图3~图7可以得出:对于3 000 m3拱顶罐,在其内部压力上升的情况下,承受力最大的部位为设计中的弱连接结构,该部位最容易失效。不同载荷下,拱顶油罐的最大应力值见表2。可以看出,当拱顶油罐内部压力为2 kPa时,其最大应力为238 MPa,大于材料屈服应力235 MPa,可能发生失效破坏。火灾条件下,当内部压力与泄压阀压力之差大于2 kPa时,同样也会发生失效。此时的失效变形最大位移为8.99 mm,位于拱顶顶部。

表2 3 000 m3拱顶罐模拟结果

图3 1 000 Pa内压力模拟结果图

图4 2 000 Pa内压力模拟结果图

图5 3 000 Pa内压力模拟结果图

图6 4 000 Pa内压力模拟结果图

图7 5 000 Pa内压力模拟结果图

5 结论

以3 000 m3拱顶油罐为例建立拱顶油罐的有限元模型,分析不同罐内压力下罐体的力学响应特性。对于3 000 m3拱顶油罐,当内部压力为2 kPa时,其最大应力为238 MPa,大于材料屈服应力235 MPa,可能发生失效破坏;最大变形为8.99 mm,位于拱顶顶部位置。研究结果可为现场油罐失效预警提供参考判定数据。