高速公路水泥粉煤灰碎石桩复合地基施工工艺研究

2019-03-23安徽省交通控股集团有限公司安徽合肥230088

束 乐 (安徽省交通控股集团有限公司,安徽 合肥 230088)

1 引言

水泥粉煤灰碎石桩因能显著提高地基承载力、处理地基稳定性好、后续沉降小等优势,目前越来越多运用到高速公路软基处理中[1],因此有必要了解高速公路水泥粉煤灰碎石桩复合地基施工工艺。水泥粉煤灰碎石桩地基处理用打桩机等机具制成的一种具有一定粘结强度的桩,并由桩、桩间土和褥垫层一起组成复合地基的地基处理方法[2]。常有长螺旋钻机取土、管内泵压混合料灌注成桩或振动沉管灌注成桩两种施工工法。

水泥粉煤灰碎石桩(CFG桩)适用于软土、黏性土、粉土、砂性土、杂填土及湿性黄土等地基加固。对淤泥质土应按地区经验或通过现场试验确定其适用性[3]。

2 施工主要内容及主要材料

2.1 施工主要内容

①原地面处理;②测量放样;③钻机就位;④钻孔或沉管;⑤泵压灌注混合料或投料拔管;⑥成桩检测及验收。

2.2 水泥粉煤灰碎石桩的主要材料

粉煤灰是燃煤发电厂排出的一种具有一定活性的工业废料,在CFG桩体混合料中,它既是细骨料,又有低强度等级水泥的作用。粉煤灰的掺入可改善混合料的和易性和可泵性,提高混合料的后期强度[4]。

水泥一般采用32.5普通水泥。混合料的密度一般为 2.10 t/m3~2.2 t/m3。

3 水泥粉煤灰碎石桩施工工艺

3.1 原地面处理

①对原地面进行清理和整平,将路基范围内原地面上淤泥、树根、草皮、腐植土等全部挖除,为旋喷桩施工做好场地平整。

②做好临时排水设施,疏干场内积水,使周边水不再进人场内,雨水、渗水随时排出。

③做好临时储备材料及设备场地。

④完成现场便道及临时用水、用电工程。

3.2 测量放样

按照设计提供的控制点,使用全站仪进行放样,准确定出高压旋喷桩区域的控制桩,并使用钢卷尺按照桩距传递定出桩位位置,同时用钢条或电焊条做出标记,并以白石灰做标识,确保桩机准确就位。

3.3 钻孔

3 .3 .1 沉管法钻孔

根据设计桩长、沉管入土深度确定机架高度和沉管长度,并进行设备组装。桩机就位,保持桩管垂直,垂直度偏差不大于l%;若采用预制钢筋混合料桩尖,需埋入地表以下300mm左右。开始沉管,为避免对邻桩的影响,沉管时间应尽量短。

详细记录激振电流变化情况,每钻孔1m时应记录1次。

3 .3 .2 长螺旋钻机钻孔

桩机就位,保持桩管垂直,垂直度偏差不大于l%。刚进行钻孔时,关上钻头阀门,向下移动钻杆至钻头触地时开动马达进行钻进。应遵循“先慢后快”的原则,并检查钻孔的偏差,及时纠正。在成孔中发现钻杆难钻或摇晃,需放慢进尺,防止桩孔发生偏斜和钻具损坏等情况。

认真记录开钻时间、钻进速度、成桩瞬间电流、各种地质条件下电流值等数据,并对地质进行复核[5]。

3.4 验孔

钻至设计标高后,对于使用沉管法施工时,要清底、夯实孔底,沉渣不得大于100mm,并用不小于35kg的重锤将孔底夯实。若孔底出现少量地下水,可投入拌合料,并将其夯实。

成孔经自检合格后,必需报监理工程师确认后才能终孔。若地质与设计不符,应及时做好变更设计。

3.5 混合料拌制

混合料搅拌应采用搅拌站集中拌和,必须根据配合比严格配料。

混合料搅拌时间务必大于每盘料60s以上,混合料坍落度控制在160mm~200mm。

混合料采用混凝土罐车送至施工工地。在运送及现场等待过程中,混合料混凝土罐车务必慢速旋转,不得停转。

在每次卸料前,务必使得运输车强制搅拌30s,以防止混合料发生离析[6]。

3.6 灌注混合料及拔管

①采用沉管法成桩,等沉管达到设计标高并停机后,应尽快用料斗完成空中投料,直到管内混合料顶面与钢管料口平齐。首次投料留振5s~10s再开始拔管,拔管速率按工艺性试验参数进行控制,一般宜为1.2m/min~1.5m/min。如果灌注拌合料不足,可以在拔管过程中,空中向管内投料补给。成桩后桩顶标高应高出设计桩长0.5m,且浮浆厚度不超过20cm。

②采用长螺旋钻机管内泵压混合料灌注成桩,钻孔当达到设计标高时,不得继续钻孔,钻杆芯管充满混合料后开始拔管,同时确保连续匀速拔管,拔管速度应与混合料的泵送量需相匹配,混合料灌注过程中要确保混合料面至始至终高于钻头面15cm~25cm。拔管速率应根据工艺试验参数控制,一般宜控制在2m/min~3m/min。每根桩投料量要大于设计的灌注量。施工桩顶高程通常要高出设计高程的50cm。成桩后,桩顶进行盖土封顶并开始养护。灌注过程中,应认真记录好灌注时间、拔管提升速度、混凝土坍落度、混凝土实际灌注量等相应的数据。

3.7 质量控制

①提钻前需开动混合料输送泵,将管道内的混合料填充满,特别是地下水比较丰富的地段;提钻的过程中严禁旋转钻头,避免泥土掉入桩中形成断桩。

②要控制好拔管速度,拔管过快易造成局部缩颈或断桩;拔管太慢振动时间过长,会使桩顶浮浆增厚,易使混合料离析。拔管过程中不宜反插留振。在淤泥质土层应放慢拔管速度。

③提至桩顶后亦需停置10s~30s泵送混合料,保证桩头质量。

④桩体混合料终凝前不能对桩体产生扰动。

⑤截桩头时采用专用圆盘锯进行切割。

⑥做到一机一人进行旁站,检查桩位的偏差、钻杆的垂直度,控制钻孔深度及混凝土灌注速度,做好旁站记录。

3.8 施工机械

装备、机械设备应结合试桩确定的施工方案、机械、人员组合、工期要求进行合理配置;施工CFG桩需要配置长螺旋钻机或振动沉管打桩机、发电机、混凝土输送泵,装载机、自卸汽车、挖掘机、小型挖掘机、混凝土罐车、全站仪、水准仪。

3.9 材料消耗

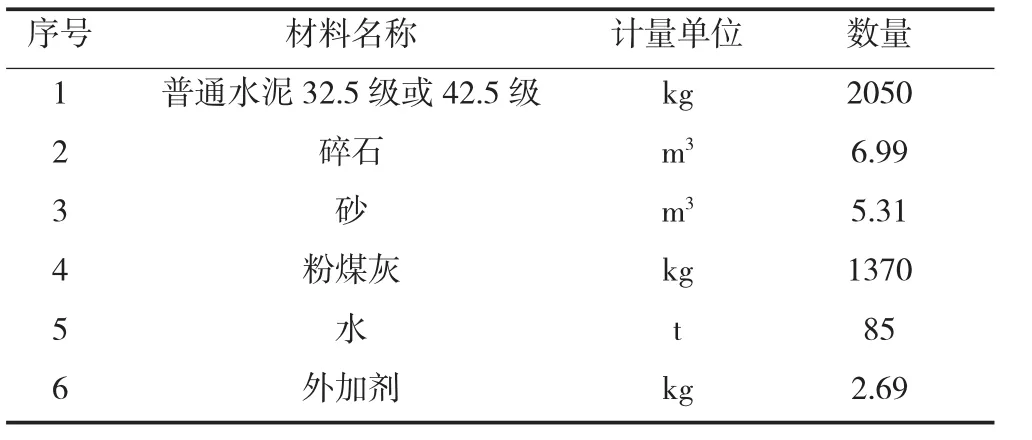

当CFG桩桩径50cm,桩身混凝土强度为C15时,每米CFG桩实际耗用混凝土量是理论数量的1.15~1.35倍,具体材料消耗见下表。

直径50cmCFG桩10m3混凝土的材料用量分析表

3.10 施工效率

钻机每天的工作效率,与所施工桩长密切相关,在不考虑其他条件的影响下,对于平均桩长10m左右时,每天可以施工约38根,总桩长约380m;若桩在20m左右时,每天施工约32根,总桩长约650m。

4 结语

本文结合皖北某高速公路水泥粉煤灰碎石桩软土路基处理工程实践,详细阐述了水泥粉煤灰碎石桩软土路基处理原地面处理、测量放样、钻机就位、钻孔或沉管、泵压灌注混合料或投料拔管、成桩检测及验收等施工工艺,并测算出水泥粉煤灰碎石桩软土路基处理的主要材料消耗和施工效率,为同行业进行水泥粉煤灰碎石桩软土地基处理提供参考。