钢结构高强度螺栓抗滑移连接件滑移系数研究

2019-03-23李俊敏王勇周雨

李俊敏,王勇,周雨

(1.南京理工大学紫金学院,江苏 南京 210023;2.中国矿业大学机电工程学院,江苏 徐州 221006;3.徐州市产品质量监督检验中心,江苏 徐州 221000)

0 前言

高强度螺栓因为施工简便、迅速、耐腐蚀性能好、焊接性能好等优点,目前已成为钢结构工程连接的重要手段。而被连接件与连接件之间的摩擦力用来抵抗钢件滑移的,而该摩擦力将决定了高强度螺栓的承载能力,由此产生了滑移系数。

因此,该承载能力主要是由钣金件之间的抗滑移系数决定的。同时,两个钣金件之间的摩擦阻力也是由抗滑移系数也决定的。根据《钢结构工程施工及验收规范》(GBJ50205-2001)和国家标准《钢结构高强度螺栓连接技术规程》(JGJ 82-2011)的规定,要求钢结构构件制造后和安装前,必须进行抗滑移系数的试验测定以及复验。依据《铁路钢桥栓接板面抗滑移系数试验方法》(TB/T 2137-1990)规定,高强度螺栓和抗滑移连接件的抗滑移系数在安装前必须确认,抗滑移系数必须高于高强度螺栓和抗滑移连接件出厂时的设计要求,只有在确认满足该条件时才能使用。

目前,在关于不锈钢类的螺栓连接节点的承载力的研究方面,国外一些专家取得了一些的成果。KIM等人[1]通过多个试验,并根据试验获得的数值,研究了关于连接薄钢板的净截面和该薄钢板的承压承载能力的设计方法,根据该设计方法将获得关于该螺栓连接的极限承载力和相应的失效模式,并估计了螺栓失效和翘曲的失效准则。Bouchai等人[2]对奥氏体不锈钢盖板连接和T型衔接进行了参数分析,对盖板连接考虑了位移限值,而T型连接具有一定的特殊性,其破坏模式的影响需考虑不断增加的载荷。通过摩擦性螺栓连接的两个钢件之间发生滑移将成为该连接的破坏准则,因此摩擦型螺栓连接的承载能力主要与摩擦表面的预压值和滑动系数有关。

本文对Q235螺栓抗滑仪连接件的抗滑移系数进行了试验研究,参考《钢结构高强度螺栓连接技术规程JGJ82-2011》,采用了直径为20mm,性能等级为10.9s级,材质为40Cr高强度螺栓。试验分两个阶段进行,对两个阶段高强度螺栓连接件抗滑移效果的影响进行了比较,得到相应的抗滑移系数,得出改善结果。

1 螺栓连接摩擦面的抗滑移系数理论分析

螺栓连接的受力形式主要分为两种:摩擦型连接和承压型连接,这两种连接方式在承受外力时所采用的计算公式各不相同。

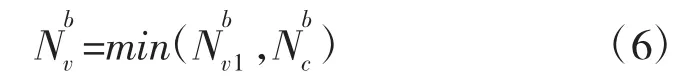

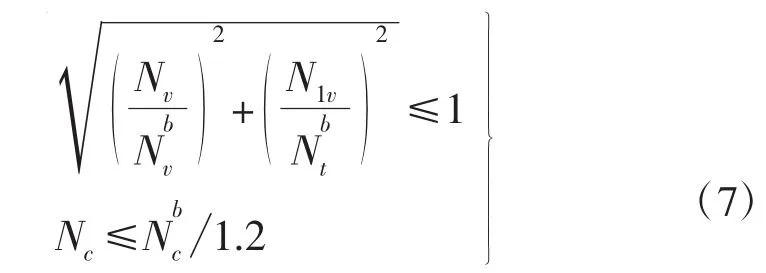

1.1 高强螺栓摩擦型连接计算

将钣金件作为连接件和被连接件时,钣金件之间将产生摩擦力,该摩擦力决定了摩擦型连接件的工作载荷。在抗剪设计中,外部载荷不能超过该摩擦力,因此,该摩擦力决定了连接件的承载力,而摩擦力是由连接件的预紧力、抗滑移系数和剪切面有关。故该连接件的抗剪承载力的计算方式为:

式中:0.9—抗力系数;nf—摩擦面个数;μ—摩擦面滑移系数;P—一个高强螺栓的预紧力。

一个摩擦型高强螺栓连接的抗力承载力设计值为:

式中:Nt为在承受外力的影响下,高强度螺栓的轴向拉力,且当摩擦型高强螺栓的连接件同时承受剪力和拉力时,一个螺栓受剪承载力设计值为:

式中:Nv为一个高强螺栓所承受的剪力。

根据以上计算公式,摩擦型高强螺栓连接时所采用的承载力与连接板的厚度没有关系。

1.2 高强度螺栓承压型连接计算

对于高强度螺栓承压型的连接中,其正常受力状态为连接件和被连接件之间出现相对滑移。当螺栓因自身受到剪切力而被破坏,或螺栓孔壁因承压而被破坏时的所承受的承载力作为极限状态,以该状态作为设计准则。

一个承压型高强螺栓连接的抗剪承载力设计值为:

式中:nv—剪切面个数;d—螺栓杆直径,当剪切面在螺纹处时,按有效面积计算—螺栓的抗剪强度设计值。

一个承压型高强螺栓连接的孔壁承压承载力设计值为:

高强螺栓承压型抗滑移连接件抗剪承载力为:

一个高强螺栓承压型连接同时承受剪力和螺栓轴向拉力时,螺栓的承载力设计值为:

抗滑移系数只与材料的才材质和摩擦面的处理方法有关,符合JG82-91规范。根据以上公式,在同等条件下,若采用承压型连接,其承载力高于摩擦型连接;采用承压型连接时,将减少螺栓用量,减少用钢量。但承压型连接时产生的剪切变形将大于摩擦型连接,且动力性能不如摩擦型连接。故承压型连接智能用于以下三种情况:仅仅承受静力载荷、允许少量滑动位移和间接承受动载荷。

2 螺栓连接摩擦面的抗滑移系数试验研究

2.1 试验总体设计

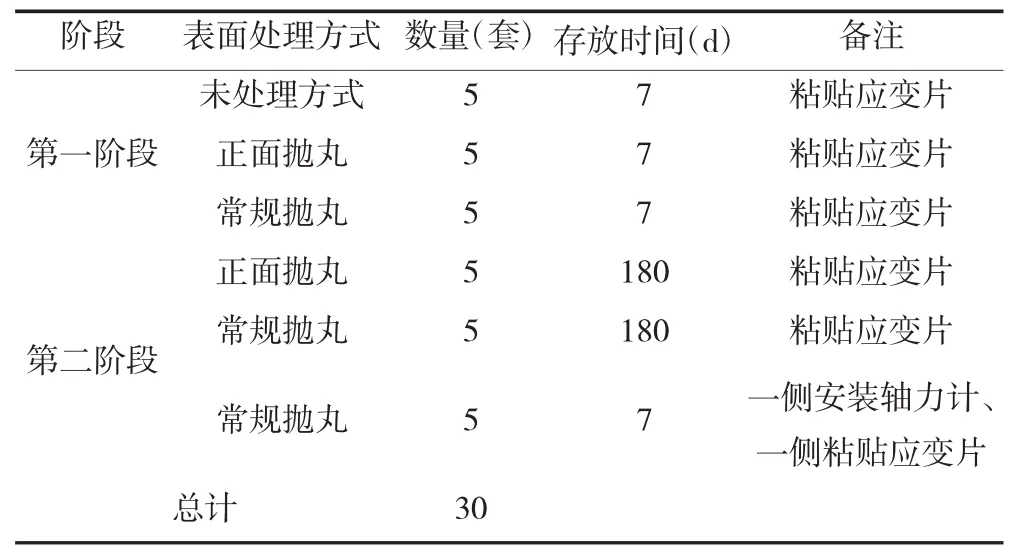

本试验研究抗滑移连接件对摩擦面质量的影响,将从板材材质、摩擦面的处理,以及存放时间等多个因素进行研究,将该试验共分为两个阶段,总体设计方案如表1所示。

表1 总体设计方案

第一阶段主要研究存放时间7天情况下摩擦面抗滑移系数的影响,通过两种抛丸方式的实际试验验证两种抛丸方式对抗滑移系数影响的程度。第二阶段主要是在第一阶段的基础上对存放时间为180天的试件,进行两种抛丸方式的对比研究,对比两个阶段给出详细的分析。

2.2 试件选择

根据规程JGJ82-91规定,选择试验选用二栓型式的试件,高强度螺栓采用材质为40Cr,性能等级为10.9s级,直径20mm,钢板采用材质为Q235钢。试验选用三种摩擦面处理方式,即钢丝刷清除浮锈、正面抛丸和常规抛丸。试验共计有15套试件,每种摩擦面处理方式各选用5套。构件尺寸见表2所示,经验算,板件净截面在拉伸过程中都处于弹性工作状态。

表2 试件尺寸

2.3 试验用仪器设备

①拉力试验机:采用YE-200液压式压力机(济南试金集团有限公司)图1所示。

②自制辅助设备采集系统:辅助设备安装微位移传感器,微位移传感器采用弹簧复位直线位移传感器,其最高精度可达0.005-0.0001mm,采集栓接板两腹板的位移量。应变测试系统采用DH3817动静态应变测试系统(江苏东华测试技术有限公司),是一种高灵敏度、低漂移、全智能化多点巡回采样的数据系统。如图2所示。

③电阻应变片若干,采用胶基应变片,型号为BX120-2AA,规格为2×1,灵敏度为2.06%。应变片粘贴按有关规定执行。

图1 液压式拉伸试验机图

图2 DH3817数据采集系统

3 试验测试过程

第一阶段将钢板试件在干燥的环境下存放一周后进行试验,严禁生赤锈,编号S1-S15。第二阶段存放时间180d的正面抛丸5套、常规抛丸5套,以此来验证正面抛丸是否具有优越性。剩余5套常规抛丸试件用于检验轴力计和粘贴应变片控制预紧力的对比,编号为D1-D15。在高强度螺栓上增加了螺杆粘贴面的个数,选用4个粘贴面,并且在施加预紧力方面采用轴力计和应变片两种方法进行控制,并进行对比,即在一侧两个螺栓孔上安装轴力计及其配套的高强度螺栓,另一侧两个螺栓孔采用安装粘贴有4个应变片的高强度螺栓,加工成四面的高强度螺栓试件。并用数显扭力扳手施加预紧力。

3.1 试验准备

①试验前所有仪器必须进行系统标定。

②选取足够数量的高轻度螺栓,在螺栓无螺纹处进行处理(砂纸打磨、用丙酮清洗),然后把加工好的高强度螺栓按照要求粘贴应变传感器(图3所示),防止应变片在试验过程中被破坏,在测试过程中,引出测试导线,做好防护。或者是在其他外力传递到应变片上造成测量误差,同时做好相应的原始数据记录,并进行编号工作(图4所示)。

③清理加工好的板件,清除掉钢板构件上的毛刺、飞边以、污垢、未处理方式构件上的浮锈以及螺栓螺纹内的污垢,将已加工的摩擦面钢板依次叠好,最后进行构件的组装,并按照不同的处理方式进行测试构件的编号工作。

3.2 测试步骤

①进行标定试验,在拉力机上,对试件轴向进行拉力标定试验。

图3 高强度螺栓实物图

图4 试件组装及螺栓编号

②组装完试件,然后将试件放在压力试验机上,严格对齐试件的轴线和夹具的中心。开始调试相应的试验设备。根据《钢结构高强度螺栓连接技术规程JGJ82-2011》,紧固高强度螺栓分两步完成,首先初拧,然后终拧。初拧时,螺栓预紧力为规定值的50%。终拧时,预紧力在0.95P~1.05P之间,并使用电阻应变仪测量该螺栓预紧力,预紧的同时由PLC采集该预紧力。

③将该试件放置于辅助装置和试验机的夹具中,试件的中心必须与夹具的中心对齐,为抗滑移试验准备,试验机和检测仪器同时调零。

④对试件进行加载试验。首先,将加载的载荷为抗滑移设计值的10%左右,等待1min后,观察试验机的状况,再平稳增加符合,加载的速度为3~5kN/s,直到滑动破坏,辅助装置测得此时滑移载荷,PLC采集数据传送到上位机,并保存实验数据。

在试验过程中,若发生下列情况,则增加的载荷值将作为试件的滑移载荷:

a.试验机发生回针现象;

b.试件侧面划线发生错动;

c.记录仪上变形曲线的突变;

d.试件突然发出“嘣”的响声。

4 试验数据结果分析

4.1 试验数据统计

抗滑移系数计算公式8所示:

式中:Nv—测量的实际滑移载荷值(kN);

nf—力传递摩擦面系数,nf=2;

m—试件一侧螺栓数量,双栓试件,m取2。

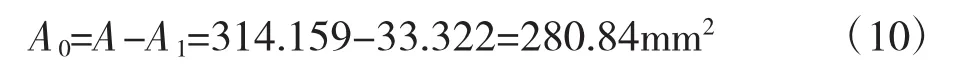

高强度螺栓实际的预紧力的计算按照公式9计算,

式中:P—规范规定的螺栓预拉力P=155kN;

A0—剖面处有效应力面积;

E—弹性模量E=2.1×105N/mm2。

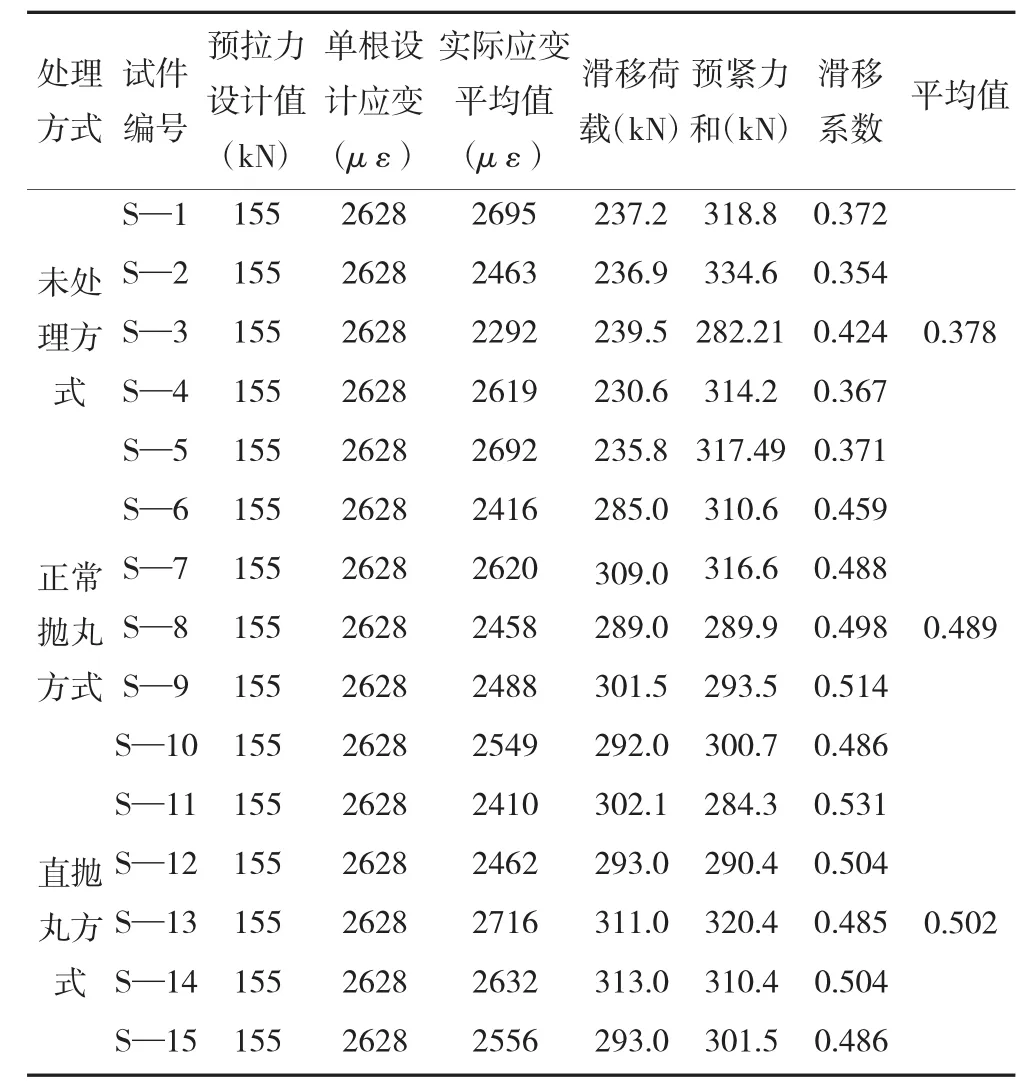

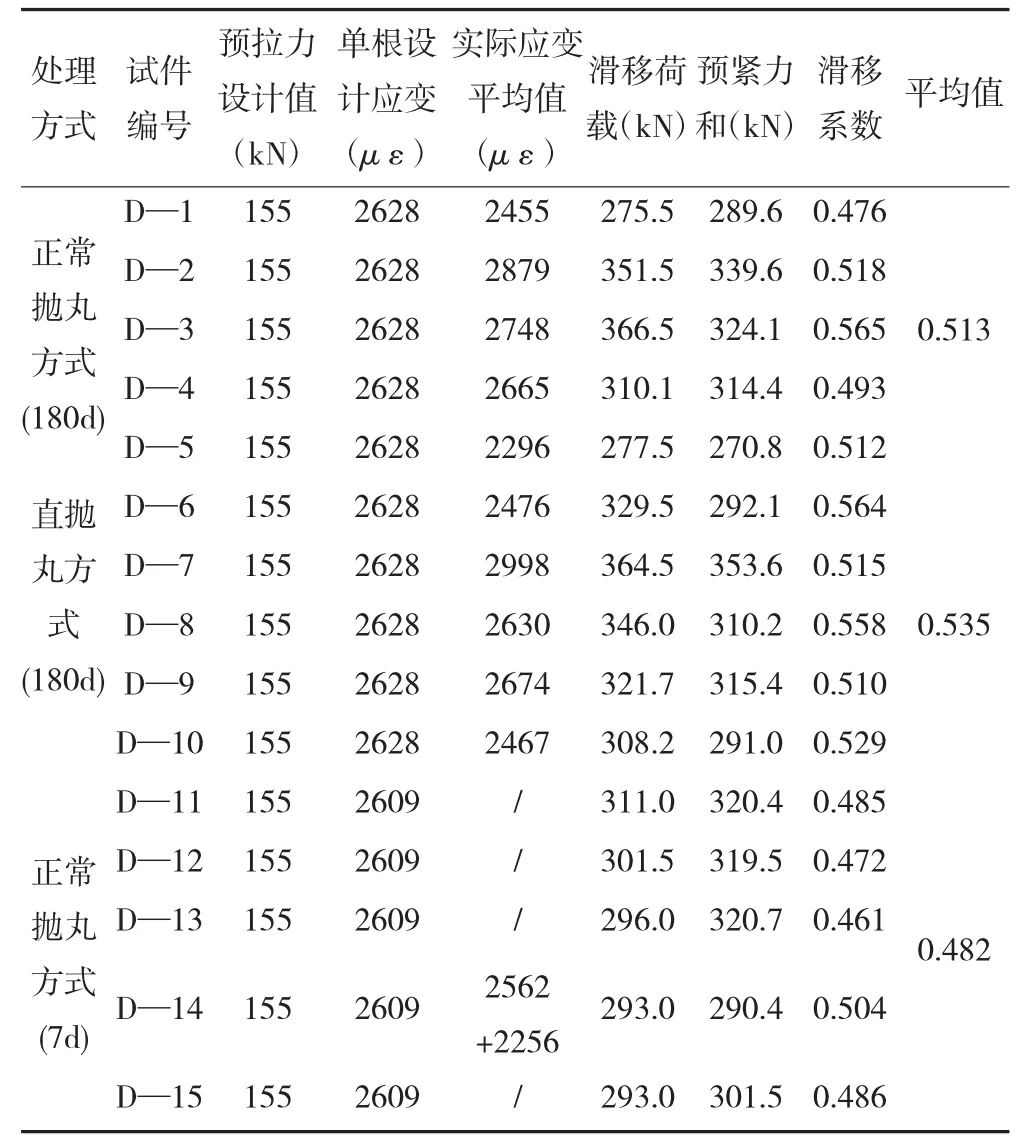

第一阶段统计数据记录如表2所示,第二阶段统计数据记录如表3所示。

表3 第一阶段试验结果

表4 第二阶段试验结果

4.2 数据结果分析

通过上位机采集的数据及根据表2和表3工程试验数据可以看出:

①在存储时间达到80d后,通过正面喷丸的试件的抗滑移系数的平均值比采用常规喷丸的试件高出5%。采用正面喷丸后,板件收到的冲击力较大,粗糙度较高,能够产生更大的摩擦力和更高的抗滑移系数。

②通过比较试验的两个不同的阶段,采用相同的喷丸方式后,正面喷丸和常规喷丸的抗滑移系数均随着存储时间的增加而提高,且采用正面喷丸的抗滑移系数高于常规喷丸6%。

③根据在第二阶段试验中栓杆上粘贴应变片所得到的应变,测试中一个螺杆上不管粘贴两个还是四个应变片的应变结果均是不等的。这充分说明螺栓上的轴力是不均匀的,因此在使用应变片测试控制预紧力时,必须保证在螺栓上至少对称布置一对应变传感器,并取其平均值来计算螺栓的预紧力。

④根据抗滑移系数结果统计,在每个螺杆上粘贴4个应变片的试件得到的抗滑移系数均符合规范0.45的要求,并且有四套试件的滑移发生在安装轴力计一侧。

⑤根据整个试验的操作过程以及试验的结果得到,安装轴力计的试件操作比较简单,而且容易控制其轴力的大小,但在螺栓施加扭力的过程中螺栓的预紧力是不均匀的,在轴力计上是无法反应出来,它并不能完全反应螺栓实际的轴力,违背了50205-2001中的明确规定:抗滑移试验中要采用同批同一性能等级的高强度螺栓连接副。因为安装轴力计要占用一定的螺栓长度,而实际工程中没有相匹配的螺栓,因此轴力计必须有与其相配套的特殊加长的高强度螺栓,实际操作中还要重复使用,这不能保证高强度螺栓同批、同一性能等级的要求。从这些层面上来说选择粘贴应变片的方式测试抗滑移系数准确定较高。

5 结论

高强度螺栓的连接件的抗滑仪系数的试验对工程质量和安全性具有极为重要的作用。根据两个阶段试验结果可以得到:

①现有规范中规定的未处理方式或者钢丝球清除浮锈的方式试件滑移系数不低于0.3的规定是可以保证的;

②将常规喷丸和正面喷丸的除锈方式做比较,正面喷丸具有更大的优越性。但正面喷丸在除锈过程中,对钣金件具有较大的冲击力,经过正面喷丸的样件的表面具有更大的粗糙度。故采用正面喷丸的除锈方式,不但可以提高样件的抗滑移系数,而且久而久之,该样件的抗滑移系数的增长幅度明显比采用常规喷丸的方式高。

③当钢材在干燥的环境中存放时,存放时间将影响抗滑移系数,存放的时间越长,经过处理的样件的抗滑系数就越大。

④对于高强度螺栓的预拉力的控制方式中,使用轴力计的方式操作简单,便于控制;使用粘贴应变片的方式操作复杂,要求高,但获得的数据真实,可信度高;使用扭力扳手的方式获得的数据较离散,可靠性不高。经比较,并根据相关文献不得重复使用螺栓副的要求,通过将应变片粘贴在螺杆上控制预拉力的方式更可靠。