薄膜光学锥形光栅的制备与光学特性分析

2019-03-23葛少博刘卫国李世杰杨鹏飞

葛少博,刘卫国,周 顺,李世杰,杨鹏飞

(1.西安工业大学 光电学院 陕西省薄膜技术与光学检测重点实验室, 陕西 西安 710021)

引言

通过微光学技术与薄膜光学技术的结合[1],可以在光学膜层中制造出特定分布的微结构阵列,实现低损耗的波导[2],以及宽光谱的减反射[3]。在单层介质薄膜中加工出锥形轮廓的光栅结构,可以利用一种薄膜材料形成梯度折射率表面,从而达到减反射的效果[4]。简单的调节锥形光栅结构的尺寸以及占空比,可以得到介于入射面与基底材料之间的轴向等效折射率系数,在材料的选择上具有较大的自由度[5]。

通常,借助半导体制造工艺中的光刻技术、等离子体刻蚀技术可以形成锥形光栅结构[6]。但是,这种方法需要进行多次曝光对准的繁琐操作,制备的光栅结构通过台阶的堆叠,只是达到对锥形结构的一种近似[5]。近年来出现的单点金刚石车削(single-point diamond turning, SPDT)技术已经被广泛用于加工生成各种微结构表面,相关研究[7-8]表明,通过单点金刚石飞切可以在铝、铜等金属材料表面直接形成微米量级的锥形光栅结构。但是,对介质薄膜材料直接加工会造成金刚石刀具的严重磨损。纳米压印技术(nanoimprint lithography, NIL)[9]的出现,可以将SPDT飞切的锥形结构转移到聚合物膜层中[10],但是,模塑成型的聚合物膜层的应用受到化学侵蚀以及高温环境的限制。本文将SPDT技术与NIL技术相结合,在此基础上,引入等离子体增强化学气相沉积(plasma enhanced chemical vapor deposition, PECVD)技术[11],沉积与微结构高度相当厚度的光学薄膜;利用电感耦合等离子体(inductively coupled plasma, ICP)刻蚀技术将锥形光栅结构转移至介质膜层中。通过此制备工艺,将微结构集成到光学薄膜中,利用微结构的折射、衍射效应的同时,可以进一步发挥层结构的优越性,将薄膜的干涉效应引入到微结构中,实现对透反射的调控。

1 薄膜光学锥形光栅的设计

为了分析可见光波段薄膜光学锥形光栅对透反射率的影响,基于时域有限差分方法[12]对不同尺寸的锥形光栅的透反射分布进行模拟。

当锥形光栅等同于梯度渐变折射率薄膜时,相较于SiO2薄膜,PECVD沉积的SiNx薄膜提供了更宽的折射率变化范围;作为典型的光学薄膜材料,SiNx薄膜以其良好的附着性、较低的内应力、优良的光学特性广泛用于太阳能电池表面,既可以作为减反射膜层又可以作为钝化层[13];因此,选择SiNx薄膜作为最终锥形光栅结构转移的膜层材料。

薄膜光学锥形光栅由SiNx薄膜锥形光栅与B270光学玻璃基底两部分组成,具体结构如图1所示。其中,SiNx薄膜锥形光栅的结构高度(H)受到PECVD沉积的SiNx薄膜的厚度限制,膜层达到一定厚度,会由于应力的累积造成薄膜的脱落。PECVD沉积的SiNx薄膜的厚度不超过2 μm时,可以保证优良的光学特性与较大厚度下的低应力。因此,仿真的薄膜光学锥形光栅的高度(H)设置为2 μm。锥形光栅的周期(P)由SPDT金刚石V形刀具的顶角决定,实验定制的V形刀具的尖端角度(α)的范围为90°~169°。锥形光栅的周期P由下式决定:

(1)

因此,光栅的周期(P)的变化范围为4 μm ~42 μm。B270基底厚度(S)设置为10 μm。入射光波为平面波,由空气层垂直入射,波段设置为380 nm ~780 nm。上下边界设置为完美匹配层,将基底等效为无限大,并消除反射的影响;左右边界设置为周期性边界条件,模拟周期性结构阵列,减少计算量。

图1 SiNx薄膜锥形光栅的仿真模型结构图Fig.1 Schematic diagram of simulated SiNx thin film optical tapered grating

通过FDTD将仿真单元离散为Yee元胞,用元胞间的差分来等效Maxwell方程的微分,通过初始空间入射场分布与边界条件逐步递推求解透射系数t,t为透射场|Eexit|与入射场|Einc|的比值。

(2)

仿真计算选取的材料在可见光波段无吸收,其反射率大小为

R=1-T

(3)

式中:R为反射率;T为透射率。经仿真计算,不同光栅周期P的反射率(R)分布如图2。

图2 不同光栅周期的反射率理论曲线Fig.2 Reflectance simulated curve of different grating periods

随着锥形光栅周期(P)的减小,反射率逐渐降低,可见光波段的平均反射率由13.6%变为5.2%。随着锥形光栅结构深宽比的提高,反射率分布正弦型振荡的现象逐渐减弱,当深宽比变为1∶2时,正弦型振荡完全消失。在可见光波段,高2 μm周期4 μm的SiNx薄膜光学锥形光栅具有最佳的减反特性。随着深宽比的提高,光波在锥形光栅之间的反射次数增加,增加了光波的传播路径,光波的陷光效应得以增强。

2 薄膜锥形光栅的制备

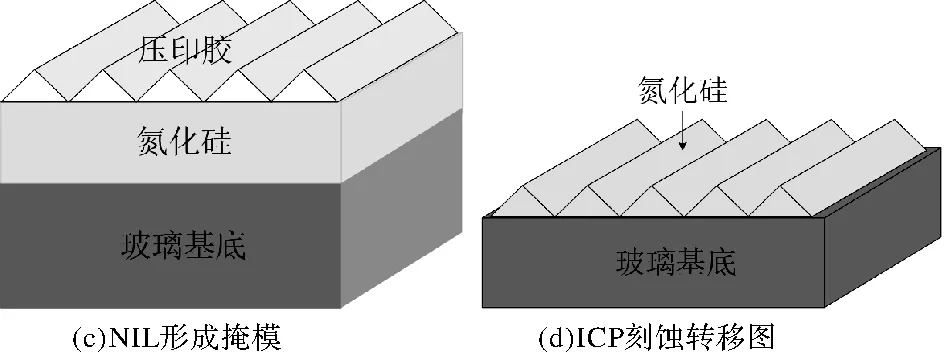

针对SiNx薄膜锥形光栅结构,使用的制备工艺如图3所示。首先,使用SPDT技术在金属表面切削形成模具;接着,利用聚二甲基硅氧烷(polydimethylsiloxane, PDMS)翻模复制模具的形貌结构;然后,通过纳米压印技术,在PECVD沉积的薄膜表面形成微结构掩模;最后,通过ICP刻蚀技术将掩模层图形转移到SiNx膜层中,完成薄膜光学锥形光栅的制备。

图3 薄膜光学锥形光栅的制备流程Fig.3 Preparation process of thin film optical tapered grating

2.1 SPDT车削模具

通过调整单点金刚石飞切的切削深度、进给速度和飞刀盘的转速,可以实现微米级别锥形光栅的尺寸控制。利用SPDT技术,已实现高度5 μm周期10 μm的二维锥形结构的制备[14]。调整飞切参数见表1,可以实现微结构尺寸的减小,扫描电子显微镜(scanning electron microscope, SEM, SU1510, HITACH, Tokyo, Japan)用于表征飞切制备的高2 μm、周期4 μm的锥形光栅,如图4所示。

表1 飞切的实验参数Table 1 Experimental conditions of fly-cutting

图4 单点金刚石车削制备的锥形结构Fig.4 Tapered microstructure of SPDT process

2.2 SiNx薄膜沉积

使用等离子体增强化学气相沉积系统(SAMCO PD-220, SAMCO, Tokyo, Japan)沉积SiNx薄膜[15],B270光学玻璃作为基底,具体沉积参数见表2,沉积速率为22.9 nm/min,沉积时间88 min。椭偏仪(M-2000, J. A. Woollam Co., inc, Lincoln, USA)检测膜层厚度为2.069 μm,折射率为1.96(550 nm处)。膜层厚度与锥形光栅的高度相当,以保证微结构可以完全转移至薄膜当中。

表2 SiNx薄膜沉积实验参数Table 2 Deposition parameters of silicon nitride thin film

2.3 纳米压印

选用MR-I7500R型纳米压印胶作为掩模层,在135 ℃的温度下,保持40 bars的机械力压印5 min。当温度降至室温条件下,低于压印胶的玻璃化温度(Tg=60 ℃),压印胶聚合物由液态逐渐固化。此时进行脱模,脱模后的掩模层截面测试结果如图5 (a)、(b)所示,掩模层的厚度为2.3 μm。

图5 图形转移过程中的锥形光栅Fig.5 Tapered grating of pattern transfer process

2.4 ICP刻蚀

电感耦合等离子体刻蚀工艺用于完成最终的结构转移。纳米压印胶与SiNx薄膜的刻蚀选择比决定了刻蚀前后微结构形貌尺寸的一致性。刻蚀参数,如基底温度,刻蚀气体的流量比,ICP与RF的功率以及工作压强的调节会改变材料的刻蚀速率。使用电感耦合刻蚀系统(plasmalab system 100-ICP180, Oxford Instruments, UK),SF6和O2作为刻蚀气体,对压印胶、SiNx薄膜的同步刻蚀结果见表3。

表3 ICP刻蚀参数Table 3 ICP etch parameters

对比1、2组实验,同时减小ICP功率与RF功率,压印胶与SiNx的刻蚀速率同时减小,因为降低了等离子体中离子和中性原子团的密度与轰击的能量。对比4、5组实验结果,ICP与RF功率的提高,同时增大了反应等离子体的密度与方向性,此时,F离子所占的气体流量比为主导,对SiNx膜层的刻蚀的增强超过对压印胶的增强幅度。

对比2、3组实验结果,减少的流量,会导致MR-I7030R型纳米压印胶刻蚀速率的降低,O2流量的变化,对SiNx的刻蚀速率影响不大。

对比3、4组实验,减小反应气体压强,等离子体基团的密度变小,减少了粒子加速过程中发生碰撞的几率,粒子的动能损失更小。所以,对单一粒子而言,其轰击造成的物理刻蚀作用是被增强的,但由于粒子数量的减少造成的影响更大,整体上表现出来的仍然是刻蚀速率的降低。此时,压印胶的刻蚀速率已与SiNx的刻蚀速率十分接近,刻蚀比达到了1.27∶1,使用此参数进行图形转移,掩模层的刻蚀速率高于薄膜的刻蚀速率,会导致微结构深宽比变小。因此,在此参数基础上,适当增加O2流量,以增加压印胶的刻蚀速率,如5、6组实验。

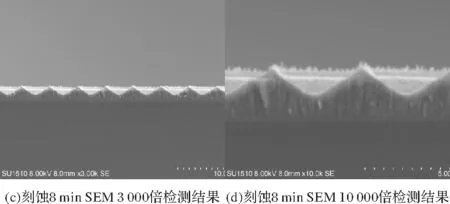

最终ICP与RF的功率设定为300 W与30 W,同时通入微量O2(0.5 sccm),反应腔室压强设定为15 mTorr,在此参数下,压印胶的刻蚀速率为214.2 nm/min,SiNx的刻蚀速率为310.2 nm/min,二者的刻蚀比为0.69∶1。刻蚀11 min可以将掩模层完全去除,此时,掩模层的刻蚀速率略低于SiNx的刻蚀速率,利于微结构深宽比的提高。刻蚀8 min,结果如图5(c)、(d)所示。继续刻蚀3 min,SiNx薄膜光学锥形光栅的最终制备结果如图5(e)、(f)所示。

2.5 制备结果与讨论

SPDT切削制备模具的结果如图4,图形转移结果如图5所示。

由图4可见整个加工面的切削均匀平滑,锥形光栅形貌轮廓连续,尖端锐利,相邻沟槽之间并无间隙。在图5 (a)和(b)中,取7个塔尖位置进行测量,得到掩模层的平均高度为2.3 μm。可见,锥形光栅在大面积范围内被完整复制,掩模层上的结构与铜模具上的锥形光栅保持了良好的一致性。Mr-I7500压印胶在135°C时具有很好的流动性,与机械热压印的方式相结合,可以保证聚合物以很高的填充效率流入PDMS软模具的微结构微腔内,聚合物可以完整填充PDMS软模内部,从而保持微结构形貌的完整性。图形转移的结果如图5(c)、(d)、(e)和(f)所示。

其中,图5(c)和(d)是刻蚀进行8 min锥形结构的截面形貌,锥形结构顶端残留655 nm厚度的压印胶。继续刻蚀3 min,最终转移至氮化硅膜层的薄膜光学锥形光栅如图5(e)和(f)所示。在锥形光栅范围内,随机选取10个位置检测光栅的高度与周期,光栅的平均高度为1.6 μm,周期4.1 μm。SEM检测结果表明掩模层的结构经过刻蚀转移完整地转移到了氮化硅膜层中,刻蚀转移至氮化硅膜层的锥形结构阵列形貌连续,并无间隙等产生。由于刻蚀过程中尖端累积效应的存在,导致掩模层的尖端被刻蚀的速度较之锥形结构的侧壁更快,最终的深宽比为1∶2.5,锥形光栅的高度降低了0.4 μm。SiNx薄膜锥形光栅的制备实现了等效折射率的轴向梯度分布。

3 光学特性分析

3.1 减反特性

完成SiNx薄膜锥形光栅的制备后,使用分光光度计(PekinElmer Lambda 950 UV/VIS/NIR spectrophotometer with an integrating sphere, 150 mm, PerkinElmer, Inc., Boston, MA, USA)对可见光波段的反射率进行检测,并与2 μm厚度的SiNx薄膜的反射率(R)进行对比。SiNx薄膜与光栅的反射率曲线如图6所示。

图6 SiNx薄膜与薄膜光学锥形光栅的反射率曲线Fig.6 Reflectance curve of SiNx thin film and thin film optical tapered grating

在380 nm~780 nm的可见光范围内,SiNx薄膜与锥形光栅的反射率随着波长(λ)的增加而逐渐变小,SiNx薄膜的反射率由15.7%逐渐变为11.9%,锥形光栅的反射率由6%逐渐降低为5.4%。SiNx薄膜锥形光栅消除了薄膜的反射率呈现正弦型振荡的变化趋势,整体表现为单调递减。在整个可见光波段,薄膜锥形光栅带来的反射率的减小受到入射波长的影响很小,保持了稳定的减反射效果。与图2理论计算的结果相比,反射率曲线具有很好的一致性,检测结果较之仿真结果反射率平均升高了0.6%左右。分析原因,制备完成的SiNx薄膜光栅底部残留了658 nm厚的薄膜,光栅的深宽比由1∶2降低为1∶2.5,这导致了减反射效果的降低。

SiNx薄膜锥形光栅带来的减反射效果,一方面,来自于其锥形渐变的结构特征,与相同厚度的SiNx薄膜相比,锥形光栅的等效折射率被降低,随着有效折射率的减小,起到了减反射薄膜的作用;另一方面,锥形光栅的斜坡截面,增大了进入微结构内部光波的折射角度,光波会在薄膜微结构的界面处发生多次反射,这样,增加了光波的传播路径,增强了薄膜锥形光栅的陷光能力;此外,将微结构集成于介质薄膜中,增加了膜层与基底之间的界面效应的作用,经过薄膜微结构的调制作用,光波被耦合成更高的衍射级次。基于上述原因,薄膜锥形光栅达到了稳定的减反射效果。

3.2 角度不敏感特性

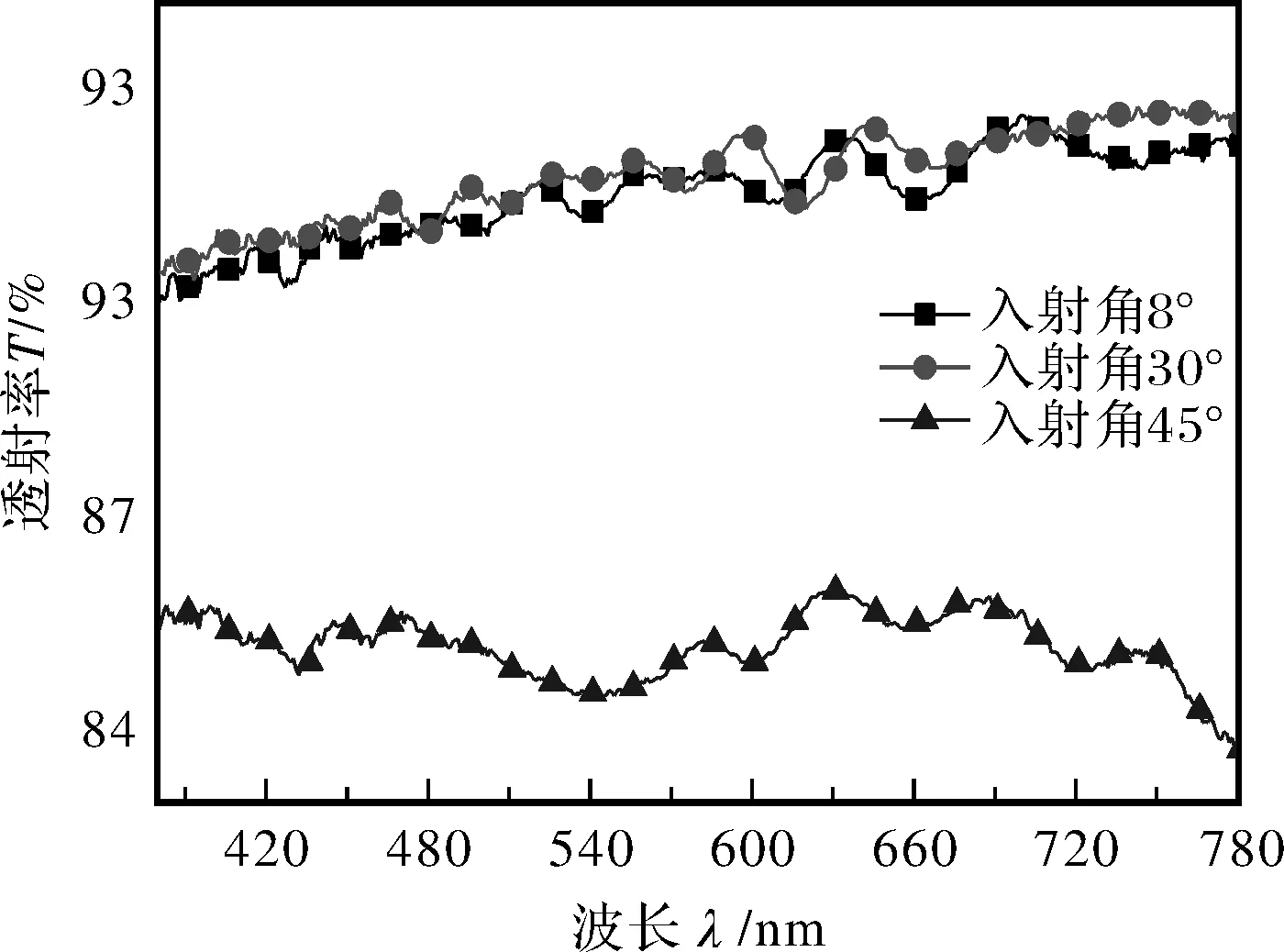

入射光波正入射时,SiNx薄膜锥形光栅表现出明显的减反特性。当光波的入射角度改变时,SiNx薄膜锥形光栅的透射率分布会发生改变。实验使用Lambda 950分光光度计及其透射附件URA (PekinElmer Lambda 950 UV/VIS/NIR spectrophotometer with URA accessory, PerkinElmer, Inc)进行透射模式的高精度测量。

URA附件可以将入射光波的角度由8°至70°任意调节,实验分别设置光波沿8°、30°以及45°入射,测得SiNx薄膜的透射率如图7所示。

图7 不同入射角度的透射率曲线Fig.7 Transmittance curves of different incident angles

结果表明,入射角度为8°和30°情形下,透射率曲线的分布并无明显变化,且其透射率(T)随光波波长(λ)的变大而增加,由88%提高至92%;当入射角度增大至45°时,光波的透射率明显降低,在可见光波段内透射率谱线在83%至86%之间波动。

可见,SiNx薄膜锥形光栅在一定的入射角度范围内,表现出对角度的不敏感性。由于薄膜锥形光栅的锥形截面形状具有一定的光俘获能力,保证了光波在一定角度范围(0°~30°)内入射时,仍有大量的光波进入微结构内部。当入射角度达到45°,结构的光俘获能力会变低,界面处的反射效应增强,导致透射率下降。

4 结论

基于FDTD方法仿真分析了不同周期的SiNx薄膜锥形光栅的反射率分布,计算确定了高2 μm周期4 μm的SiNx薄膜锥形光栅在可见光波段的平均反射率为5%。

通过SPDT技术,结合NIL与ICP刻蚀工艺,在SiNx膜层中制备了高1.6 μm周期4.1 μm的锥形光栅结构,将连续轮廓的微结构光栅直接成型方法拓展至介质薄膜当中,克服了SPDT技术材料的限制,实现了薄膜光学微结构中等效折射率的梯度分布,为薄膜光学微结构的材料选择提供了更高的自由度。

薄膜光学锥形光栅的制备,实现了光学薄膜与微光学技术的结合,将光学薄膜本身从一维延伸到多维,使得薄膜中的干涉效应在微光学元件中得到应用。在可见光波段,SiNx薄膜光学锥形光栅的平均反射率为5.7%,反射率的实验检测结果与仿真计算结果达到很高的一致性。当入射光角度在30°以内,薄膜光学锥形光栅的减反特性表现出对光波入射角度的不敏感性。本研究在太阳能电池减反射表面以及图形化蓝宝石衬底的制备方面具有潜在的应用价值。