制备方法对1,4-丁炔二醇加氢Ni-Al2O3催化剂性能的影响

2019-03-22莫文龙马亚亚马凤云艾沙努拉洪席龙飞

莫文龙, 郑 霜, 马亚亚, 马凤云, 艾沙·努拉洪, 席龙飞

(新疆大学 化学化工学院 煤炭洁净转化与化工过程新疆维吾尔自治区重点实验室, 新疆 乌鲁木齐 830046)

1,4-丁二醇(BDO)作为基本有机化工原料在生产生活中发挥了极其重要的作用[1]。工业上,常采用Ni-Al2O3催化剂催化1,4-丁炔二醇(BYD)加氢生产BDO。关于Ni-Al2O3催化剂结构参数、表面性质、水热稳定性、失活行为以及催化BYD加氢性能的研究已被大量报道[2-6]。

根据文献[7-8],Ni-Al2O3催化剂在制备与工业应用中主要存在两方面的问题。第一, Ni-Al2O3催化剂需先焙烧得到前驱体NiO-Al2O3,再经高温还原制得具有活性的催化剂。焙烧过程中,Ni金属会占据一部分Al2O3载体的表面四面体或八面体间隙位置,影响Al2O3的孔道结构;还原过程中,Ni金属易发生迁移聚集,分散度降低,导致催化剂活性降低。第二,Al2O3载体可与水发生反应,并逐渐转变为水合相。近期研究表明,Al2O3的水合反应甚至可以在室温下进行,使得催化剂比表面积、孔径分布等均有所改变,严重时还可造成催化剂不可逆失活。因此,提高活性组分Ni的分散度、增强金属-载体间的相互作用以及提高载体Al2O3的抗水合性能是提高负载型Ni催化剂活性的重要手段。

根据文献[3-6],制备BYD加氢负载Ni催化剂的方法包括浸渍法、共沉淀法和溶胶凝胶法等。浸渍法制备催化剂的技术已较成熟,其优点是载体表面利用率高、成本低;缺点是需经过多次浸渍才能制备出活性组分高度分散的催化剂。共沉淀法的优点是一次可同时得到多个组分,分布较均匀,较易制备出活性组分含量较高的催化剂;缺点是制备工艺繁琐,存在污水排放等问题。李海涛等[9]使用蔗糖水溶液对Al2O3进行2次浸渍得到碳包覆Al2O3(CCA)型复合载体,再将CCA浸渍于硝酸镍水溶液中制得Ni/CCA催化剂。XRD表征结果表明,经过碳包覆制备的Ni/CCA催化剂与单一载体制备的催化剂相比,不仅Ni的分散度提高,而且金属-载体间的相互作用降低,因而催化剂的还原性得到提升,使得在BYD的2段加氢反应中Ni/CCA催化剂有较高的加氢活性。

不同制备方法获得的催化剂,其结构、表面性质以及催化活性和稳定性具有较大差异。笔者采用溶液燃烧法、等体积浸渍法、水热合成法和浸渍燃烧法制备Ni负载量为18%(质量分数)的Ni-Al2O3催化剂,通过1,4-丁炔二醇加氢评价实验,考察制备方法对催化剂结构、活性和选择性的影响,探讨影响催化剂性能的主要因素,明确催化剂制备-结构-性能的内在联系,以期制备出具有高活性、选择性和稳定性的BYD加氢Ni-Al2O3催化剂。

1 实验部分

1.1 实验试剂

γ-Al2O3、Al2(NO3)3·9H2O、Ni(NO3)2·6H2O,天津市致远化学试剂有限公司产品;乙二醇、乙醇胺、无水乙醇,天津永晟精细化工有限公司产品;所用试剂均为分析纯。

1.2 催化剂制备

1.2.1 等体积浸渍法制备催化剂

(1)载体氧化铝(γ-Al2O3)吸水率的测定

取2 gγ-Al2O3放入瓷坩埚,于烘箱干燥30 min,称量干燥后γ-Al2O3的质量为1.9287 g。在100 mL烧杯中加入20 mL蒸馏水,并加入上述γ-Al2O3,浸渍24 h;用漏斗将烧杯中的固体过滤,称量吸水后γ-Al2O3的质量为3.7855 g。根据公式(1)计算得到γ-Al2O3的吸水率为96.3%,因此,1 gγ-Al2O3的吸水量约为1 g。

η=(m1-m0)/m0

(1)

式(1)中,η为吸水率;m0为干燥后γ-Al2O3的质量,g;m1为吸水后γ-Al2O3的质量,g。

(2)等体积浸渍法制备催化剂

按Ni质量分数18%,γ-Al2O3载体5 g计算需要的Ni源。称取5.44 g Ni(NO3)2·6H2O加入盛有5 mL蒸馏水的烧杯中,搅拌使Ni(NO3)2·6H2O充分溶解后,加入5 gγ-Al2O3;将上述混合物倒入瓷坩埚中自然浸渍24 h,再放入烘箱110 ℃干燥24 h,然后放入马弗炉(SDTGA 100型,湖南三德科技发展有限公司产品)于800 ℃焙烧3 h,冷却至20 ℃后取出。制得样品表观为绿色粉末,记为IMP催化剂。

1.2.2 水热合成法制备催化剂

以乙醇胺为沉淀剂,称取5.44 g Ni(NO3)2·6H2O和5 gγ-Al2O3,量取30 mL蒸馏水,一并加入水热合成釜中,搅拌至Ni(NO3)2·6H2O完全溶解;量取5 mL乙醇胺逐滴加入水热釜,老化2 h,再放入110 ℃烘箱加热24 h;从烘箱中取出水热釜,冷却至20 ℃,将釜中混合物过滤,洗涤至中性,将滤饼放入瓷坩埚,然后放入马弗炉于800 ℃焙烧3 h,冷却至20 ℃后取出。制得样品表观为浅绿色粉末,记为HTP催化剂。

1.2.3 浸渍燃烧法制备催化剂

在100 mL烧杯中量取水和乙二醇各50 mL,加入5.44 g Ni(NO3)2·6H2O和5 gγ-Al2O3,搅拌3 h,浸渍3 h;将上述混合物倒入150 mL瓷坩埚,放入马弗炉中800 ℃下燃烧8 h;制得样品表观为蓝绿色粉末,记为ICM催化剂。

1.2.4 溶液燃烧法制备催化剂

在100 mL烧杯中量取水和乙二醇各50 mL,加入5.44 g Ni(NO3)2·6H2O,36.75 g Al(NO3)3·9H2O,搅拌3 h,老化3 h;将溶液倒入150 mL瓷坩埚,放入马弗炉于800 ℃燃烧3 h;制得样品表观为墨绿色颗粒,记为SCM催化剂。

1.2.5 催化剂还原处理

在所制备的催化剂中,Ni元素均以NiO的形式存在,而起催化作用的是金属Ni,因此要对焙烧后或燃烧后的催化剂进行还原处理。步骤如下:将催化剂加入耐高温石英还原管,通入H2,压力为0.1 MPa,流量为30 mL/min。设定还原温度为800 ℃,恒温3 h,冷却至20 ℃后取出备用。

1.3 催化剂表征

1.3.1 X-射线衍射分析(XRD)

采用日本Rigaku D/max2500型X射线衍射仪对催化剂进行XRD表征,Cu靶Kα射线(λ=0.154056 nm),Ni滤波,扫描速率8°/min,石墨单色管,管电压40 kV,管电流100 mA,步长0.01°,扫描范围5°~85°,闪烁计数器记录强度。

1.3.2 H2程序升温还原(H2-TPR)

采用美国康塔公司Chem-BET pulsar TPR/TPD进行催化剂的H2-TPR表征。称取50 mg催化剂样品,置于U型石英管内,首先在He气流中200 ℃下处理1 h脱除吸附水等杂质,然后切换总气量100 mL/min 5%H2+95%Ar混合气进行TPR实验,以升温速率10 ℃/min升温至1000 ℃。反应后催化剂的程序升温氢化(TPH)也采用该仪器测试。

1.3.3 NH3程序升温脱附(NH3-TPD)

采用天津先权TP-5080吸附仪进行NH3-TPD表征,测试催化剂的表面酸碱性。样品装填量100 mg,载气为He,流量30 mL/min,400 ℃预处理0.5 h后,降至20 ℃通入NH3气至饱和,再升温至120 ℃进行物理吹扫,最后以15 ℃/min升温至900 ℃。

1.3.4 N2低温物理吸附

采用美国康塔公司Autpsorb-2型物理吸附仪进行N2低温物理吸附。将约0.2 g催化剂在350 ℃下真空脱气处理8 h;然后在-196 ℃ N2气氛下完成等温吸附-脱附测定。导出测定数据根据BET法计算得到催化剂比表面积、孔体积和孔径分布等参数。

1.3.5 透射电镜(TEM)

采用日本Hitachi公司H-600型透射电子显微镜进行形貌观察,加速电压100 kV,粉末样品测试前先用无水乙醇超声分散,再滴到铜箔上,自然干燥后进行测试。

1.4 催化剂评价

1.4.1 加氢反应实验

采用CJF-605型高压反应釜(大连通达反应釜厂产品)进行BYD加氢反应,采用气相色谱仪分析加氢液相产物。实验步骤:称取0.6 g催化剂样品,量取质量分数35%的1,4-丁炔二醇水溶液20 mL,一并加入反应釜,通入压力为3 MPa的H2置换反应釜内气体3次,而后充入H2至压力为5 MPa,启动反应釜加热炉,在600 r/min搅拌条件下升温至110 ℃开始计时,反应3 h后关闭加热炉,停止搅拌,冷却至20 ℃后取出备用。

1.4.2 催化剂循环实验

将上述反应后的混合物过滤,滤液进行GC分析,滤饼经洗涤、干燥后作为循环使用的催化剂。反应条件为:H2压力5 MPa,转速600 r/min,反应温度110 ℃,反应时间3 h。

1.4.3 产物分析

1,4-丁炔二醇催化加氢反应所涉及的主要物质包括1,4-丁二醇(BDO)、1,4-丁烯二醇、1,4-丁炔二醇(BYD)和4-羟基丁醛。本实验中采用岛津仪器(苏州)有限公司生产的GC-2014C型气相色谱仪,选择SH-Rtx-Wax型毛细管柱,分离BYD加氢反应所涉及的主要物质。以BYD转化率(x)、BDO选择性(s)和收率(y)评价加氢反应催化剂的性能。

x=(1-n3/(n1+n2+n3+n4))×100%

(2)

s=(n1/(n1+n2+n4))×100%

(3)

y=s×x×100%

(4)

式(2)和式(3)中,ni表示组分i的摩尔分数;i为1、2、3、4,分别代表组分1,4-丁二醇、1,4-丁烯二醇、1,4-丁炔二醇和4-羟基丁醛。

2 结果与讨论

2.1 Ni-Al2O3催化剂样品的表征结果

2.1.1 催化剂表观形貌

采用不同制备方法制得的Ni-Al2O3催化剂样品,其颜色虽均以绿色为主,但存在一定差异,见图1。推测可能是在催化剂制备过程中形成了不同的晶型结构,或者某种晶相结构物种的量有较大差异。因此,采用XRD和H2-TPR进一步分析。

图1 不同方法制备的Ni-Al2O3催化剂的表观颜色Fig.1 Apparent color of the Ni-Al2O3 catalysts preparedby different methods

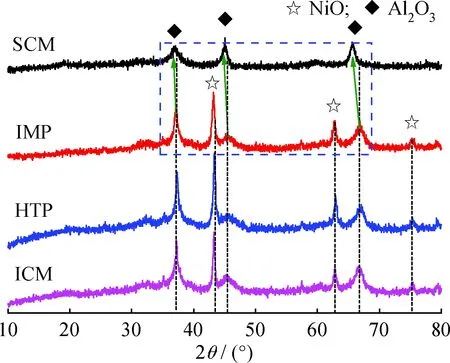

2.1.2 XRD分析

图2为不同制备方法制得的Ni-Al2O3催化剂焙烧后的XRD谱图。由图2可知,4种不同制备方法制备的催化剂在2θ为37.0°、45.9°、66.2°均出现Al2O3的特征峰,说明作为载体的Al2O3稳定性很好,经过焙烧后并没有被明显破坏。其次,溶液燃烧法制备的SCM催化剂并没有NiO的特征衍射峰,说明NiO呈无定型态,或者是因为NiO的颗粒粒径较小而无法用XRD检出,高度分散在Al2O3载体上。值得注意的是,SCM催化剂中,2θ为37.0°、45.9°、66.2°处Al2O3的衍射峰均比以Al2O3为载体制备的3种催化剂发生了明显的向低角度方向的偏移,说明活性组分前躯体NiO很可能进入了载体Al2O3的晶格中,这也是SCM催化剂还原后活性组分Ni更加分散(见图3)的重要原因。上述原因也导致了SCM催化剂样品的表观颜色为墨绿色,与其他3种催化剂样品有较大差异。

图2 不同制备方法制得的Ni-Al2O3催化剂焙烧后的XRD谱图Fig.2 XRD profiles of the Ni-Al2O3 catalysts prepared bydifferent methods after calcination

相对而言,等体积浸渍法、水热合成法以及浸渍燃烧法制备的IMP、HTP和ICM催化剂在2θ为66.4°和75.3°时均出现了明显的NiO的特征衍射峰,且强度大,半高峰宽小。依据谢乐公式(D=0.89λ/(βcosθ)),这3种催化剂中NiO均形成了较完整的晶型结构。上述结果说明,不同制备方法对催化剂的物相结构具有重要影响。

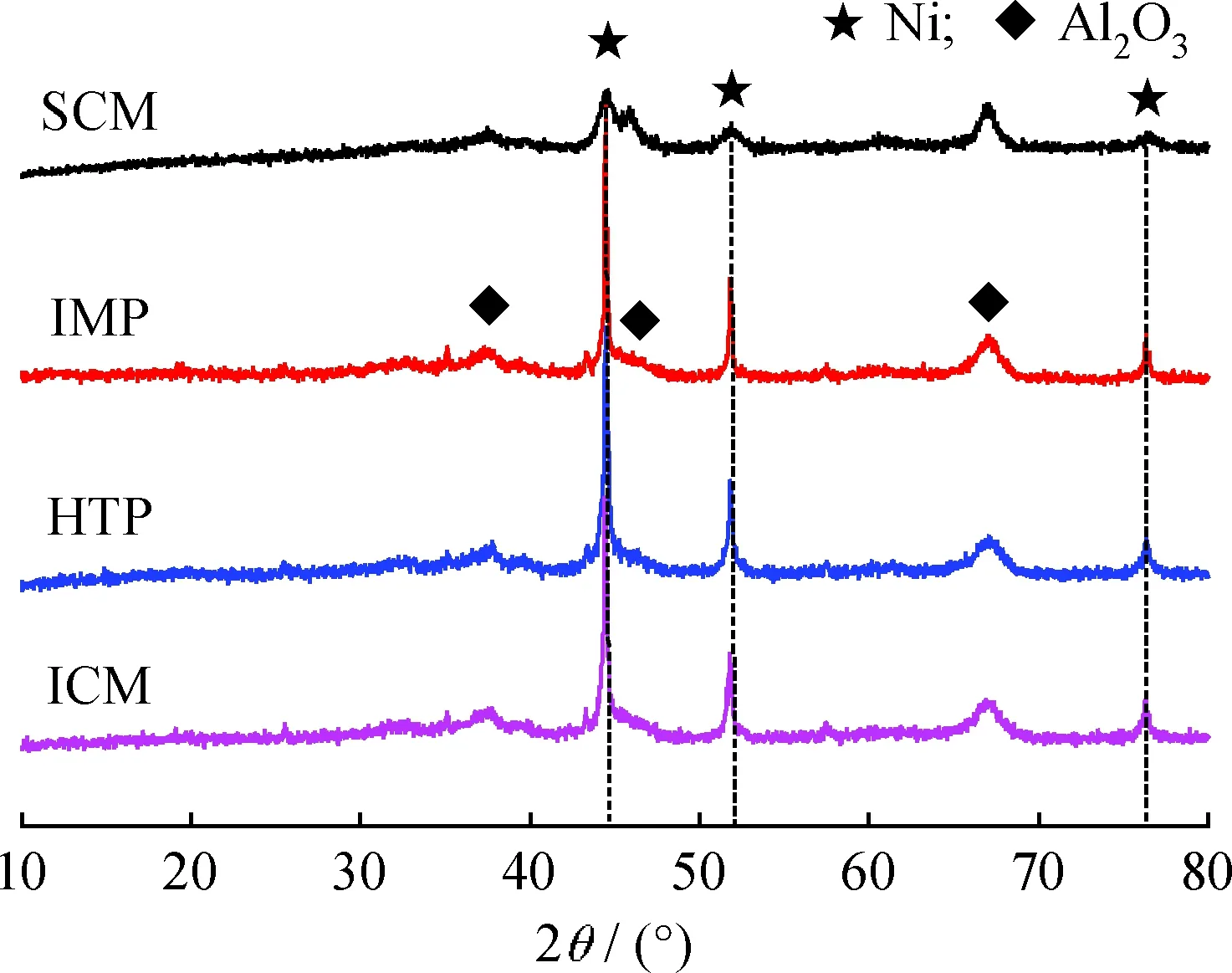

图3为不同制备方法制得的Ni-Al2O3催化剂还原后的XRD谱图。可以看到,Al2O3的特征峰仍然存在,说明Al2O3在高温还原过程中稳定性较好,经过高温还原后晶相结构并没有被明显破坏。其次,4种催化剂的NiO特征峰均消失,在2θ为44.9°、52.3°、77.1°处出现了活性组分Ni的特征衍射峰,说明催化剂已被成功还原,能够用于1,4-丁炔二醇加氢反应。依据谢乐公式,还原后的4种催化剂中,IMP、HTP和ICM的活性金属Ni的衍射峰强度大,半高峰宽小,形成了较完整的晶型结构;而溶液燃烧法制备的SCM催化剂金属Ni的衍射峰强度小得多,峰型也较为弥散。

图3 不同制备方法制得的Ni-Al2O3催化剂还原后的XRD谱图Fig.3 XRD profiles of the Ni-Al2O3 catalysts prepared bydifferent methods after reduction

根据图3的表征结果,采用谢乐公式计算了活性组分Ni在2θ=52.3°处的晶粒尺寸。结果显示,SCM、IMP、HTP和 ICM催化剂的Ni尺寸分别为6.5、13.2、12.9和12.6 nm。即,溶液燃烧法制备的SCM催化剂晶粒尺寸最小,仅为6.5 nm,而其他3种方法制备的催化剂Ni晶粒均在13 nm左右,约为SCM催化剂样品的2倍。莫文龙等[10-11]通过焙烧温度对CO2-CH4重整和1,4-丁炔二醇加氢催化剂性能的影响研究发现,Ni晶粒尺寸越小,催化剂的活性、选择性和稳定性越好。因此,初步推断,溶液燃烧法制备的SCM催化剂具有更好的催化性能。

2.1.3 H2程序升温还原(H2-TPR)分析

图4为不同制备方法制得的Ni-Al2O3催化剂的H2-TPR谱图。由图4可知,4种制备方法得到的催化剂均出现2种类型的还原峰,即还原温度较低的α类型和还原温度较高的β类型的峰。α类型的还原峰均处于300 ℃左右,还原温度较低,表明这类催化剂的还原性较好;而β类型的还原峰大都出现在400~500 ℃左右,还原温度较高,较难还原。

另外,4种催化剂样品的还原峰均较为弥散,只是弥散的程度有所差异。一般来说,窄峰对应的物种性能类似,峰越窄,物种的均一性(或称均匀性)越好,还原后活性组分的分散性更好,金属粒径也更为均匀;而宽峰对应的物种性能差别较大,峰越宽,物种的均一性越差,还可能是几类物种还原峰的重叠[12]。图4说明,各催化剂样品中,还原峰的出峰位置和强度有一定差别,表明NiO与Al2O3的相互作用不同,因而各催化剂样品的还原行为也存在较大差异。溶液燃烧法制备的SCM催化剂低温还原峰面积较大,峰型最为弥散,在200~500 ℃范围内都有明显的还原峰,即由此法制备的催化剂具有较多易还原的NiO物种,说明还原效果优于其他3种方法,可能与催化剂的加氢活性有较大关联。

图4 不同制备方法制得的 Ni-Al2O3催化剂的H2-TPR谱图Fig.4 H2-TPR profiles of the Ni-Al2O3 catalysts prepared bydifferent methods

值得说明的是,从H2-TPR结果来看,各催化剂均在600 ℃前得以还原,而本研究中采用的还原温度为800 ℃,是基于以下2个方面的考虑。其一,催化剂的焙烧条件均为800 ℃下保持3 h,如果还原温度采用600 ℃下保持3 h,催化剂特别是载体Al2O3的结构可能会发生些许变化。其二,H2-TPR表征是一种表面分析方法,若NiO物种进入Al2O3载体晶格内(XRD分析中Al2O3的特征衍射峰向低角度偏移即可说明这一点),H2-TPR恐难测出其真实还原温度。为了保证催化剂的充分还原,将还原温度提高至800 ℃。

2.1.4 NH3程序升温脱附(NH3-TPD)分析

图5为不同制备方法制得的Ni-Al2O3催化剂的NH3-TPD谱图,主要测试催化剂的表面酸性。SCM、IMP、HTP和ICM催化剂在180 ℃和500 ℃ 左右均出现了明显的NH3脱附峰。说明不同制备方法的催化剂样品表面均主要存在2种酸性中心,前者位于低温脱附区(150~180 ℃),对应弱酸中心;后者位于高温脱附区(450~500 ℃),对应强酸性中心。由图5可知,等体积浸渍法制得的IMP催化剂在200 ℃左右的低温脱附峰面积最大,说明其低温吸附的NH3最多,即表面弱酸中心最多;而在500 ℃左右的强酸脱附峰未见明显峰型,表明此催化剂几乎不含有强酸中心。其他3种制备方法得到的SCM、HTP和ICM催化剂在185 ℃和495 ℃的NH3脱附峰均较大,说明这3种催化剂样品均具有较强的弱酸中心和强酸中心。

图5 不同制备方法制得的Ni-Al2O3催化剂样品的NH3-TPD谱图Fig.5 NH3-TPD profiles of the Ni-Al2O3 catalystsprepared by different methods

根据图5,通过NH3脱附峰面积大小,估算了4种催化剂样品的弱酸中心和强酸中心所占比例,结果见表1。由表1可知,IMP催化剂的弱酸比例最高,为85%;HTP催化剂的强酸比例最高,达到42%。表1还给出了各催化剂弱酸中心与强酸中心的相对比例,其中,比例最高的为IMP催化剂,其次为SCM催化剂。

表1 不同制备方法制得的Ni-Al2O3催化剂样品的表面酸中心比例Table 1 Ratios of low temperature peak area tohigh temperature peak area of the Ni-Al2O3catalysts prepared by different methods

c(LPA)—Ratio of low temperature peak area;c(HPA)—Ratio of high temperature peak area

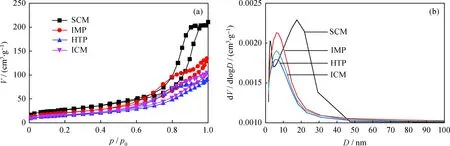

2.1.5 N2-低温物理吸附分析

不同制备方法制得的Ni-Al2O3催化剂样品的BET表征结果见图6。由图6(a)可知,制备方法对催化剂的N2吸附-脱附曲线影响较大,尤其是对回滞环的影响更为明显。根据国际理论与应用化学联合会(IUPAC)分类法,以Al2O3为载体制备的IMP、HTP和ICM催化剂样品的N2-等温吸附线是典型的Ⅲ型,其特征是吸附热小于吸附质液化热。因此随吸附的进行,由于吸附质分子间的相互作用大于吸附质分子与吸附剂分子的相互作用,吸附反而得以促进。而SCM催化剂的等温吸附线是典型的Ⅴ型,其为Ⅲ型等温吸附线的变形,部分原因可能是溶液燃烧法制备的SCM催化剂具有毛细管结构的微孔孔道,在较高相对压力下,N2吸附过程中某些孔道有毛细凝聚现象发生。

另外,以Al2O3为载体制备的IMP、HTP和ICM催化剂在相对压力0.5~1.0区域有1个相似的滞后环,其形状为H2型,说明其具有介孔结构,且介孔的形状为典型的“墨水瓶”孔和密堆积球形颗粒间隙孔等。而SCM催化剂滞后环的形状为H1型,表示孔的形状为两段开口的管径分布均匀的圆筒状孔,更有利于反应物分子在孔道内的扩散行为。

由图6(b)可知,制备方法对催化剂的BJH孔径分布影响较大。IMP、HTP和ICM催化剂样品的孔径集中在2~20 nm,属于典型的介孔结构,表明所制备的催化剂样品均为介孔材料,主要是因为载体Al2O3属于典型的介孔材料所致。另外,SCM催化剂样品的孔径分布与其他3个催化剂样品有较大差异,除在2~5 nm之间有较明显的介孔孔径分布外,在10~30 nm之间还有极为弥散的较大的介孔孔径分布,即溶液燃烧法制备的催化剂具有典型的介孔-介孔多级孔道结构分布。

图6 不同制备方法制得的 Ni-Al2O3催化剂的N2吸附-脱附曲线Fig.6 N2 adsorption-desorption profiles of the Ni-Al2O3 catalysts prepared by different methods(a) N2 adsorption-desorption isotherms; (b) Pore distributions

表2 不同制备方法制得的Ni-Al2O3催化剂的结构参数Table 2 Pore structure parameters of the Ni-Al2O3 catalystsprepared by different methods

表2为不同方法制备的Ni-Al2O3催化剂样品的孔结构参数。由表2可知,4种方法制备的催化剂样品的比表面积均在55~100 m2/g之间,孔体积在0.14~0.35 cm3/g左右,平均孔径在10~15 nm之间,属于典型的介孔催化剂,这与N2吸附-脱附曲线结果较为一致。其中,SCM催化剂具有较大的比表面积、较大的孔体积和较大的孔径。

2.2 Ni-Al2O3催化剂性能评价结果

2.2.1 1,4-丁炔二醇加氢反应性能评价

图7为不同方法制备的Ni-Al2O3催化剂样品的性能评价结果。由图7可知,4种催化剂样品的BYD转化率均在80%以上,BDO选择性均在85%以上,表明1,4-丁炔二醇加氢制取1,4-丁二醇的反应在本实验体系下较易进行。

图7 不同制备方法制得的Ni-Al2O3催化剂样品的BYD转化率(x)、BDO选择性(s)和收率(y)Fig.7 BYD conversion (x), BDO selectivity (s) and yield (y)of the Ni-Al2O3 catalysts prepared by different methodsReaction conditions: p=5 MPa; T=110 ℃; r=600 r/min; t=3 h

图7还表明,溶液燃烧法制备的SCM催化剂:BYD转化率最高,为90.75%;BDO选择性最好,为93.84%,收率也高达85.16%。因此,溶液燃烧法制备的催化剂活性、选择性和收率最佳。另外,水热合成法和浸渍燃烧法虽在制备方法上有很大差异,但二者所获得的HTP和ICM催化剂具有相似的性能,即1,4-丁炔二醇转化率、1,4-丁二醇选择性和收率分别在81%、86%和70%左右。这与HTP和ICM催化剂具有几乎相同的晶粒尺寸(分别为12.9 nm和12.6 nm)和孔结构参数(比表面积分别为55.32 m2/g和60.61 m2/g)有较大关系。

结合催化剂表征结果可以发现,溶液燃烧法制备的SCM催化剂性能最好,可能与以下因素相关:(1)晶粒尺寸最小,仅为6.5 nm;(2)低温还原峰面积较大,峰型最为弥散;(3)弱酸中心与强酸中心的面积比适中,为3.0;(4)具有典型的介孔-介孔多级孔道结构分布,比表面积高达97.40 m2/g。上述催化剂评价结果表明,活性组分晶粒尺寸、催化剂孔道结构对催化性能的影响更为重要。

关于催化剂表面酸性对催化性能的影响,SCM和IMP催化剂的弱酸中心比例较高(75%和85%),BYD转化率分别为90.75%和87.92%,推测催化剂的这种弱酸性有利于缩醛、半缩醛的水解加氢。另外,SCM催化剂活性组分与载体的相互作用相对较弱,在相同的还原条件下,能够被还原成Ni0的Ni2+较多,因此其催化性能更好。

2.2.2 1,4-丁炔二醇加氢反应后催化剂的表征结果

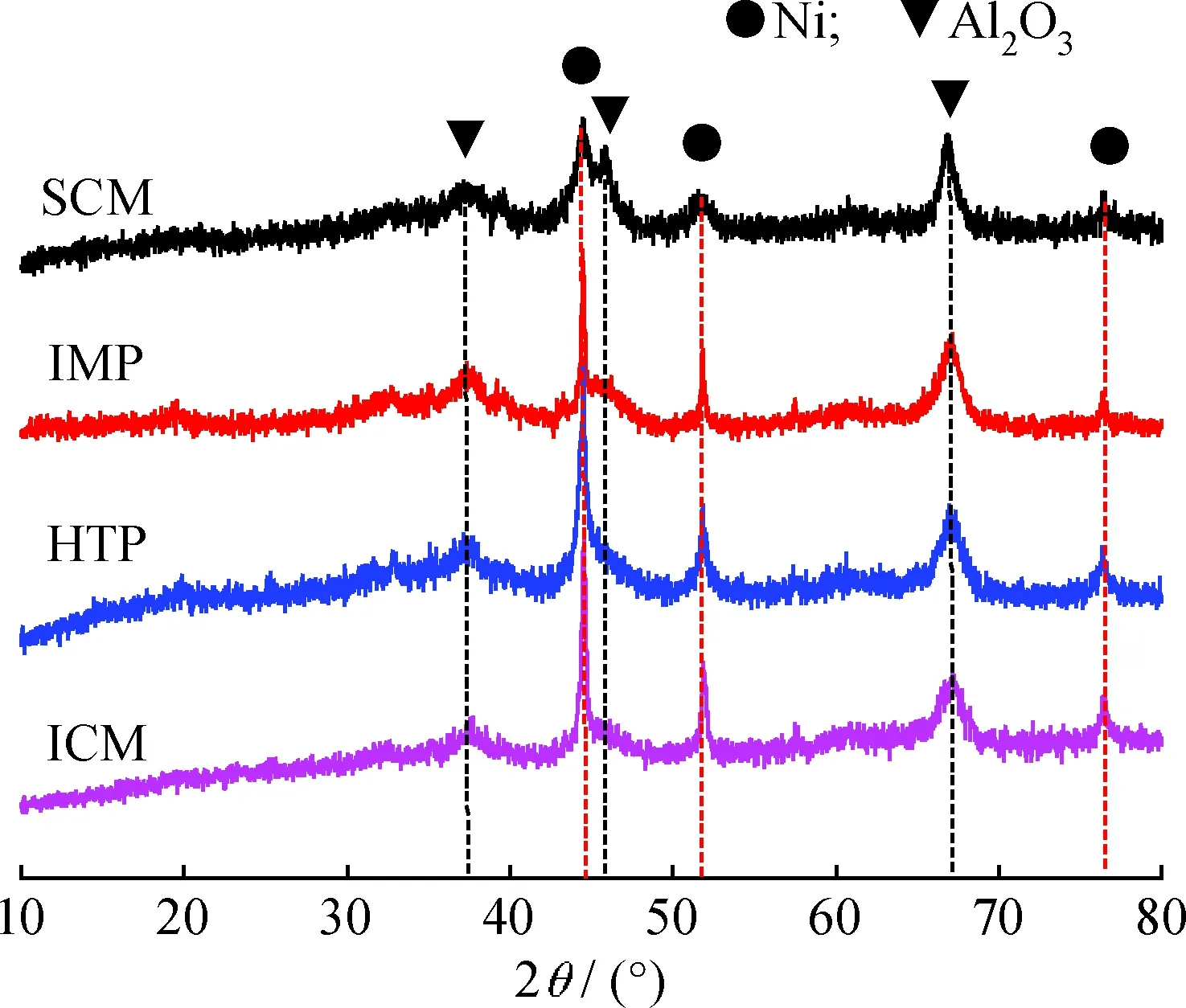

2.2.2.1 XRD表征

1,4-丁炔二醇加氢反应后Ni-Al2O3催化剂的XRD谱图如图8所示。由图8可知,在2θ为37.0°、45.9°、66.2°依然存在Al2O3的特征衍射峰,与反应前的峰强度及峰型极为相似,几乎没有变化,说明在1,4-丁炔二醇加氢反应中,Al2O3并没有发生水合反应,即载体Al2O3的晶型结构较为稳定,并没有因水热、搅拌等操作而被破坏。当然,可能由于加氢反应仅进行了3 h,γ型Al2O3的结构还未发生改变。

图8 1,4-丁炔二醇加氢反应后Ni-Al2O3催化剂的XRD谱图Fig.8 XRD profiles of the Ni-Al2O3 catalysts after thereaction of BYD hydrogenation

另外,与反应前相比,在2θ为45°、52°、77°附近同样出现了Ni的特征衍射峰,峰强度和半高峰宽均未发生明显变化,说明反应过程中活性组分Ni同样稳定存在。通过谢乐公式计算了反应后催化剂活性组分Ni在2θ=52°处的晶粒尺寸,结果见表3。

表3 不同制备方法制得的Ni-Al2O3催化剂还原后、反应后的Ni晶粒尺寸Table 3 Ni size of the Ni-Al2O3 catalysts by differentpreparation methods after reduction and reaction

由表3可知,4种催化剂样品还原后和反应后的Ni晶粒尺寸几乎没有变化,且SCM催化剂的Ni尺寸增加率为0,其他3种催化剂样品活性组分Ni晶粒尺寸变化均不到1%。这说明,在压力5 MPa、转速600 r/min、反应温度110 ℃、反应时间3 h条件下,活性组分Ni的晶相结构未遭到破坏,具有极强的稳定性,催化剂可连续使用。

2.2.2.2 TEM表征

图9为SCM和IMP催化剂在1,4-丁炔二醇加氢反应后的TEM照片。由图9可知,2种催化剂在1,4-丁炔二醇加氢加氢反应后的活性组分Ni分散较为均匀,平均晶粒尺寸分别在8 nm和13 nm左右,与反应后催化剂的XRD表征结果相近。当然,晶粒尺寸未发生较大改变,活性组分反应后分散性仍然较好,与催化反应体系条件温和(反应温度仅为110 ℃)和反应时间较短(3 h)有关。

图9 1,4-丁炔二醇加氢反应后SCM和IMP催化剂的TEM照片Fig.9 TEM photos of the SCM and IMP catalysts afterthe hydrogenation reaction(a) SCM; (b) IMP

2.2.3 SCM催化剂的循环评价实验结果

将前述反应后的催化剂进行多次循环实验,以考察其重复使用的稳定性。图10为SCM催化剂的4次循环评价实验结果。由图10可知,BYD转化率由最初的90.75%降低到第4次循环实验的85.32%,仅降低了6%,说明催化剂的活性较为稳定;BDO选择性由93.84%降低到86.48%,降低了8%。而降低幅度较大的为BDO收率,降低了约14%。尽管如此,第2次循环使用催化剂的BDO收率仍在80%以上,若以此作为催化剂失活的判据,则溶液燃烧法制备的SCM催化剂可连续使用3次。

图10 SCM催化剂循环评价实验结果Fig.10 Cycle experiment results of the SCM catalystReaction conditions: p=5 MPa; T=110 ℃; r=600 r/min; t=3 h

3 结 论

采用溶液燃烧法、等体积浸渍法、水热合成法和浸渍燃烧法制备了Ni负载量为18%的Ni-Al2O3催化剂。通过表征手段和评价实验发现:

(1)溶液燃烧法制备的催化剂晶粒尺寸小;还原峰面积较大,峰型弥散;弱酸中心与强酸中心的比例较为适中;还具有典型的介孔-介孔多级孔道结构。

(2)在4种催化剂中,溶液燃烧法制备的催化剂性能最好,BYD转化率、BDO选择性和收率均最高。这可能与以下因素相关:1)晶粒尺寸最小;2)低温还原峰比例大;3)弱酸中心与强酸中心的面积比适中;4)具有多级孔道结构分布,且比表面积高达97.40 m2/g。其中,活性组分晶粒尺寸、催化剂孔道结构的影响更为重要。