隔板塔结构及控制研究进展

2019-03-22于飞跃陈文义

于飞跃 ,孙 姣 ,范 赢 ,陈文义 *

(1.河北工业大学过程装备与控制工程系,天津 300130;2.河北工业大学工程流动与过程强化研究中心,天津 300130)

1 隔板塔介绍

石油裂解和化工生产中,精馏是最广泛的操作环节,但在传统的精馏工艺中,常以高能耗、高物耗为代价来获得所需产品。精馏过程的能耗约占整个化工工业用能的40%[1-2]。当今我国资源短缺严重,能源价格不断上涨,环境问题突出,为此已有很多节能减排方法应用于精馏塔的设计与操作中,如:热泵精馏、多效精馏、压差热耦合精馏、内部热集成精馏等。为进一步提高经济效益与环境效益,学者们以热力学第二定律为基础,利用完全热耦合技术来降低精馏过程的能耗。隔板塔是完全热耦精馏塔的一种特殊类型,它改变了传统精馏塔的结构,突破了传统简单精馏塔的模式,具有节能降耗、减少投资、无返混、热力学效率高等优点[3-6]。

早在1933年,因裂解气分离问题,Eric W luster提出了隔板塔概念,并申请了美国专利[7]。1965年前苏联学者Petlyuk提出一种分离多组分混合物的“Petlyuk塔”,如图1(a),该塔研究的领域非常广泛,涉及到参数估计、热力学分析、敏感性分析、模拟与优化等方面。尽管“Petlyuk塔”具有众多优点,但限于当时科技水平,“Petlyuk塔”一直未得到进一步研究。BASF公司于1985年率先应用完全热耦合技术建立焊接式隔板塔,应用于精细化学品的回收。1987年,Kaibel[8]发表了一篇有关隔板塔的文章,该篇文章引起学术界的广泛关注,自此相关论文数量陡然增多。1999年,美国Kel1ogg公司与BP公司合作[9],在英国Coryton炼油厂设计建造了两套隔板塔装置,一套应用于石油混合物中分离C6组分;另一套装置用于间歇操作的重整流程。同一年南非萨索尔(Sasol)公司采用了BASF公司的技术制造世界上最高的一座隔板塔 (高107m,直径5m),该塔用于回收合成汽油混合物中1-己烯。此外多家公司也涉及隔板塔的研制,包括德国Linde、Uhde公司,瑞士Sulzer公司,美国Koch-Glitsch、Kellogg和UOP公司,日本Sumitomo公司等。BASF[10]于2002年开始研制用于分离四组分混合物的隔板塔,已取得相当大的成就。隔板塔在国外已经工业化多年,超过200套装置用于炼油、精细化工等不同场合[11]。国内对隔板塔的研究相对较晚,2005年以后,国内关于隔壁塔的专利增多,但只有少数获得授权,孙兰义等[12-14]的研究主要涉及隔板塔的理论与体系开发、隔板塔体系的模拟、优化及控制等方面,为隔板塔的研究与发展奠定了基础。

隔板塔也称隔壁塔、分壁式精馏塔。隔板塔是在普通精馏塔内部设置一竖直隔板,其效果相当于将Petlyuk塔的主塔和副塔放在一个塔内,如图1(b)。隔板将精馏塔分为公共精馏段、公共提馏段、预分离段和侧线采出段4部分,如图2所示。三元混合物ABC(A为轻组分、B为中间组分、C为重组分)进入隔板塔,在预分离段初步分离成AB、BC两种混合物,公共精馏段将混合物AB分离,公共提馏段将混合物BC分离,塔顶采出轻组分A,塔底采出重组分C,中间组分B在浓度最大处由侧线采出。相比于传统双塔精馏,隔板塔节省了一座精馏塔、一个再沸器、一个冷凝器。研究表明隔板塔可节约能耗30%,特殊物系可达50%~60%[15]。

图1 热耦合精馏塔

2 隔板塔结构

由于隔板的数量以及分离的物系不同,隔板塔具有多种结构,三产品隔板塔工艺相对成熟并已成功实现工业化,四产品和五产品隔板塔尚未成功应用。

2.1 三产品隔板塔结构

对于三产品隔板塔,根据隔板的安装位置,主要有三种结构。第一种结构是隔板位于塔底部,由Monro[16]在1938年提出,如图2(a)所示。该种隔板塔提出的目的是用最少的热量损失来生产不同等级的碳氢化合物,该装置在2004年首次得到应用[17];第二种结构是隔板在精馏塔中间,由 Wright[18]在1949年提出,是工业中应用最早的隔板塔,如图2(b)所示;第三种结构是隔板位于塔顶部,由Ognisty和Manley[19]在1998年提出,如图2(c)所示。Wang[20]针对上述三种结构的隔板塔,研究其动力学行为与控制策略。结果表明,图2(c)所示的结构在三种结构中分离效果最差,多数情况下图2(a)的动力学良好,但能耗较高。

图2 三产品隔板塔结构

2.2 四产品隔板塔结构

对于四产品隔板塔,主要有四种结构,第一种是“Kaibel塔”,如图 3(a),由 Kaibel[21]在 1987 年提出,可实现四组分的清晰分割;第二种是“Kaibel塔”的改进结构,如图3(b),由 Christiansen[22]在1997年提出,该结构拥有一个竖直隔板和一个水平隔板,可在进行能量耦合的同时避免返混;第三种结构由Dejanovic[23]在2010年提出,该塔中具有多块平行隔板,如图3(c),通过增加平行隔板数量来提高热力学效率。王二强[24]研究了一个具有较多隔板的隔板塔,用于制备甲基萘和工业苊的工艺流程,与传统工艺相比,该隔板塔所获得的产品纯度和收率有了很大提高。

图3 四产品隔板塔结构

2.3 隔板塔安装位置

隔板的安装位置会影响分离效果,Asprion[25]指出若隔板两侧温度差异较大,为避免由热膨胀引起的隔板弯曲,应采用对称的、同心的隔板塔结构,如图4(a);若进料中间组分含量较小,应采用偏离中心位置的隔板塔结构,如图4(b);若隔板塔是气相进料或气相采出时,应采用带有倾斜度的隔板塔结构,倾斜处的隔板应在进料板和侧线采出板的中间处,结构如图4(c)。

图4 不同隔板位置隔板塔结构

2.4 与隔板塔结合的特殊精馏体系

当今的工业发展中环境效益逐渐被人们所重视,热耦合技术蕴含着巨大的节能减排潜力和广阔应用空间。研究者们将隔板塔分别与其它类型精馏塔相结合,设计出反应精馏隔板塔(图5(a))、萃取精馏隔板塔(图 5(b))、共沸精馏隔板塔(图 5(c))。这种结合使得工艺流程更简化,热力学效率更高,节能效果更加明显。张海洋[26]提出了具有2个反应段的反应精馏隔板塔,用于分离环己烯与环己烷混合物,其内部设置一个垂直隔板,并将隔板右侧上部密封,双反应段反应精馏隔板塔虽然不具有节能优势,但完全具有常规反应精馏过程所能达到的分离效果,并可显著降低设备投资和占用空间。

图5 特殊精馏体系

2.5 隔板的安装

隔板的安装形式多样,Christiansem[27]经过不断研究与验证,设计一种三角隔板结构,如图6所示,塔中三个区域都是相互连通的,任意两个区域之间还可以进行混合物的分离;Harald[28]指出隔板的安装可以按“Z”和“U”的方式,隔板的材料可用金属或者塑料,金属可以采用耐腐蚀的材料如含铬-镍的不锈钢,塑料可以采用绝热的材料如四氟乙烯,还可以两者相结合使用;王洪海等[29]提出了如图7所示的一种垂直双隔板的隔板塔,用于戊烷、己烷、庚烷、辛烷混合物的分离,该隔板塔利用内部结构特点,实现灵活控制塔板底部的气相分配比,同时这种隔板塔能够有效降低主塔段高度,经模拟优化和用能分析,结果表明该新型隔板塔分离纯度较高,节能最高可达18.6%,节能效果明显。

图6 三角隔板结构

图7 垂直双隔板结构

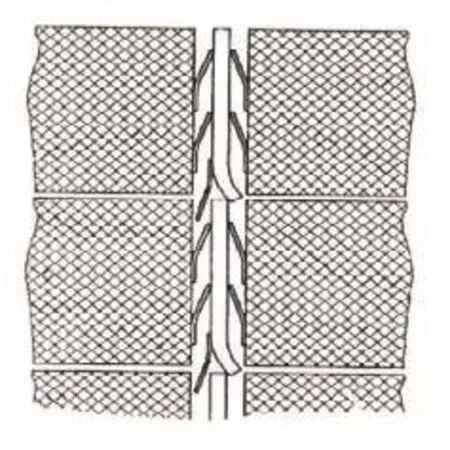

隔板塔中,隔板的结构和安装形式尤为重要,除了隔板要符合板式塔和填料塔的结构外,还要考虑隔板的传热,塔体的结构和人孔等问题。Kaibel[30]针对填料塔中隔板的安装方式,提出如图8所示可拆卸的隔板,该结构包含薄条带、导流板和隔板,隔板分为多段,各段之间、各段与塔之间采用特殊密封,该装置除了具有方便拆卸、利于检修等优点,还具有减小壁流、减少隔板两侧热传导的优点。Steacy[31]针对板式隔板塔中隔板两侧之间传热问题,专门设计了一种特殊隔板,隔板两侧与降液管之间有一定的空隙,该空隙使从降液管流下的液体和隔板之间有一个气层,该气层能有效减小传热系数,结构如图9所示。由于隔板部位的截面不再是对称的圆形,因此必须采用专门设计的塔板,Kovak[32]针对隔板塔的特殊结构,设计了专门用于隔板塔的半圆形塔板。张英[33]等人研发了一种拼接式的隔板,隔板采用分段制造、灵活组装的原则,考虑人孔的大小和采用特殊的固定方式,满足了工业应用的设计要求,并于2015年成功开车。Jansen[34]开发了一种带插入块的隔板,如图10所示,该隔板可灵活安装和拆卸,若系统中隔板两侧温差大于 5℃ 时,隔板优选绝热材料制造。

图8 可拆卸的隔板图

图9 减小传热系数的塔板图

图10 带插入块隔板结构

3 隔板塔的控制

整塔控制是隔板塔运行需要解决的关键问题,包括液相控制、气相控制及隔板塔操作系统的控制。隔板塔多数采用安装填料的形式,填料塔具有放大效应,即塔径越大填料的分离效率越低。填料塔产生放大效应的原因是因为塔中心区气量多,环塔壁区气量少,填料层下端进气分布不均匀,出现偏流、涡流现象。为减小隔板塔的放大效应,气相控制是隔板塔能否正常操作的关键。

3.1 流体控制

隔板塔中液体分配装置是重要的塔内件,液体初始分布不理想,分离效率会急剧下降。液体在隔板塔填料层中流动时会产生两种不良分布,即大尺度不良分布与小尺度不良分布。大尺度不良分布是由塔的外部因素造成,如液体初始分布不均匀、塔体倾斜、壁效应、填料塔安装不均匀等。小尺度不良分布是由塔内部因素造成,如填料的类型及尺寸,填料固有特性等。为了避免初始液体分配不均造成的影响,研究者研发了各种液体分布装置。根据液体在分配装置中的出料方式,可以分为间歇式和连续式液体分配装置。

如图11(a)所示的间歇式液体分配装置,通常用于实验室规模的隔板塔,该装置采用摆动漏斗来进行内部液体分配,由电磁铁来控制摆动的时间,从而控制液体在隔板两侧的分配。德国Montz公司[35]设计的如图11(b)所示的间歇式液体分配装置,内部分为三个室,进料室位于上部,液体流向预分离段或侧线采出段是由内部分配体的位置决定,分配体由磁耦合驱动,外部驱动依靠的是气压驱动的马达。

图11 间歇式液体分配装置

连续式装置是采集隔板上方液体,计量后按比例分配到预分离段和侧线采出段。Mutalib[36]在所设计的隔板塔中采用如图12(c)所示的液体调配装置,该装置将隔板上方液体进行采集,存储在塔外储液罐中,通过管道将液体分别运输到预分离段和侧线采出段,通过调节管道上阀门实现液体的分配,这类装置流量值较稳定,但集液槽中的液体需要维持一定高度,会增加隔板塔整体高度。LEE[37]提出一种如图12(a)所示的液体回流分配装置,流向预分离段的管道位于隔板塔内部,管道上未设置阀门,流向侧线采出段的管道位于隔板塔外部,并且有多个阀门,通过调节阀门的开度来调节液相分配比。LEE[38]又通过对传统的收集板和分布板进行改造,提出一种如图12(b)的回流分配装置,该装置放于塔内,由收集板收集液体然后汇聚到收集箱内,通过调节塔外管道上阀门的开度来调节流向预分离段和侧线采出段的流量。

图12 连续式液体分配装置

气体分配装置是制约隔板塔发展的关键环节,近年来得到快速发展。气体分配比不仅关系着各产品的纯度,也决定着能耗高低,同时影响分离效率,气体分布不均也会导致气液接触不良,塔内的壁流和沟流现象严重,严重影响填料床层的流体力学特性。2009年,Hemandez[39]在一套中试装置中,安装了气相分配控制器,在隔板塔底部安装一块可以移动挡板,通过挡板的位置改变来改变隔板左右两侧气分配。2013年,Deeptanshu[40]设计了一种新型气相分配比控制装置,如图13(a)所示,该装置包括动力机构和传动机构,依靠外部的电动马达控制齿条和齿轮移动,帽子与齿条相连,通过调节帽子的高度来调整气体流量,从而实现对气体分配比的调节。陈-义[41-45]为解决隔板塔中气体分配比的调节问题,设计研发了具有独立自主知识产权的气体调配装置,如图13(c),该装置具有以下特点:①装置中设置了气体信号采集装置,根据气体偏差信号的反馈,作用于叶片调节机构调节气体流量;②装置中具有独立的气体、液体通道,避免了液体分配不均对气体调节的影响。为保证该装置的性能,陈文义等人又在叶片角度、上升蒸汽管数、v型帽角度、v型帽和蒸气管间距等因素对气体的影响上进行了探索,利用计算流体力学软件 STAR-CCM+对气体通过该装置后的分布情况进行了数值模拟与实验验证,结果表明该装置可以灵活地调节气体的分配。李春利[46]设计了如图13(b)所示的气体调配装置,该装置在隔板的一侧开一矩形孔,在升气管道所在塔板上存有一定液位高度的液体,通过调节液位的高度来调节隔板两侧的压差,达到调节气体分配比的目的。

图13 气体分配装置

3.2 操作系统的控制

隔板塔操作系统的控制,一直是学者们研究的重点,但该方面的研究都是针对特定物系以及特定结构的研究,对于一种控制手段应用到多种物系分离方面的研究还比较欠缺。隔板塔的控制方案主要有,浓度控制,温度控制,反馈控制以及一些其它控制方法。

Al-Arfaj[47-48]采用浓度控制,对醋酸甲酯反应精馏塔进行设计与控制,采用的控制方案有三点浓度控制,即控制塔底产物浓度、塔顶产物浓度、侧线产物浓度;还有四点浓度控制,即控制塔底产物浓度、塔顶产物浓度、侧线产物浓度、侧线采出产品中沸点最高和最低物质的含量比例。得出浓度控制能够使产品纯度得到精确的控制。Wolff和Skogestad[49]指出当需要同时控制其塔顶、侧线、塔底产品的产品纯度以及侧线产品中杂质浓度比例时,塔的操作过程中都会出现“黑洞”问题,也就是操作区域上会出现不连续区域,在该区域内无论变量取何值,都无法满足给定的设计指标要求。

Wang和Wong[50]采用温度控制,在预分离段和侧线采出段分别设置一个温度控制点和两个温度控制点,结果表明该控制方法对进料组成控制效果较差,但对进料流量干扰控制效果好。Ling和Luyben[51-52]提出了温度控制方法和温差控制方法;温度控制方法是在公共精馏段、公共提馏段、侧线采出段和预分离段的上半部分别设置四个温度控制回路;温差控制方法是在原来的温度控制方法中另外设置四个温度传感器,与原有的控制回路一起构成了四个温差控制回路,通过调节液相分配比来达到控制预分段顶部重组分的浓度,从而使能耗最小。魏志斌[53]研究了用于分离4组分混合物隔板塔,选取了隔板塔所特有的液体分配比和侧线采出量作为操作变量,设计了四个温度控制结构来控制塔内的温度,所设计的四个温度控制结构及针对每个控制回路设计的4个PI(比例积分)控制器能很好地解决隔板塔易受干扰、难控制的问题,获得混合物最佳的分离效果。刘立新[54]对共沸精馏隔板塔建立多个两点温度控制结构,对萃取精馏隔板塔建立多个三点(及四点)温度控制结构。通过增加进料量和组成扰动进行测试分析,得出能有效抵抗进料扰动的温度控制结构。

反馈控制是较简单的控制方法,隔板塔有七个操作自由度,即液相回流流率、气相回流流率、塔顶产品流率、塔底产品流率、侧线产品流率、隔板顶部液相分配率、隔板底部气相分配率,这七个自由度都可以用于操纵变量,选择两个用于保证塔的稳定运行,三个用于控制产品浓度,剩余的两个用于优化控制。Wolff和Skogestad[49]指出,分离三组分混合物通过操作回流流率来控制轻组分的纯度,通过操作侧线流率来控制中间组分纯度,通过操作反塔气相流率来控制重组分纯度,他们依据线性分析工具和频域分析方法来研究分散反馈控制结构,结果表明分散控制方案能很好地避免控制时存在的漏洞。Serra[55]系统研究了几种常见离散反馈控制结构的高效和鲁棒性,结果表明隔板塔的可控性和节能性是矛盾的,系统处于最佳节能状态时可控性往往会下降。

除了单独采用单一变量来控制整个系统外,也有多种变量结合使用的方法,以及一些其他的控制方法。Wang和Wong[50]研究用隔板塔获得高纯度产品的能量效率与可控性之间的关系,发现能量效率与气液分配比有关,其在研究控制策略时权衡能耗和可控性的关系,设计出温度-浓度串级控制,优点是可同时克服塔内外扰动,获得能耗和可控性最优。Cárdenas[56]采用 SVD方法和闭环动态模拟,比较热耦合精馏塔与传统精馏塔对分离碳氢化合物的控制性能,得出热耦合精馏塔可表现出最优动态响应。Van Diggelen[57]对分离苯、甲苯和二甲苯的隔板塔进行 PID(比例积分微分)控制和先进控制(线性二次高斯 LQG、线性二次调节器 LQR、一般位移控制 GMC等)的控制性能进行比较,研究表明,先进控制比PID控制达到新稳态的时间短。

4 结语

国内对隔板塔的研究都是基于一些流程模拟软件,如 Aspen Plus、CHEM-CAD、PROⅡ、HYSYS等,而不是基于更加严格的机理模型,所设计隔板塔的稳态模型和动态模型与实际过程存在较大偏差。研究者在进行隔板塔的稳态模拟研究的基础上,还需要进行动态模拟来检验控制方案是否可行。

研究者在设计隔板塔的同时还需考虑系统设计与控制之间内在关联与折衷问题,也要考虑物质与能量耦合所导致的严重的关联性和高度的非线性问题,提出可靠、稳定的控制方案或控制结构。后续研究需研发多层次交叉领域绿色节能型隔板塔技术,更广泛地应用于石油、化工、医药、光伏、环境等重要领域,最大程度发挥隔板塔的工业价值。