香炉山钨矿充填料浆浓度对成本的影响

2019-03-21万林海刘冬春

万林海,江 科,刘冬春

(1.江西省修水香炉山钨业有限责任公司, 江西 九江市 332400;2.长沙矿山研究院有限责任公司, 湖南 长沙 410012)

0 引 言

钨金属是现代国防和高精尖技术不可或缺的材料,广泛应用于钢铁、化工、合金等领域,近年来我国钨的整体消费持续快速增长,生产量和消费量均居世界首位,随着我国城镇化建设和供给侧结构转型,对高精材料的需求与日俱增,能否合理开发利用钨资源将直接影响国民经济的健康发展[1-3]。我国早期钨资源开采方式中空场法的比例较大,具有开采成本较低、简单易实行等优点,但其遗留空区经过长年的开采扰动及地应力变化的影响,已成为重大的危险源,同时大量矿柱无法回采,造成资源浪费,不利于企业乃至行业的可持续发展[4-5]。

安全是矿山发展的先决条件,在保证安全环保的前提下提高资源的有效利用率是企业追求的核心目标,钨矿山采用充填采矿法是实现这一目标的有效手段,充填法能最大限度地回收金属资源、保证井下采矿安全、有效减少固体废物的排放。充填成本较高是企业推广应用充填法的阻碍因素之一,如何合理地降低成本是充填工艺研究的重点,国内外针对充填成本的影响因素研究较多,主要是胶凝材料的研发及对灰砂比的优化,减少充填中胶凝材料的用量以达到降低成本的目的,这些研究工作应用于具体矿山的充填作业中取得了巨大的经济效益[6-9]。但上述研究中大多未考虑除灰砂比外的其他影响因素,如未考虑充填浓度的影响,均建立在高浓度充填的假设之上,与某些矿山的实际情况有所出入。本文结合香炉山钨矿充填系统的优化改造,探究料浆浓度对充填成本的影响,进行定量分析,使结果有别于定性分析的简单描述而形成直观的对比,并最终提出提高充填料浆浓度的工艺方案,可供类似矿山充填系统优劣指标分析和优化设计借鉴。

1 矿山概况

香炉山钨矿开采技术条件好、矿石品位高,是国内为数不多的高价值白钨矿山之一,前身为数个民采矿山企业,后经整合形成目前的采选规模,但早期民营企业空场法开采遗留有大量空区未处理,当前钨资源的战略地位已不允许空场法所导致的资源浪费,香炉山钨矿2010年开展充填采矿法的研究及充填系统的建设工作[10-13]。2013年充填系统正式建成投产服务井下,充填系统工艺为三、四选厂总尾泵送至立式砂仓,立式砂仓通过沉砂、溢流浓缩储存尾砂,散装水泥由水泥罐车运至现场,气卸进入水泥仓,井下准备充填后砂仓放砂、水泥计量给料至立式搅拌桶,搅拌桶制备后的料浆通过地表充填钻孔和井下管网自流至空区完成充填,充填制备站配备有自动集成系统实现集中控制。该系统在后期生产运行过程中显露出较多问题,致使充填工作难以顺畅运行,主要为溢流固含量高,充填用尾砂利用率低;尾砂浆在砂仓内易起泡,泡沫发黏难消除;砂仓放砂浓度低且波动性大,制备的充填料浆质量较差等。针对充填系统的弊端,香炉山钨矿与科研院所联合展开了大量的攻关工作,研制开发了尾砂浆消泡沉降关键技术的药剂制度,解决难处理尾砂的沉降难题,但充填浓度较低的问题仍有待解决。

2 全尾砂充填料浆性能研究

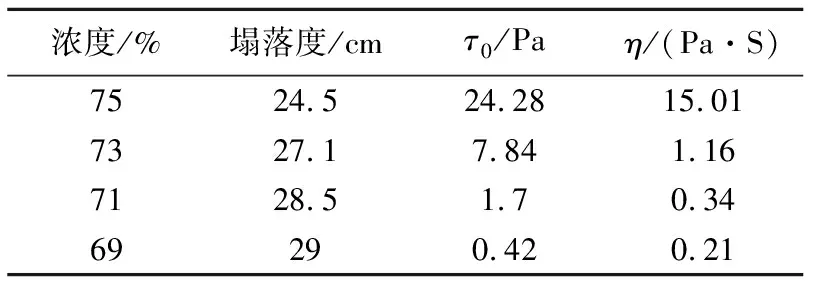

充填料浆浓度越高对充填体强度的形成越有利,但浓度过高会导致料浆流动性变差,在实际生产中无法应用;浓度过低则会导致输送过程中的沉降离析及胶凝材料耗用大等弊端,所以特定矿山充填存在一个最佳的料浆浓度范围值[14-16]。为探究料浆浓度对香炉山钨矿充填成本的影响,首先需弄清适合香炉山钨矿全尾砂充填的最佳料浆浓度范围值。通过对香炉山钨矿全尾砂浆流动性能进行试验研究,得到其在不同浓度下的塌落度值和流变参数,结果如表1和图1所示。塌落度值是评判料浆流动性的重要指标,同时可以通过塌落度试验直观地观察料浆的粘聚性和保水性;屈服剪切应力τ0的物理意义为料浆在静止状态下抵抗变形的能力,由试验结果可知全尾砂料浆屈服剪切应力τ0值随着浓度的降低而逐渐降低,与料浆浓度具有直接的关系,τ0值过大,料浆管道输送时静摩擦阻力大,τ0值过小说明料浆抵抗离析沉降的能力较弱,增大料浆输送过程中的堵管风险;粘性系数η指料浆在运动状态下所产生的抵抗剪切变形的能力,其值大小与料浆浓度、颗粒级配、颗粒形状等因素有关,在充填物料选定的情况下,其影响主要因素为料浆浓度,η值越大,料浆越难以输送,如料浆浓度为75%时,η值达到15.01 Pa·S,由此而引起的阻力使得料浆无法在管道中自流输送,而当料浆浓度降低时,粘性系数η也逐渐降低。由上述香炉山钨矿料浆流动性能的测试结果可知,料浆最适宜的自流输送充填浓度为69%~71%(见图1、表1),此时料浆和易性好、无离析沉降现象,流动阻力小,可顺利实现正常充填倍线采场的充填作业。

表1 香炉山钨矿全尾砂料浆流动性参数

图1 全尾砂料浆流动性参数曲线

3 不同浓度料浆配比强度试验研究

3.1 试验目的及内容

香炉山钨矿全尾砂最佳的充填浓度为69%~71%,但实际生产中由于立式砂仓易形成放砂漏斗等固有缺陷导致充填料浆浓度长期维持在65%左右、甚至更低,为了满足井下采矿及空区处理对充填体强度的要求,生产中水泥添加量大,充填成本居高不下。通过对不同浓度料浆进行配比强度试验,探究料浆浓度对充填体强度及胶凝材料消耗量的影响,试验选取香炉山钨矿全尾砂及选厂原浆水,胶凝材料为现场生产使用水泥,经计量后按特定的灰砂比和浓度进行配制,试验浓度为71%,69%和65%,灰砂比为1∶4, 1∶6, 1∶8和1∶12,最终制成7.07 cm×7.07 cm×7.07 cm的标准试块,并进行相应的保湿保温养护,养护至相应龄期时进行单轴抗压试验,同时对上述各组充填料浆进行泌水率测试,通过试验数据计算各充填物料的消耗量。

3.2 试验结果及分析

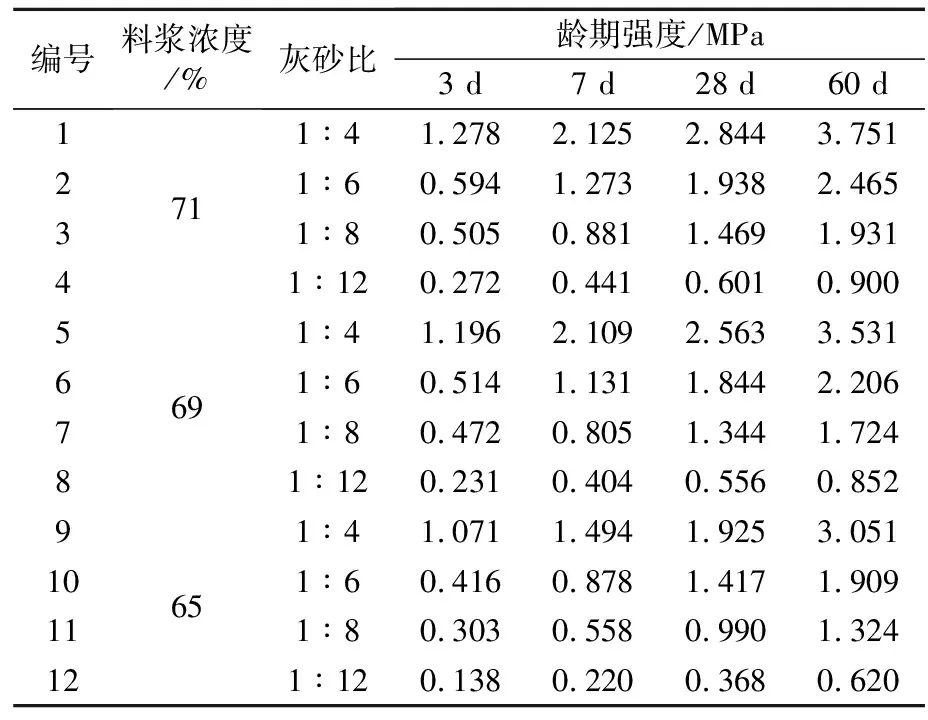

香炉山钨矿全尾砂配比强度试验结果见表2,各龄期不同配比条件下强度值对比曲线见图2。

表2 配比试验强度值

图2各龄期不同配比条件下强度值对比曲线

由表2及图2可以直观地得出:充填体强度与龄期、水泥的添加量和料浆浓度成正比。65%浓度下充填体强度与69%或71%有较大差别,例如灰砂比1∶6、龄期为28 d时,65%,69%,71%浓度下的充填体强度值分别为1.417, 1.844 MPa和1.938 MPa,69%和71%充填体较65%浓度的强度值增长30.1%和36.8%,当水泥添加量更大、龄期更长时,浓度值高低对充填体强度的影响更大。表3为不同配比条件下通过泌水率试验测试结果计算出的充填物料消耗量,可知其他条件不变的情况下,料浆浓度越高,水泥的消耗量越大,但增幅很小,出现这种现象的原因是高浓度料浆形成的充填体较密实,单位体积含有的尾砂和水泥越多,而在实际生产中,低浓度料浆由于离析严重,大量泌水的过程中带走较多的水泥颗粒,致使水泥的消耗量反而多于高浓度料浆。

综合表2、表3,当井下需要充填体28 d强度为1.5 MPa时,料浆浓度为71%和65%的全尾砂充填体的灰砂比分别为1∶7.83, 1∶5.55,水泥单耗为176.3 kg/m3、219.1 kg/m3,因而每形成1 m3充填实体,71%浓度料浆可比65%料浆少消耗水泥42.8 kg,按每年35万m3空区需28 d强度值达到1.5 MPa计算,由浓度值的提高可节省水泥用量14980 t,可节省充填材料成本599.2万元,此项是矿山节流提效的重要可实行途径。

表3 各配比条件下形成1 m3充填体消耗的物料量

4 充填系统工艺优化方案

为实现香炉山钨矿高浓度料浆充填,应对充填系统工艺进行改造,并结合尾砂消泡沉降药剂制度的应用,选择新增高效深锥浓密机作为全尾砂的预处理设备,该优化改造工艺如图3所示,全尾砂经选厂泵送至深锥浓密机进料箱,在进料过程中完成消泡沉降药剂的添加混合工作,深锥浓密机可加大尾砂的沉降面积,同时保证压缩段的高度,为持续供给高浓度底流提高保证,浓密机底流可自流至现有立式搅拌桶或泵送至立式砂仓作缓冲调节、分配,再进入制备流程制备成高浓度充填料浆服务于井下。

图3优化改造后的工艺流程

5 结 论

(1) 香炉山钨矿资源价值高,实行充填采矿法采矿能最大化地发挥资源效益,但充填系统应用过程中出现尾砂难沉降、充填浓度低、成本居高不下等问题。本文通过对全尾砂料浆流动性参数的试验确定其最佳的充填浓度范围为69%~71%;为探究充填浓度对成本的影响,进行了最佳浓度与现场运行浓度条件下不同灰砂比充填体的强度配比试验,对比试验结果分析浓度值高低对强度配比的影响,如灰砂比1∶6、龄期为28 d时,69%和71%浓度下充填体28 d强度值较65%浓度增长30.1%和36.8%。

(2) 经料浆泌水率试验计算得到不同配比条件下充填物料的消耗量,根据井下充填要求,每年有35万m3空区需28 d强度为1.5 MPa的充填体,计算达到此要求的71%和65%料浆中水泥单耗为176.3 kg/m3、219.1 kg/m3,因而可节省水泥42.8 kg/m3、合14980 t/a,香炉山钨矿充填浓度的提高可为企业每年节省599.2万元的充填运营成本。

(3) 以上研究确定香炉山钨矿的优化改造方向,通过添加高效深锥浓密机作为全尾砂预处理的装置,可解决尾砂难沉降问题,同时保证充填供砂浓度,实现全尾砂的高浓度充填。

(4) 下一步可通过胶凝材料研发工作选择更适合香炉山钨矿全尾砂的新型胶结剂,进一步降低充填成本,为企业创造更好的经济效益。