基于磁记忆的套管射孔应力状态检测

2019-03-21喻国辉

喻国辉

(中国石油集团长城钻探工程有限公司,北京 100192)

随着油气开发进入中后期,套管损伤问题逐渐突出。套管损伤主要发生在射孔层段,这是因为套管在孔眼附近形成应力集中,降低了剩余强度,严重时损伤比例超过70%[1,2]。同时,油井注水压力、地层错动、地质运动挤压等外部载荷的影响,会增大射孔应力集中程度,加剧射孔套管受到的损坏[3,4],因此,研究井下套管射孔应力状态检测、计算射孔套管剩余强度能够为井筒完整性评价和油气安全生产提供重要支撑[5,6]。

目前,国内外常用的井下套管损伤检测技术有井径仪、电磁探伤、井下电视测井等[7,8],这些检测手段只能发现套管已有的结构损伤,而不能获取套管射孔的应力状态、提前预测套管损伤。金属磁记忆技术通过铁磁材料漏磁场信息对应力集中区进行检测,该技术具有对应力集中敏感的特性,能够对磁性金属部件安全性能进行早期诊断[9,10]。同时,其检测结果不受试样表面污垢影响,适合复杂井下环境。为此,将该技术应用于油气田工程测井领域,可实现在役井套管射孔周围应力集中状态检测、井筒安全等级评价的目的,对提高油气作业安全保障技术水平具有重要意义。

1 套管射孔应力集中状态检测方案

图1 套管射孔应力集中状态检测方案

图1为井下套管射孔应力集中状态检测方案流程图。磁记忆检测技术是一种新兴的无损检测技术,其原理是在地磁环境中的铁磁性材料受外加载荷的作用发生磁致伸缩效应,其内部的磁畴组织会发生不可逆的重新排列,并在应力和变形集中区形成最大漏磁场变化[11]。为了检测套管射孔应力集中状态,首先要建立射孔应力集中状态与漏磁场之间的关系。笔者通过有限元模拟计算外力作用下套管射孔附近应力分布,并在室内对含有射孔缺陷的套管进行同等载荷加载试验,检测射孔附近磁场,进而实现射孔应力集中状态与漏磁场之间的关系的建立。在此基础之上,开发出井下套管射孔状态测井仪,实现了对井下套管射孔损伤的量化识别。

2 射孔应力集中状态与漏磁场关系的建立

2.1 射孔应力集中状态模拟

为了模拟地层错断对套管射孔应力集中程度的影响,笔者建立了射孔套管径向加载三维FE分析模型。在套管壁面开一圆孔以模拟射孔。在垂直于圆孔轴线的方向,沿套管径向方向通过平面压头对套管施加挤压外力,计算不同外力作用下射孔周围应力分布。根据对称性,模型为1/4模型,可减少计算时间。模型中套管规格为∅177.8mm×9.19mm,套管材料参数如表1所示。

表 1 套管材料参数

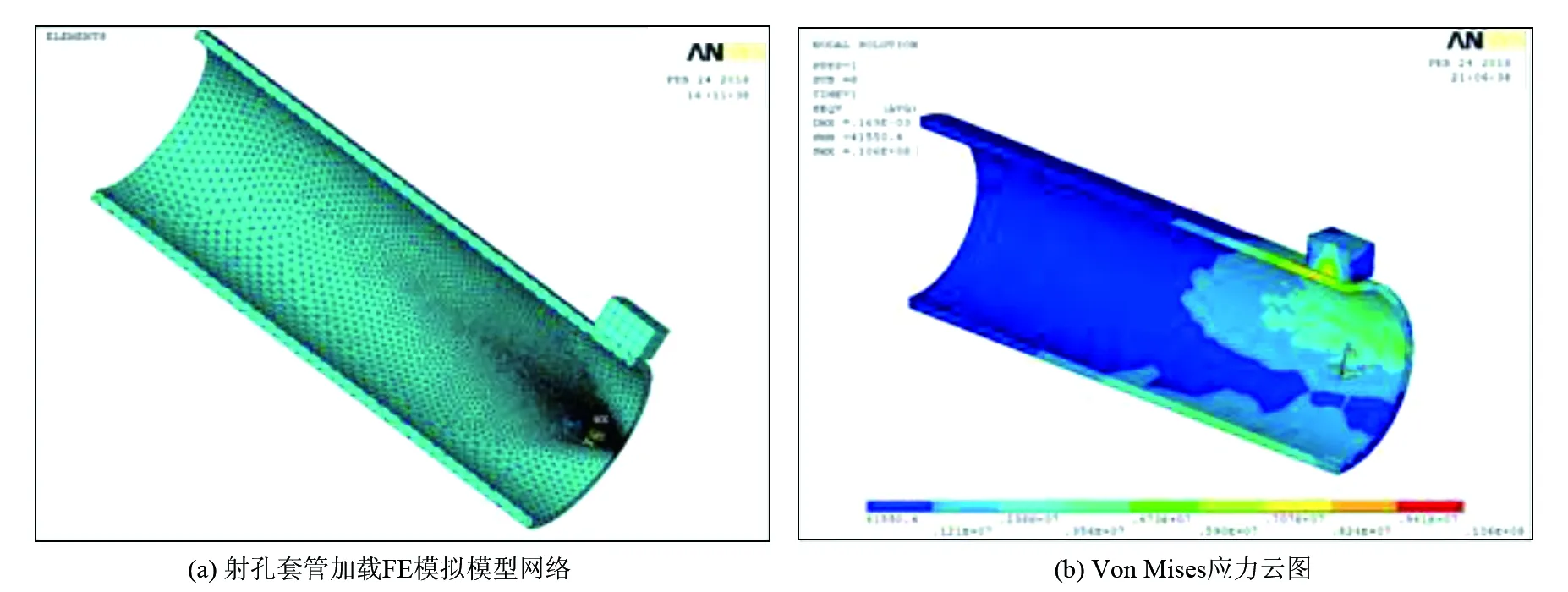

为了消除边界效应,根据圣维南准则,模型长度设定为1000mm。假设套管的应力-应变关系为理想弹塑性模型,选取Solid45作为单元类型,根据下一步实际加载特性,压头与套管表面选择面-面接触,摩擦系数为0.12,对模型进行网格划分,如图2(a)所示[12]。利用压头对套管径向加载,计算Von Mises 等效应力,如图2(b)所示。

图2 射孔套管加载模拟FE模型网格

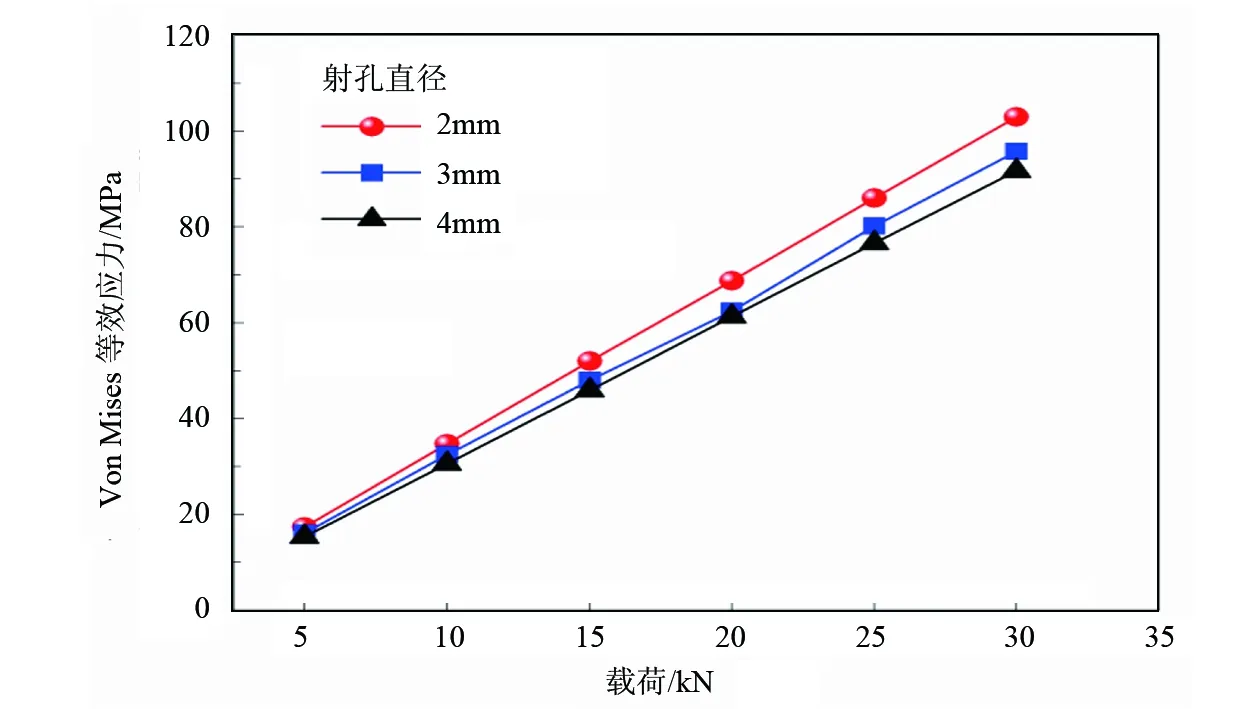

图3 Von Mises 等效应力随外力变化

图3是3种不同直径的射孔在外力由5kN变化到30kN过程中射孔周围最大Von Mises等效应力的变化。从图3可以看出,每种直径射孔周围最大应力均随着外力的增加而线性增加。其中,同等外力条件下,射孔直径越小,射孔周围最大应力越大。

2.2 套管射孔应力状态检测室内试验

2.2.1试验方案

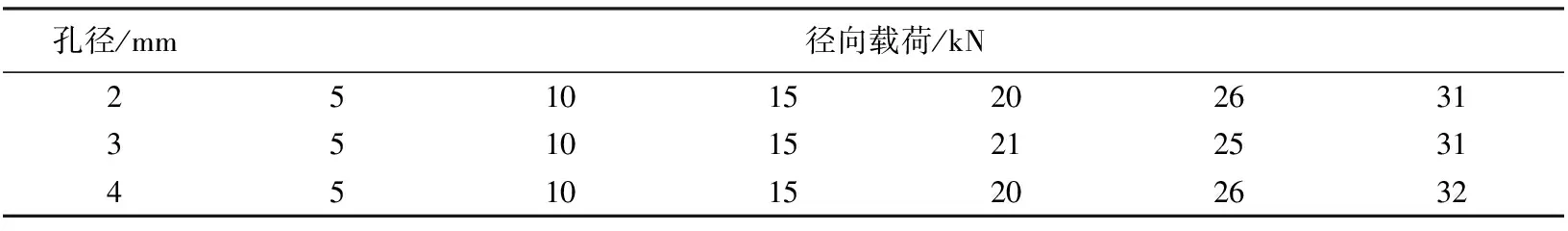

建立与2.1节中FE分析模型同等条件的射孔套管加载及应力状态检测室内试验系统,如图4所示。该系统利用竖直方向液压缸对水平放置的套管施加径向方向外力,套管加载序列如表2所示。在加载状态下,通过可水平平移的磁记忆传感器扫描射孔位置附近套管壁表面的漏磁场。

图4 射孔套管加载及应力状态检测室内试验系统

表2 套管加载序列

图5 梯度峰宽值和峰值的选取

2.2.2检测信号特征提取

铁磁性材料表面漏磁场在缺陷、损伤和应力集中区域存在切向分量Hp(x)具有最大值、法向分量Hp(y)过零点的特征[13,14]。根据这些规律,经过试验发现射孔内表面磁记忆信号的梯度峰宽值和峰值是其重要的特征参数。磁记忆信号梯度k的计算公式为:

(1)

式中:xi为第i个磁记忆信号幅值,V;li为第i个采样点距离,m。

梯度峰宽值L和峰值H分别是检测信号的梯度值K在某一异常信号区域内相邻峰值间和波峰波谷间的距离,如图5所示,其表达式如下:

L=|lmax(K)-lmin(K)|

H=Kmax-Kmin

(2)

式中:lmax(K)为最大峰值处的测量距离值,m;lmin(K)为最小峰值处的测量距离值,m;Kmax、Kmin分别为某一异常信号区域内波峰、波谷的梯度,V/mm。

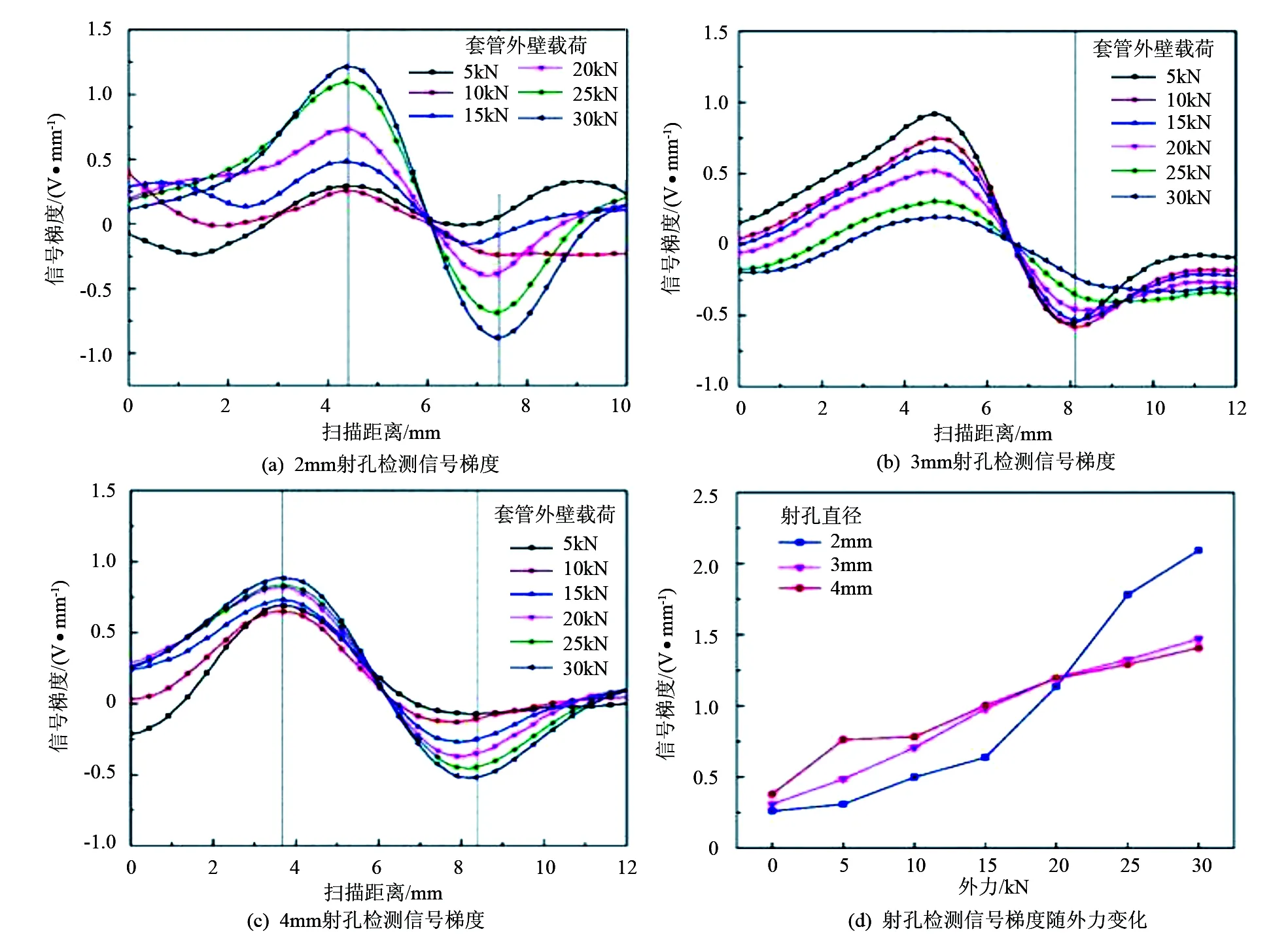

2.2.3试验结果

计算试验获取的射孔磁记忆信号梯度,并提取不同外力作用下射孔磁记忆信号梯度峰宽值和峰峰值如图6所示。从图6中可以看出,不同孔径射孔的磁记忆信号梯度峰峰值随着加载在套管外壁载荷的增加而增加;梯度峰宽值随着外载荷的增加变化微弱,但是梯度峰宽值随射孔孔径的增加而增加。这些现象说明套管射孔磁记忆信号梯度峰宽值对孔径敏感,而梯度峰峰值对射孔应力状态敏感。为了深入研究套管射孔磁记忆检测信号梯度峰峰值对射孔应力状态的影响,需要结合2.1节中不同外力作用下套管射孔应力集中FE模拟结果,建立漏磁场与射孔应力集中状态的关系。

图6 不同孔径射孔的磁记忆检测信号梯度及其外力关系

2.3 关系的建立

图7 射孔磁记忆信号梯度峰峰值与应力集中关系

联合2.1节中套管射孔应力集中FE模拟结果和2.2节中套管射孔应力状态磁记忆检测室内试验结果建立射孔磁记忆检测信号梯度峰峰值随射孔应力集中程度的关系,如图7所示。可以看出,射孔磁记忆信号梯度峰峰值随应力集中程度的增加而增加,近似呈线性关系;当应力集中程度较小的时候,直径大的射孔磁记忆信号梯度峰峰值较大;当应力集中程度较大的时候,出现反转。这是因为应力集中较小时,磁记忆信号主要受孔径影响,当应力集中较大时,磁记忆信号主要受应力集中影响[15]。

3 测井仪器的研制

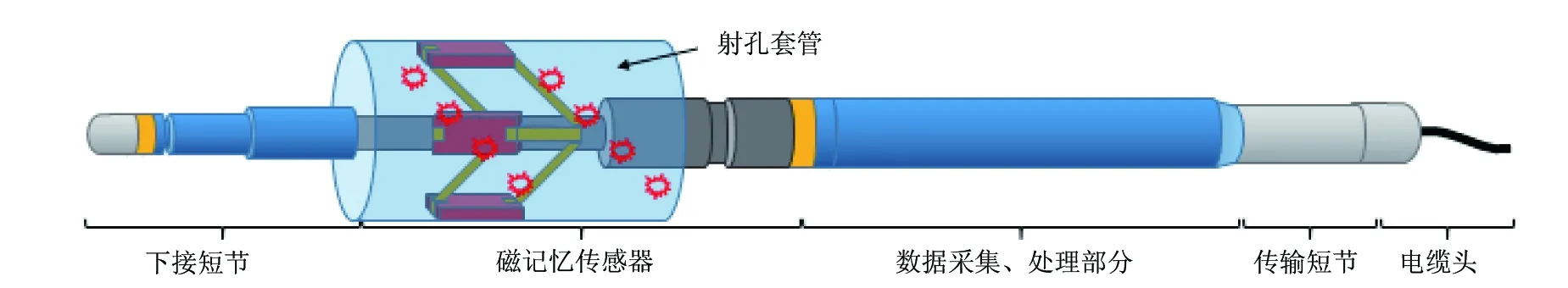

根据射孔应力集中程度磁记忆检测原理开发出井下套管射孔应力集中状态检测装置。图8为井下检测仪器结构示意图,包括电缆头、传输短节、数据采集处理部分、磁记忆传感器、下接短节等5个部分。井下检测仪器通过测井电缆连接到地面,测井信号经过传输短节预处理增强后通过电缆传至地面仪器进行滤波、放大、特征值提取。

图8 井下仪器结构示意图

4 测井数据处理方法

4.1 数据预处理

4.1.1深度校正

通常原始的测井数据存储在磁盘或者磁带上。首先读取多通道测井数据为原始测井数据矩阵X:

(3)

图9 前磁与磁记忆测井接箍信号

式中:第1列为深度数据;其余J列代表J通道测井曲线;I行代表每条测井曲线上I个采样点。

转换成矩阵形式的测井数据便于计算机的后期处理,提高数据处理效率。矩阵形式测井数据需要对测井深度进行校正,采用磁记忆测井接箍信号深度hm与前磁接箍信号深度Hp对比的校正方法(见图9)。完井过程中下入井中的套管具有确定的状态(套管大小、长度、顺序),套管接箍在一定时间内相对地层的深度是确定的。由于金属磁记忆测井与前磁测井在测井过程中所检测的信号均为套管接箍的磁信号,故两者测得接箍所在深度的磁场信号应具有一致性,这样就可以以磁信号为标准,校核磁记忆测井信号深度[16]。

4.1.2数据平滑

原始数据内混有很多噪声信号,而噪声信号会影响数据质量、不利于提取磁记忆信号的特征参数,因此需要提前对原始信号进行平滑处理。

磁记忆信号所含噪声为白噪声,常见的磁记忆信号预处理滤波方法有滑动中值平滑器滤波、算数平均滤波和加权平均滤波。滑动中值平滑器滤波能够有效剔除外来尖脉冲信号的影响;算数平均滤波是最简单而有效的滤波方法;而加权平均滤波是在算数平均滤波的基础上的改进,需要考虑历史数据对当前时刻数据的影响。笔者利用算数平均法对磁记忆信号进行降噪处理。某通道第m个采样点磁记忆信号梯度的计算公式为:

(4)

式中:n为信号的降噪窗口宽度。

在选取降噪窗口宽度N时,应注意避开信号的周期,以防将信号中有用的特征参数消去。

4.2 磁记忆信号特征提取

由于井下仪器由18支传感器组成,不同的传感器因差异采集的套管射孔数据产生相对偏差。这一差异可以通过不同通道的射孔数据归一化而去掉。归一化处理利用某通道磁记忆信号梯度峰峰值的均方根作为归一化因子。设初始磁记忆信号梯度峰峰值数据集合为{x1,x2,x3,…,xn},对xi作变换:

(5)

(6)

归一化的梯度峰峰值是表征射孔尺度的重要参数。为了验证仪器检测功能,开展现场压裂前后套管射孔应力集中变化检测。

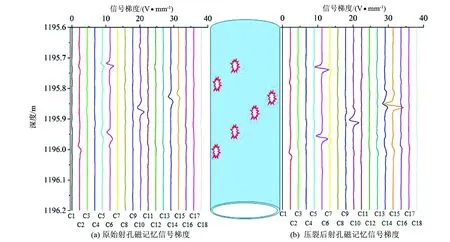

5 现场检测

针对大庆油田某井段套管射孔应力集中程度在压裂前后的变化,在该井水力压裂前后分别进行2次磁记忆检测并对测井数据进行分析,得到该井1195.6~1196.2m井段的套管射孔磁记忆信号梯度瀑布图,如图10所示。该射孔井段完井射孔如表3所示。

图10 压裂前后射孔磁记忆信号梯度瀑布图

表3 测井井段套管射孔信息

表4 压裂前后套管射孔磁记忆信号梯度峰峰值变化

对比磁记忆测井信号梯度图和该井段射孔完井信息可以看出,图10中磁记忆信号梯度出现波峰-波谷处为射孔位置。通过判断射孔分布的规律可以区分其在2次测井中对应的磁记忆传感器信号,计算出的2次重复测井射孔磁记忆信号特征值——梯度峰峰值归一化后结果见表4。从表4可以看出,水压后套管射孔磁记忆信号梯度峰峰值相比较压裂前整体增加,增长最大值为3.00V/mm(最大增长率为127.12%),说明水力压裂增加了套管射孔应力集中程度。根据2.3节中的建立的射孔应力集中状态与磁记忆信号梯度峰峰值关系,计算出该射孔应力集中程度变增长值为172MPa。

6 结论

1)结合套管射孔应力集中FE模拟和室内套管射孔应力集中磁记忆检测试验,得出套管射孔磁记忆信号梯度峰峰值随射孔应力集中程度增加而增加的关系,初步论证了基于磁记忆检测井下套管射孔应力集中状态的可行性。

2)建立了多通道磁记忆测井数据处理方法,提出利用套管射孔磁记忆检测信号梯度峰峰值归一化作为射孔应力集中状态评价特征值。在此基础之上研制出井下套管射孔状态测井仪,实现了对井下套管射孔损伤的量化识别。

3)现场压裂前后射孔应力集中程度测井试验验证了开发的井下套管射孔状态测井仪能够检测出射孔应力状态变化,具有良好的应用前景。