大同矿区6~9 m厚煤层综放回采巷道 临空动压变形与控制技术

2019-03-21白雁斌

白雁斌

(大同煤矿集团 云冈煤矿,山西 大同 037003)

回采巷道临空动压显现现象是影响采煤工作面安全生产的世界性难题。受临空动压影响,巷道压力显现强烈,顶板下沉、底鼓、帮鼓、底板裂缝现象频繁出现,严重时致使永久支护失效,超前支护折断[1-5]。本文以大同煤矿集团马脊梁矿C3号层8111工作面为背景,对6~9 m厚煤层综放回采巷道临空动压变形问题进行研究,结合此前马脊梁矿C3号层8103工作面在掘进和开采过程中的临空动压灾害治理经验,采用综合治理措施解决了回采巷道临空动压变形难题。

1 工作面概况

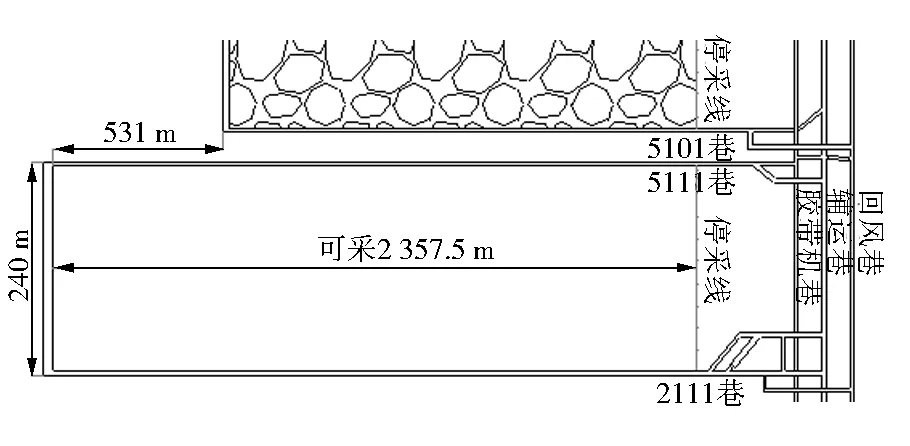

马脊梁矿C3号层 8111工作面,倾向长240 m,可采走向长2 357.5 m,煤层厚度6~9 m,是马脊梁矿石炭系第三个生产工作面。该工作面地面标高1 306~1 405 m、井下标高873~909.4 m。煤层结构较复杂,含3~5层夹矸,厚0.10-2.03 m,煤层顶底板情况见表1。煤层平均倾角2.5°,煤种为长焰煤。5111巷往外531 m为实煤区,531 m往外至停采线为相邻8101工作面采空区(已封闭2年),煤柱30 m,工作面布置见图1。

表1 煤层顶底板情况

2 回采巷道临空动压显现特点

C3号层 8111综放工作面临空巷超前支护段受本工作面采动影响,工作面的超前支承压力较大,且影响范围超过一般综采工作面。与此同时受到相邻8101工作面采空区顶板垮落不充分所带来的集中应力影响,致使5111巷超前支护段附近的煤岩体出现较高应力区,频繁出现强矿压显现。5111巷超前应力分布,见图2。

图1 8111工作面布置

图2 8111工作面5111巷超前应力分布

3 综合治理措施

依据8111工作面5111巷超前应力分布规律,结合马脊梁矿8103面开采临空巷道的顶板管理情况及借鉴兄弟矿临空巷道管理经验,在5111巷顶板管理上采取了以下控制技术。

3.1 巷道掘进期间

在巷道掘进期间,考虑邻空压力的影响,在支护上相比非邻空巷道进行了强化支护。具体如下:

将工作面侧的护帮支护由塑料网玻璃钢锚杆(非邻空巷道)加强为菱形金属网螺纹钢锚杆,顶板支护由(钢带+锚杆)+(钢带+锚杆+锚索)+金属网支护加强为(钢带+锚杆)+(11号工字钢梁+锚索)+金属网支护。

3.2 开采过程中

在工作面开采过程中针对5111巷临空压力显现又采取以下四方面的具体措施:

3.2.1 加强超前支护

从初切眼至距临空区50 m前(2 481~2 001 m),采用三排单体柱配1.2 m长π型梁进行支护,梁与巷道垂直。单体柱距0.8 m,排距1.5 m,单体柱采用DW45-250/100X型,支护距离为50 m。

从进入临空区50 m前至开采结束(2 001 m-停采段)采用木垛配合单体柱的方式加强支护,单体柱的支护方式由原“三梁三柱”变为“五梁五柱”即五排单体柱配合1.2 m长π型梁,梁与巷道垂直,单体柱采用DW45-250/100X型,柱距为0.8 m,排距从煤柱侧向工作面帮侧依次为0.8 m、0.8 m、0.8 m、1.5 m、0.4 m和0.8 m,其中间距1.5 m处为人行通道,支护距离加强为90 m。同时在靠煤柱帮侧(靠8101工作面侧)和靠工作面帮侧各支设一排木垛,其中靠煤柱帮侧支设的木垛采用规格为宽×厚×长=150 mm×150 mm×2 000 mm的方木,木垛与木垛中心距为6 m,支护距离不小于240 m,靠工作面侧支护的木垛采用规格为宽×厚×长=150 mm×150 mm×1 400 m的方木,木垛与木垛中心距为6 m,支护距离不小于90 m,两排木垛呈三花交错布置,随工作面推进回撤并前移支设。

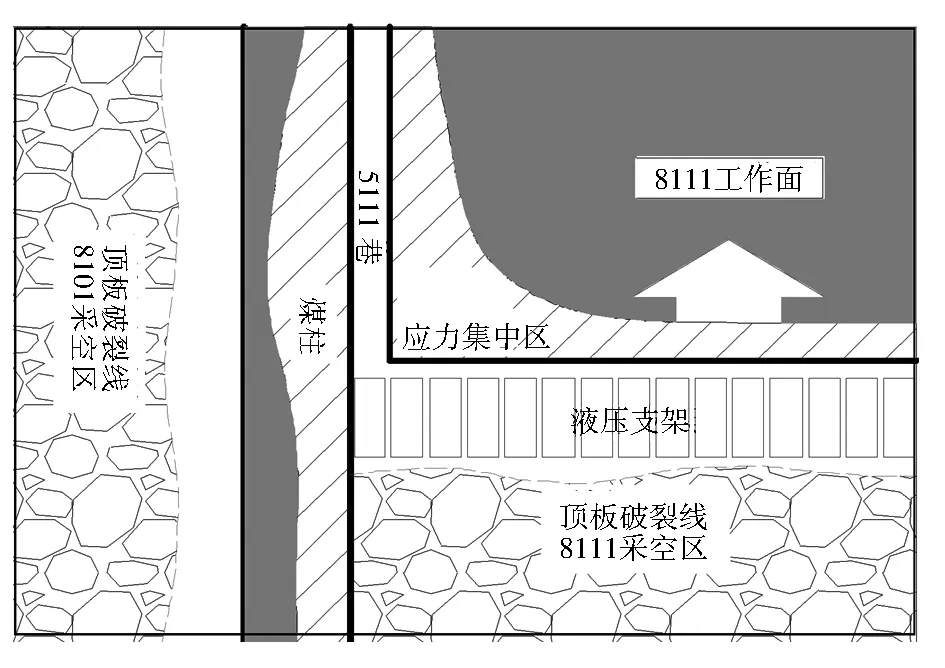

3.2.2 卸压孔泄压

从进入临空区50 m处(1 900 m)实施了卸压孔措施,对煤柱侧煤柱进行卸压治理,以弱化煤柱强度,减少临空压力对巷道底板的压力传递,从而实现减少底鼓。具体方案为:在5111巷两帮距底板1 m至2 m,按间排距1 m三花布置,用直径为108 mm的钻头施工两排深度为10 m的卸压孔,见图3。

图3 卸压孔布置

3.2.3 水压致裂

在5111巷1 900 m处综合实施了水压致裂,利用水压致裂对邻空(8101面的采空区)顶板进行人为断裂,达到对5111巷邻空巷道顶底板卸压目的,以降低邻空压力,从而实现减少5111巷顶板下沉、底板鼓起、巷帮回缩量。具体方案为:

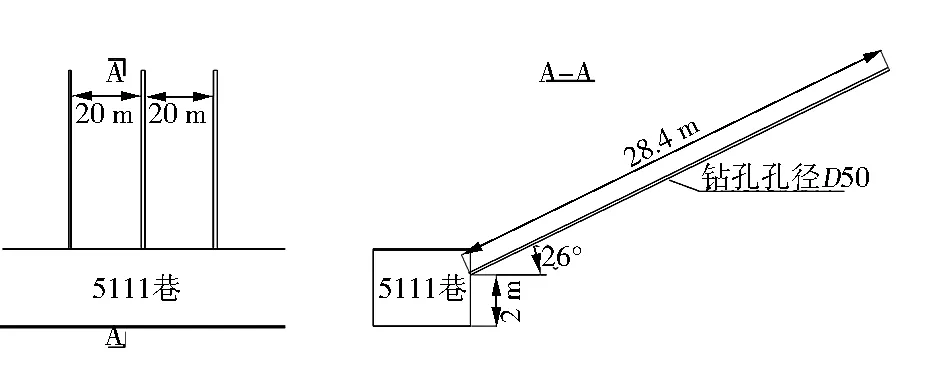

垂直于煤柱侧巷帮,距底板2.0 m处,以仰角26°斜向8101采空区方向施工一排水压致裂钻孔,钻孔深度28.4 m,钻孔间距20 m,施工时根据现场钻机的安设及打钻方便进行小幅调整。钻机型号为ZYJ-400/135型架柱式钻机。水压致裂钻孔直径为50 mm。钻孔布置见图4。

图4 水压致裂钻孔布置

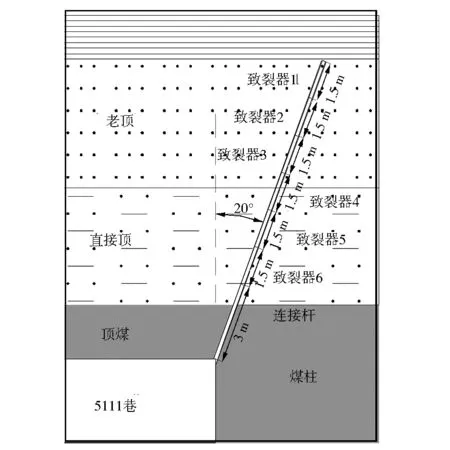

3.2.4 CO2致裂

在5111巷1 300 m处进行CO2致裂切顶卸压试验,利用CO2由液态向气态瞬间转化的能量对邻空侧的顶板进行致裂,以期达到切断邻空顶板,减轻或消除邻空区悬板对5111巷顶板压力,从而实现治理巷道的顶板下沉、底鼓、炸帮现象。具体施工时,在5111巷靠近煤柱一侧的巷道顶板处,布置一排CO2致裂钻孔,在肩部锚杆和邻近顶板锚杆之间开口。钻孔排距1.5 m,钻孔深度16.5 m,角度70~80°,致裂孔孔径56 mm,观察孔孔径65 mm,每隔一个钻孔CO2致裂爆破一次。每个致裂钻孔安装6个CO2致裂器,孔底向外的12 m为致裂段,孔口向里的4 m为保护段,采用大串联一次起爆的方法进行致裂,每次起爆一个钻孔。致裂钻孔布置见图5。

图5 CO2致裂钻孔布置

4 治理效果

通过采取以上综合治理措施,2017年1月~2018年2月期间,8111工作面累计采出600多万t优质动力煤,安全高效无事故,创造了良好的经济和社会效益。虽然在开采过程中,5111巷也有顶板下沉、底鼓、片帮现象,但相对8103工作面5103巷邻空矿压显现有极大的改善。5103巷在开采期间由于底鼓顶板下沉导致巷道高度由原来的3.7 m降低至1.3 m,巷道宽度由5.4 m缩减为3.6 m。现在的5111巷在工作面往外20 m范围内最低巷道高度为1.9 m,宽度为4.6 m,说明8111工作面5111邻空巷变形通过综合治理措施有明显效果。该经验值得在类似条件的放顶煤工作面推广。

5 结 语

1) 针对大同矿区石炭系6~9 m厚煤层综放工作面回采巷道受临空动压影响变形问题,以马脊梁矿石炭系C3号层8111工作面为背景,采用应力分析与现场观测相结合的方法,得出临空巷道超前应力分布规律。

2) 依照临空巷道超前应力分规律,并结合此前马脊梁矿C3号层8103工作面在掘进和开采过程中的临空动压灾害治理经验,提出了“加强超前支护+打卸压孔+水压致裂+CO2致裂”的综合控制技术并付出实践,取得了良好效果。该研究为大同矿区石炭系6~9 m厚煤层综放安全开采提供了理论和实践指导,为同类型矿井提供了借鉴。