退火温度对Cr掺杂ZnO薄膜的微结构与机械性能的影响研究

2019-03-19马媛媛

马媛媛, 方 新

(1.青岛酒店管理职业技术学院酒店工程学院, 青岛 266100; 2.齐鲁工业大学材料科学与工程学院,济南 250353)

1 引 言

氧化锌(ZnO)是一种典型的II-VI族半导体材料,属于六方晶系中的纤锌矿结构,由于室温下能隙高达3.36 eV,激子束缚能高达60 meV,使其广泛应用于发光二极管、薄膜电晶体、气体传感器、紫外光探测器等半导体器件的制作中[1-3]. 纯ZnO薄膜是N型半导体,其电阻率一般在1 Ω·cm100 Ω·cm之间,更高可达108Ω·cm~1013Ω·cm,较高的电阻率严重限制着其应用范围[4, 5]. 然而,在ZnO薄膜制备过程中掺杂Cr、Co、N、Mn、Al、Cu等杂质离子可有效改善其导电性能,掺杂后其电阻率一般可降至约10-4Ω·cm,这样可大大拓展其应用领域[6-11]. 在材料工程中,一般通过退火方式来改变材料微结构,以提升其强度与硬度的热处理方式,特别是经冷加工处理后的材料更需要进行退火处理[12,13]. 本研究将利用射频磁控溅镀法在玻璃基板上制备3 at.%的Cr掺杂ZnO薄膜,并在不同温度下持温25 mins对其进行退火处理,以便探讨退火温度对其微结构与机械性能的影响.

2 实 验

利用射频磁控溅镀法在玻璃基板上成长Cr掺杂ZnO薄膜. 第一步是对玻璃基板进行清洗:首先,将基板浸泡于丙酮溶液中并超声振荡10 mins,去除其表面的有机物与油脂;然后,将基板浸泡于异丙酮溶液中并超声振荡10 mins,去除水汽与丙酮;最后,用氮气枪将基板吹干后将其置于加热板上以100 ℃烘烤15 mins,去除多余的水汽. 第二步是对薄膜的溅镀:首先,将清洗过的玻璃基板置于真空腔中,用机械泵浦将真空粗抽至5×10-2torr,再以冷凝泵浦细抽真空至5×10-6torr;然后固定氩气流量为10 sccm,此时真空腔内的压力约为2.1×10-3torr,将射频功率逐渐提升至所需功率以产生电浆;最后,用阳离子射击靶材清除水汽与杂质约5 mins,再打开遮板进行溅镀,转盘转速设定为40 rpm,打开挡板开始薄膜溅镀过程,到达设定溅镀时间后启动遮板使氮气充满真空腔,即可结束溅镀过程. 第三步是对薄膜进行退火处理:将所得薄膜在氮气气氛中分别以300 ℃、400 ℃及500 ℃退火处理25 mins即可进行后续性能测试.

利用XRD-6100型X射线衍射仪(XRD)分析薄膜的晶体结构,利用SU1510型扫描电子显微镜(SEM)观测薄膜的微观形貌,利用SPM-9700HT 型原子力显微镜(AFM)分析薄膜的表面粗糙度,利用NHT2型纳米压痕仪测量薄膜的硬度、杨氏模量等机械特性.

3 结果与讨论

3.1 微结构分析

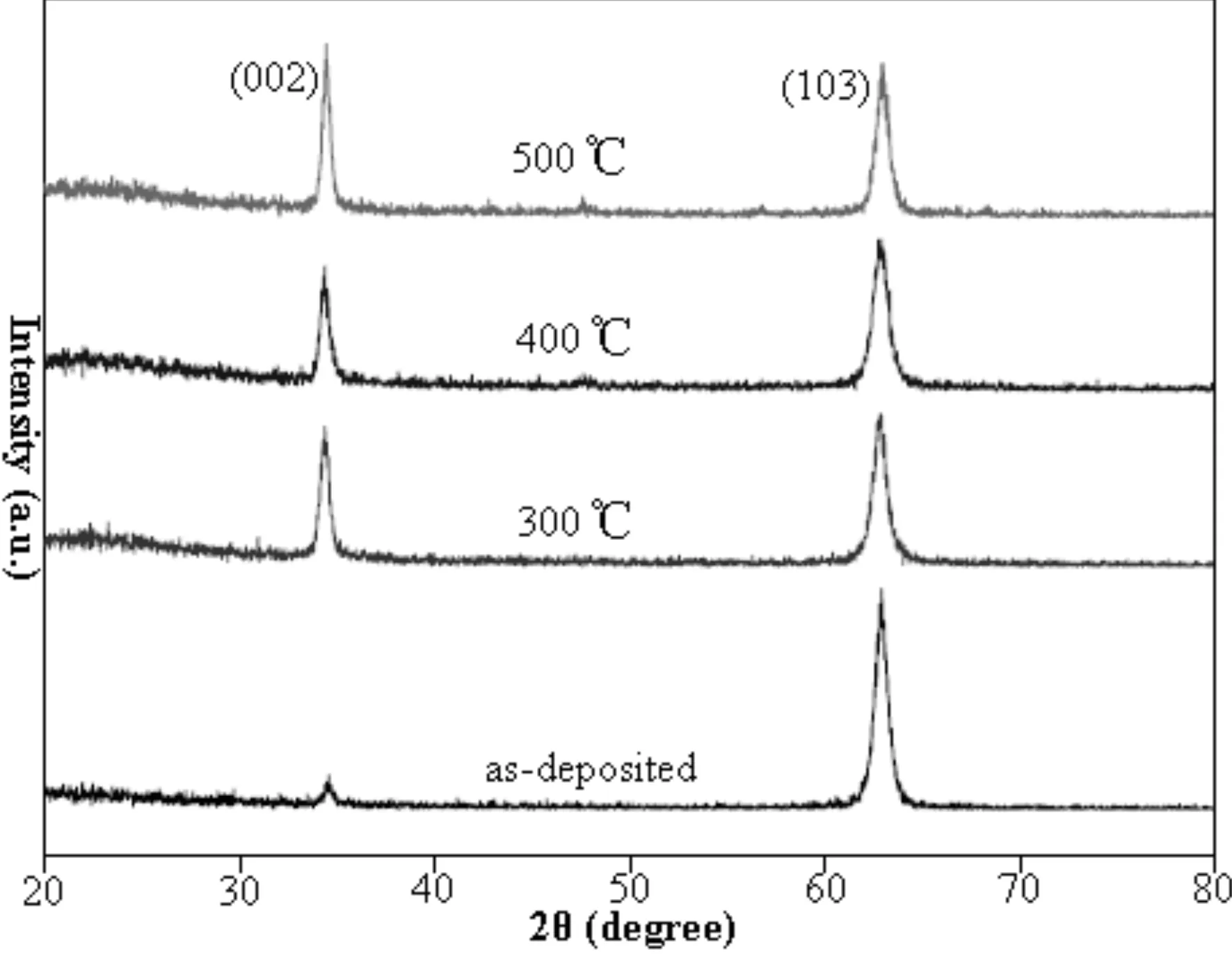

图1为经不同温度退火处理后所得Cr掺杂ZnO薄膜的XRD图谱. 由该图可明显发现未经退火处理的初镀膜其(002)面衍射峰强度非常弱,但经退火处理后该衍射峰强度急剧增大,且随退火温度的升高而逐渐变大,这表明退火处理对Cr掺杂ZnO薄膜的结晶品质有着深远的影响,即退火温度越高其结晶效果越好. 对初镀膜以及经300 ℃、400 ℃与500 ℃退火所得薄膜而言,其(002)面衍射峰的半高宽分别约为0.355o、0.316o、0.198o及0.158o,由此可知薄膜的半高宽值随退火温度的升高而逐渐减小. 利用Scherrer公式[14]可计算出各退火温度下薄膜的晶粒尺寸:

图1 不同退火温度下所得Cr掺杂ZnO薄膜的XRD图谱Fig. 1 XRD patterns of Cr doped ZnO films annealed at different temperaturesd=0.89λ/(Γcosθ)

(1)

其中d为晶粒平均尺寸,λ为入射X射线的波长(约0.15 nm),Γ为衍射峰的半高宽,θ为布拉格衍射角. 将上述半高宽值代入式(1)可得初镀膜以及在300 ℃、400 ℃与500 ℃下退火所得薄膜的晶粒平均尺寸分别约为23.5 nm、26.4 nm、42.3 nm及53.0 nm. 与相同实验条件下所得ZnO薄膜[15]相比,本研究所得初镀膜具有较大的非晶质状态,经退火处理后薄膜呈现较大的晶粒尺寸,这说明Cr掺杂具有强化ZnO薄膜晶粒形态的效果.

图2给出的是经不同温度退火处理所得Cr掺杂ZnO薄膜的SEM图像. 由该图可明显观察到随着退火温度的升高,Cr掺杂ZnO薄膜的晶粒形态越来越明显,即晶粒尺寸随退火温度升高而逐渐变大,这与XRD分析结果相一致. 由于退火温度的升高会提供更多的驱动能来促使晶界迁移与晶粒合并,因此晶粒排列越来越致密,晶界明显减少,薄膜的表面形态也将随之变得更加粗糙.

图2 不同退火温度下所得Cr掺杂ZnO薄膜的SEM图像Fig. 2 SEM pictures of Cr doped ZnO films annealed at different temperatures

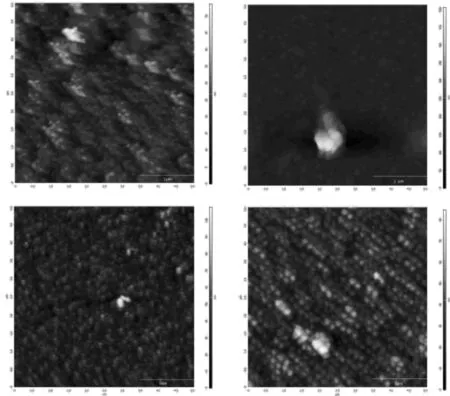

图3为不同退火温度下Cr掺杂ZnO薄膜的AFM图像. 由该图可明显看出Cr掺杂ZnO薄膜在初镀态时就出现了修补状晶粒聚集的现象,此时表面平均粗糙度约为4.8 nm,均方根表面粗糙度约为6.1 nm;经300 ℃退火处理后在薄膜中可明显区分出独立的晶粒形态,此时表面平均粗糙度约为7.1 nm,均方根表面粗糙度约为9.2 nm;退火温度为400 ℃时薄膜的晶粒已形成结块状,此时表面平均粗糙度约为7.5 nm,均方根表面粗糙度约为9.5 nm;退火温度升至500 ℃时薄膜的晶粒形态呈现出一定的方向性,即沿着特定方向排列成长,此时表面平均粗糙度约为8.1 nm,均方根表面粗糙度约为10.9 nm. 由此可知Cr掺杂ZnO薄膜的表面平均粗糙度与均方根表面粗糙度均随退火温度的升高而增大.

3.2 机械性能分析

图4为经不同温度退火处理所得Cr掺杂ZnO薄膜的负载与压痕深度之间的关系. 由该图可得初镀膜时最大负载约为1.59 mN,压痕深度约为115.1 nm;经300 ℃退火处理后,最大负载约降为1.52 mN,压痕深度约降为102.9 nm;退火温度升至400 ℃时,最大负载又约增至1.88 mN,压痕深度也约增为111.2 nm;退火温度继续升至500 ℃时,最大负载也随之增至约2.21 mN,压痕深度随之约增至115.3 nm. 由此可知退火温度对Cr掺杂ZnO薄膜表面硬度有着重要影响.

图5给出了在不同退火温度下所得Cr掺杂ZnO薄膜的硬度随压痕深度的变化规律. 由该图可知薄膜的硬度与压痕深度之间关系可分为两个阶段,即开始先升至一最大值,然后逐渐降为某一常数值. 这是因为在实验开始阶段受压深度并不大,受压材料的接触面会在弹性至塑性的转变区域内,此时无法准确计算出平均接触压力的实际硬度,当材料处于完全塑性区域内时才能准确计算平均接触压力的实际硬度;当薄膜形成无塑性作用的区域或只有部分塑性区域形成时其平均接触压力会比定义的硬度小,第二阶段后硬度将会减小为某一常数值. 此外,还可得出初镀膜状态下硬度约为7.19 GPa,经300 ℃退火处理后硬度约增至8.51 GPa,退火温度升至400 ℃时硬度也随之提升至9.72 GPa,退火温度继续升至500 ℃时硬度也增加至11.28 GPa. 亦即Cr掺杂ZnO薄膜的硬度随退火温度升高而不断增大,其原因是退火温度越高晶粒尺寸越大,这样晶界内部可移动的空间将随之变小,导致差排原子的动能逐渐降低,故薄膜的硬度将会变大.

图3 不同退火温度下所得Cr掺杂ZnO薄膜的AFM图像Fig. 3 AFM pictures of Cr doped ZnO films annealed at different temperatures

图4 不同退火温度下所得Cr掺杂ZnO薄膜的压痕深度与负载之间的关系Fig. 4 Relationship between indentation and penetration depth of Cr doped ZnO films annealed at different temperatures

图5 不同退火温度下所得Cr掺杂ZnO薄膜的硬度与压痕深度之间的关系Fig. 5 Relationship between penetration depth and hardness of Cr doped ZnO films annealed at different temperatures

图6为在不同退火温度下所得Cr掺杂ZnO薄膜的硬度随压痕深度的变化规律. 由该图可见初镀膜状态下杨氏模量约为96.8 GPa,经300 ℃退火处理后杨氏模量微增至约102.9 GPa,退火温度升至400 ℃时杨氏模量也随之增至111.2 GPa,退火温度继续升至500 ℃时杨氏模量继续随之增至115.3 GPa. 虽然Cr掺杂ZnO薄膜的杨氏模量随退火温度的升高而逐渐增大,但增幅都不是很大,也就是说退火温度对薄膜的杨氏模量没有太大的影响.

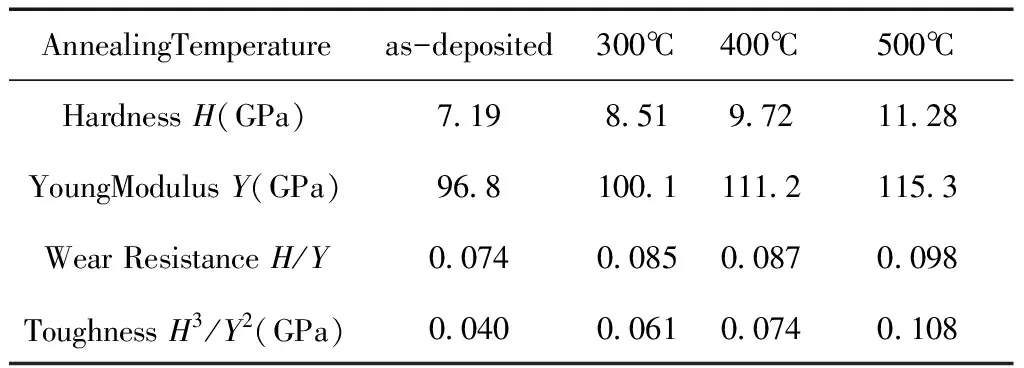

表1 不同退火温度下所得Cr掺杂ZnO薄膜的机械特性

Tab. 1 Mechanical properties of Cr doped ZnO films annealed at different temperatures

AnnealingTemperatureas-deposited300℃400℃500℃Hardness H(GPa)7.198.519.7211.28YoungModulus Y(GPa)96.8100.1111.2115.3Wear Resistance H/Y0.0740.0850.0870.098Toughness H3/Y2(GPa)0.0400.0610.0740.108

硬度与杨氏模量的比值H/Y表示薄膜的耐磨性,而H2/Y3则表示薄膜的韧性[16];表1给出了在不同温度下退火所得Cr掺杂ZnO薄膜的各种机械特征参量. 由该表所示数据可知Cr掺杂ZnO薄膜的耐磨性H/Y值与韧性H2/Y3值均随退火温度的升高而逐渐变大,这表明Cr掺杂ZnO薄膜的抗塑性形变能力也随退火温度的升高而增强,亦即热退火处理对该薄膜在抗塑性形变能力的提升上有很大助益.

4 结 论

本研究利用射频磁控溅镀法在玻璃基板上成长了Cr掺杂ZnO薄膜,并在不同温度下对其进行热退火处理,以探讨退火温度对其机械性能的影响. XRD分析显示(002)衍射峰强度随退火温度的升高而逐渐增强,表明退火处理有助于提升Cr掺杂ZnO薄膜的结晶效果;SEM与AFM观测揭示经退火处理后Cr掺杂ZnO薄膜呈现修补状晶粒群聚形态,随退火温度升高,晶粒开始结块,最后沿特定方向排列成长;机械性能测试结果表明退火处理对Cr掺杂ZnO薄膜的杨氏模量影响较弱,但由于晶粒尺寸随退火温度升高而变大,导致差排原子动能降低,使其硬度会随之变大;Cr掺杂ZnO薄膜的耐磨性与韧性均随退火温度的升高而增强,说明退火处理对其抗塑性形变能力的提升也有很大的帮助.

图6 不同退火温度下所得Cr掺杂ZnO薄膜的杨氏模量与压痕深度之间的关系Fig. 6 Relationship between penetration depth and Young modulus of Cr doped ZnO films annealed at different temperatures