圆管内R290-POE油溶液的沸腾换热特性研究

2019-03-19赵鑫蔡德华邓佳驹高宇何国庚

赵鑫,蔡德华,邓佳驹,高宇,何国庚

(华中科技大学能源与动力工程学院,湖北武汉 430074)

0 引言

吸收式制冷相比于压缩式制冷具有耗电量少、环境友好、结构简单和运行安静等优点[1-2],系统性能很大程度上取决于工质对的热力学特性。制冷工质对由沸点低的制冷剂和沸点高的吸收剂组成,其中一类为氟利昂系工质对。有学者对R22-吸收剂进行了研究,其中R22-DMF(二甲基甲酰胺)的系统性能高于R22-TEGDME(二甲醚四甘醇)[3],R124和R134a也可与有机物组成工质对,性能良好[4-5]。但是《蒙特利尔议定书》明确规定 2030年前全面淘汰 HCFCs(氢氯氟烃),发达国家和发展中国家均需逐步削减HFCs(氢氟烃)。因此天然工质R290引起了学者的关注,它不破坏臭氧层,全球变暖潜能值仅为3.3,并且热力学性能优于R22[6-9],价格低廉易获取,可直接替代制冷剂R22。戴源德等[10-11]研究了水平光管内R290的沸腾换热特性,沸腾换热表面传热系数均大于 2.3 kW/(m2·K),性能优良。因此,本文将R290作为制冷剂应用于吸收式制冷。

孙艳军等[12]研究了R290-[emim][BF4]工质对的热力学性能,其COP低于工质对R32-[emim][Tf2N]和R161-[hmim][Tf2N]。R290不仅可溶于离子液体,也可与冷冻油相溶[13-14],冷冻油可以与 R290形成工质对,弥补常用工质对H2O-LiBr和NH3-H2O溶液的缺点。FUKUTA等[15]通过理论和实验验证了丙烷-矿物油应用于蒸气压缩-吸收混合式制冷系统的可行性,但系统性能较低。R290-AB300油可用于太阳能驱动的蒸气吸收式制冷系统,有效制冷量为1.3 kW,系统性能大于1[16]。GAO等[17]理论分析了以R290-POE油为工质对的吸收式制冷系统,发现发生器和热交换器对系统性能的影响最大。

溶液黏度对沸腾换热也有影响,黏度越小越好,POE油的运动黏度小于矿物油,因此本文以R290-POE油溶液为制冷工质对。该工质对具有发生温度低、运行范围广、无腐蚀性、不存在结晶风险和无需精馏设备的优点。发生器是吸收式制冷系统的重要部件,工质对在发生器中加热沸腾。因此对混合溶液在水平圆管内的流动沸腾换热性能进行实验研究,有利于优化发生器,实现吸收式制冷机的小型化,促进汽车空调[18]、船舶制冷[19]和商用空调等领域的发展。

1 实验装置及工况

实验装置如图1所示。实验台由溶液循环、加热水循环和冷却水循环组成。R290-POE油溶液以过冷状态进入测试段加热沸腾,过冷状态由管道加热器调节,管道加热器的温度由 PID控制器设定,过冷度控制在2 ℃以下。制冷剂在发生器中蒸发逸出,工质对以气液两相流状态进入溶液预冷器和填料式吸收器,稀溶液通过溶液循环泵及溶液冷却器后再次进入吸收器以提高吸收效率。溶液完成吸收过程后由溶液泵送入溶液过冷器、过滤器和管道加热器,再次进入发生器,至此完成溶液循环。加热水循环即测试段外侧的水循环,为测试段提供热量,加热水温度和流量分别由PID控制器和电磁流量计控制。冷却水循环由无压冷却水箱、水泵和风冷冷凝器组成,为溶液预冷器、溶液冷却器和溶液过冷器提供冷却水。

测试段采用水平光滑不锈钢套管。混合溶液在管内流动,加热水在两管之间的环状空间流动,流动方向相反。测试段有两种规格,内管内径分别为4 mm和6 mm,外管内径分别为10 mm和12 mm,管壁厚为1 mm,管长为1.1 m。

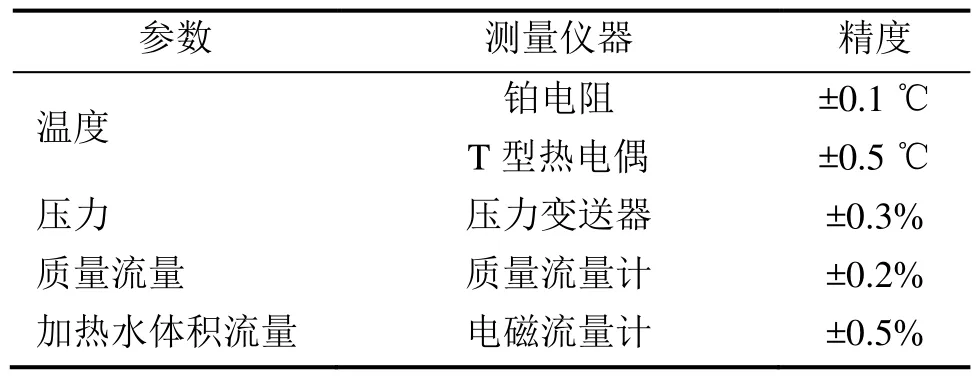

测试段进出口温度和加热水温度由铂电阻测量,其他辅助温度由T型热电偶测量,压力由压力变送器测量,制冷工质对的质量流量由质量流量计控制,加热水体积流量由电磁流量计控制。实验数据由安捷伦34972A型数据采集器收集并存储,每10 s记录一组数据。为了使实验尽可能准确,连接管道和测试段均做了保温处理,以减小环境温度的影响。实验工况如表1所示。

图1 实验装置

表1 实验工况

2 数据处理

2.1 工质对的特性

制冷工质对是吸收式制冷系统的核心,本实验采用R290-POE油混合溶液作为制冷工质对,R290为制冷剂,POE油为吸收剂。制冷剂R290的热物性参数由REFPROP 9.1获得,混合溶液的物性参数由企业提供。混合溶液的浓度与温度和压力相关,可由式(1)计算,系数参见表2,相关系数为0.9988。

式中:

ω——R290的浓度,%;

a——系数;

p——溶液压力,MPa;

t——溶液温度,℃。

表2 公式(1)的系数

式中:

ρ——溶液密度,kg/m3;

ρR——制冷剂R290的密度,kg/m3。

混合溶液的导热系数由式(4)计算:

式中:

λ——溶液的导热系数,W/(m·K);

λR,l——制冷剂的液态热导率,W/(m·K);

λo——吸收剂POE油的热导率,W/(m·K)。

2.2 沸腾换热表面传热系数的计算

混合溶液以过冷状态进入发生器,因此发生器存在过冷区和沸腾区两段,本文以溶液温度到达饱和沸腾温度的点作为过冷区和沸腾区的分隔点。发生器中过冷区的换热量可以通过式(5)计算:

式中:

Qsub——过冷区的换热量,kW;

cp——溶液的比热容,kJ/(kg·K);

m——溶液的质量流量,kg/h;

TB——溶液温度,K;

Ti——溶液进口温度,K。

沸腾区溶液的换热量:

式中:

QB——沸腾区的换热量,kW;

Qw——加热水侧的换热量,kW;

cp,h——加热水侧的比热容,kJ/(kg·K);

qv——加热水的体积流量,m3/h;

ρw——加热水的密度,kg/m3;

Tw,i——加热水进口温度,K;

Tw,o——加热水出口温度,K。

溶液的沸腾换热表面传热系数:

式中:

hB——沸腾换热表面传热系数,W/(m2·K);

LB——沸腾区的长度,m;

Δtm,B——沸腾区平均的对数平均温差,K;

λsteel——不锈钢的导热系数;

di——内管内径,mm;

do——内管外径,mm;

hw——水侧表面传热系数,W/(m2·K)。

本实验所采用的测量仪器存在误差,仪器精度如表3所示,通过式(9)计算hB的不确定度。

经计算,工质对的沸腾换热表面传热系数的不确定度绝对值在7.5%~14.6%之间,结果可靠。

表3 测量仪器的精度

3 实验结果与分析

沸腾换热有核沸腾机理和对流沸腾机理两大机理。核沸腾机理与热流密度密切相关,对流沸腾机理与质量流速有关,因此分析热流密度、质量流速和管径对沸腾换热表面传热系数的影响。

3.1 热流密度对沸腾换热表面传热系数的影响

图2所示为R290-油混合溶液在4 mm和6 mm管中沸腾换热表面传热系数随热流密度的变化。由图2可知,随着热流密度的增大,沸腾换热表面传热系数提高。当 di=4 mm、G=221 kg/(m2·s)时,沸腾换热表面传热系数由 306.7 W/(m2·K)增至408.5 W/(m2·K),变化最大。热流密度的增加使溶液所能吸收的热量增加,溶液过热度提高,由此蒸发出更多的制冷剂,强化核态沸腾过程。

图3和图4所示分别为di=4 mm和di=6 mm时,相同工况下出口干度随热流密度的变化。由图3和图4可知,出口干度与热流密度近似线性相关,当di=4 mm、质量流速为 211 kg/(m2·K)时,出口干度的变化最大,与此工况下沸腾换热表面传热系数的规律一致。热流密度越大,出口干度越大,说明测试段出口的溶液浓度越小,相应的放气范围越大,释放的制冷剂越多,与上述分析一致。

图2 沸腾换热表面传热系数随热流密度的变化

图3 出口干度随热流密度的变化(di=4 mm)

图4 出口干度随热流密度的变化(di=6 mm)

制冷工质的黏度会影响沸腾换热过程[20]。制冷工质的运动黏度随温度的升高而降低,黏度越低越有利于溶液的沸腾换热。此外,管壁上产生的气泡数量随热流密度的增大而增加,产生频率也会加快,有效扰动管壁的层流边界层,加强沸腾换热过程。

3.2 质量流速对沸腾换热表面传热系数的影响

图5所示为6 mm水平圆管中溶液的沸腾换热表面传热系数随质量流速的变化。质量流速是单位时间内流过单位流通截面积的质量。为了准确分析质量流速的影响,所选数据的热流密度都在一定范围内,变化不超过0.4 kW/m2。沸腾换热表面传热系数随质量流速的增大而增大,当热流密度为12.7~13.1 kW/m2时,增幅最大,沸腾换热表面传热系数由 562.7 W/(m2·K)增至 653.3 W/(m2·K)。图 2显示了相似的规律。当管径不变时,质量流速增大,则管内制冷工质对的流速增大,强化了工质对的沸腾换热过程,从而增大了沸腾换热表面传热系数。

图5 流动沸腾换热表面传热系数随质量流速的变化

3.3 管径对沸腾换热表面传热系数的影响

图6所示为管径对沸腾换热表面传热系数的影响。当蒸气质量为0.054 kg、G=221 kg/(m2·s)时,4 mm发生器的沸腾换热表面传热系数为 324.5 W/(m2·K),6 mm发生器的沸腾换热表面传热系数为 554.7 W/(m2·K),增加了 230.2 W/(m2·K)。当质量流速增至276 kg/(m2·s)时,4 mm发生器和6 mm发生器的沸腾换热表面传热系数分别为 398 W/(m2·K)和 630 W/(m2·K),增加了 232 W/(m2·K)。质量流速对沸腾换热表面传热系数的影响较小。

6 mm测试段的沸腾换热表面传热系数明显大于4 mm测试段,这是因为当质量流速和蒸气出口干度一定时,管径越大,所需的热流密度越大。如3.1节所述,热流密度越大,溶液的沸腾换热表面传热系数越大。另外,当质量流速一致时,通过圆管的流速相同,但是6 mm管与溶液的接触面积更大,因此壁面会产生更多的气泡,加强对层流边界层的扰动,增强对流沸腾换热过程。

图6 管径对沸腾换热表面传热系数的影响

3.4 核沸腾机理和对流沸腾机理的分析

为了分析核沸腾机理和对流沸腾机理的作用程度,根据SHAH[21]的理论,计算了实验数据的对流数Co和沸腾数Bo。当Co大于0.65时,实验数据处于核沸腾区域。反之,当Co小于0.65时,实验数据处于对流沸腾区域。根据计算,本实验所有数据均处于核沸腾区,如图7所示。因此核沸腾机理在流动沸腾换热过程中起主导作用,对流沸腾机理作用较弱。

图7 实验数据的沸腾数和对流数

4 结论

本文利用实验装置测量了R290-POE油溶液在各个运行工况下的沸腾换热表面传热系数,分析沸腾换热表面传热系数随热流密度、质量流速和管径的变化规律,得到如下结论:

1) R290的热物理性质良好,与POE油组成的工质对的发生温度低,仅为62.5 ℃;R290-POE油运行范围广,可在 0 ℃以下工作;R290-POE油不腐蚀常见金属,可应用于吸收式制冷系统;

2) 沸腾换热表面传热系数随热流密度的增大而提高,出口干度与热流密度近线性相关,内管外径为4 mm、质量流速为211 kg/(m2·s)时变化最明显;

3) 随着质量流速的增大,溶液的沸腾换热表面传热系数变大;6 mm圆管的沸腾换热表面传热系数大于4 mm圆管的表面传热系数;

4) 实验数据的对流数均大于 0.65,处于核沸腾区,此时核沸腾机理对沸腾换热过程的作用较大;

5) 实验数据与常见工质对相比偏小,后续可采取强化换热措施,如翅片管、多孔管和加入纳米颗粒等,以提高沸腾换热表面传热系数。