基于BUCK调压的高压直流电源的研制

2019-03-19张小伟朱亦丹

张小伟,朱亦丹

(中国船舶重工集团公司第七二三研究所,江苏 扬州 225101)

0 引 言

高压电源广泛应用于试验测试研究与工程实践领域,如农业生物静电效应研究、高压电气设备的直流耐压与泄漏试验测试、环境处理中的低温等离子体废气处理、医用离子加速器及军事上的雷达发射机等。传统的高压直流电源多采用工频变压器直接升压后整流的方式,由于频率较低,存在着电源体积大、设备笨重、纹波系数高及效率低下等缺点。随着科技的发展,新的功率器件、新的控制方法等不断涌现,使得高压直流电源的性能得到不断提升,出现了高频化、模块化、数字化及抗干扰能力强的高压直流电源[1]。因此,本文设计了一种基于单片机为控制核心的数字化高压直流电源,此电源最高输出电压40 kV,电流400 mA。其特点是输出的高压直流电压连续可调可控,由液晶显示屏实现电源的控制,同时能实时监测电压电流运行状态和各种故障告警信息,并可以实现远程控制功能,测试结果证明了该数字化高压直流电源的有效性与可行性。

1 电源方案的分析

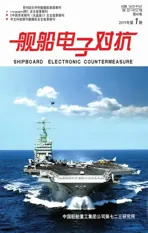

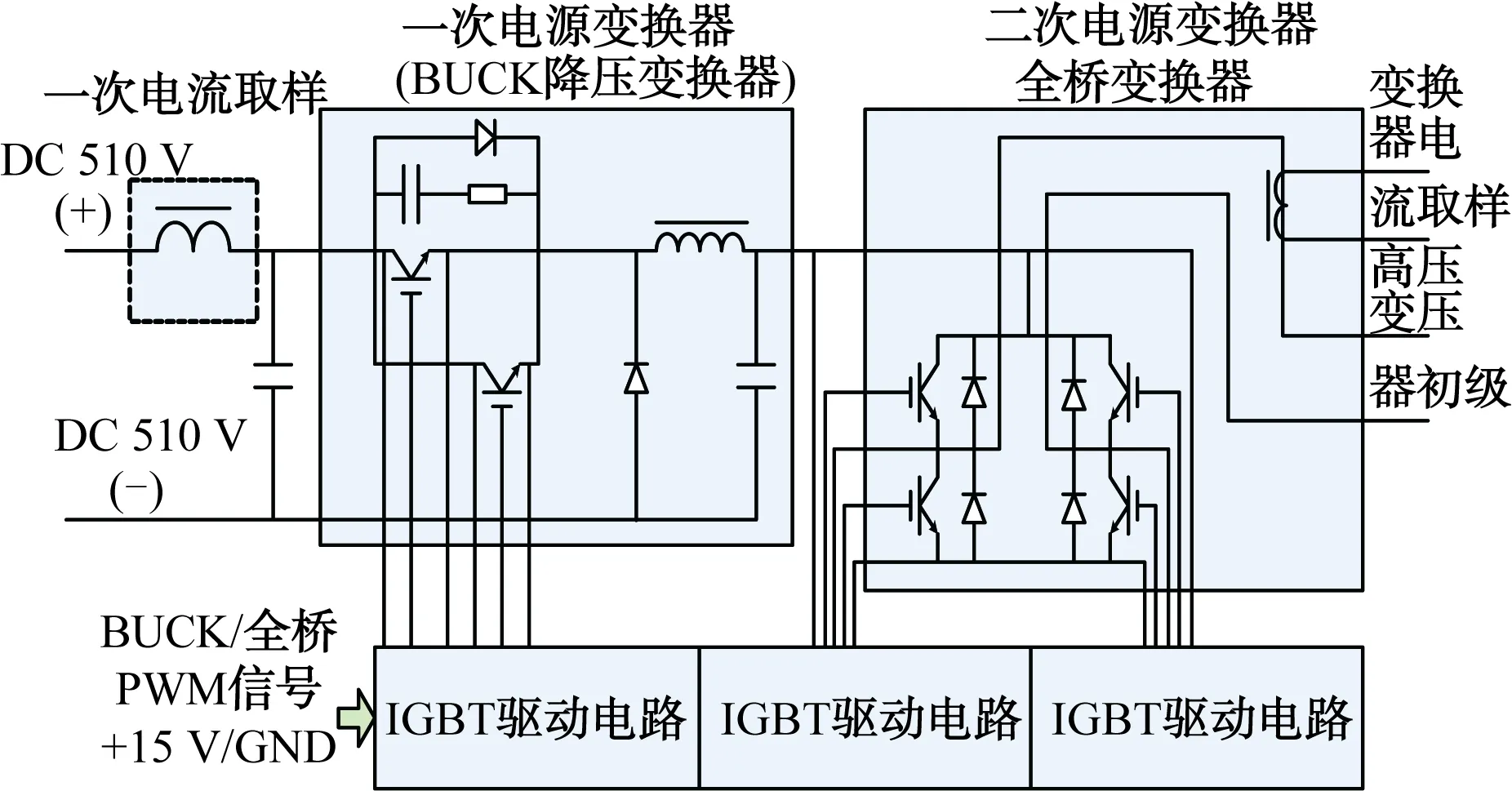

图1为高压直流电源的系统框图。由三相整流滤波电路、BUCK斩波电路、低通滤波电路、全桥逆变电路、高频变压器、倍压整流电路、采样电路、控制驱动电路和接口电路组成。

图1 高压直流电源的系统框图

三相工频交流电压经三相不可控整流滤波后得到约500 V左右的低压直流电压,经BUCK斩波电路得到一个输出幅度可变可控的直流电压,通过控制全桥逆变电路的隔离栅双极晶体管(IGBT)通断获得高频方波输出,经高频变压器和倍压整流电路后输出为负极性直流高压,大地为高压电源正极。电压电流采样电路经放大、模/数(A/D)转换为数字信号送单片机控制电路调节脉宽调制(PWM)信号占空比以调节输出电压值、稳定输出,形成闭环调节电路。

2 低压监控电路

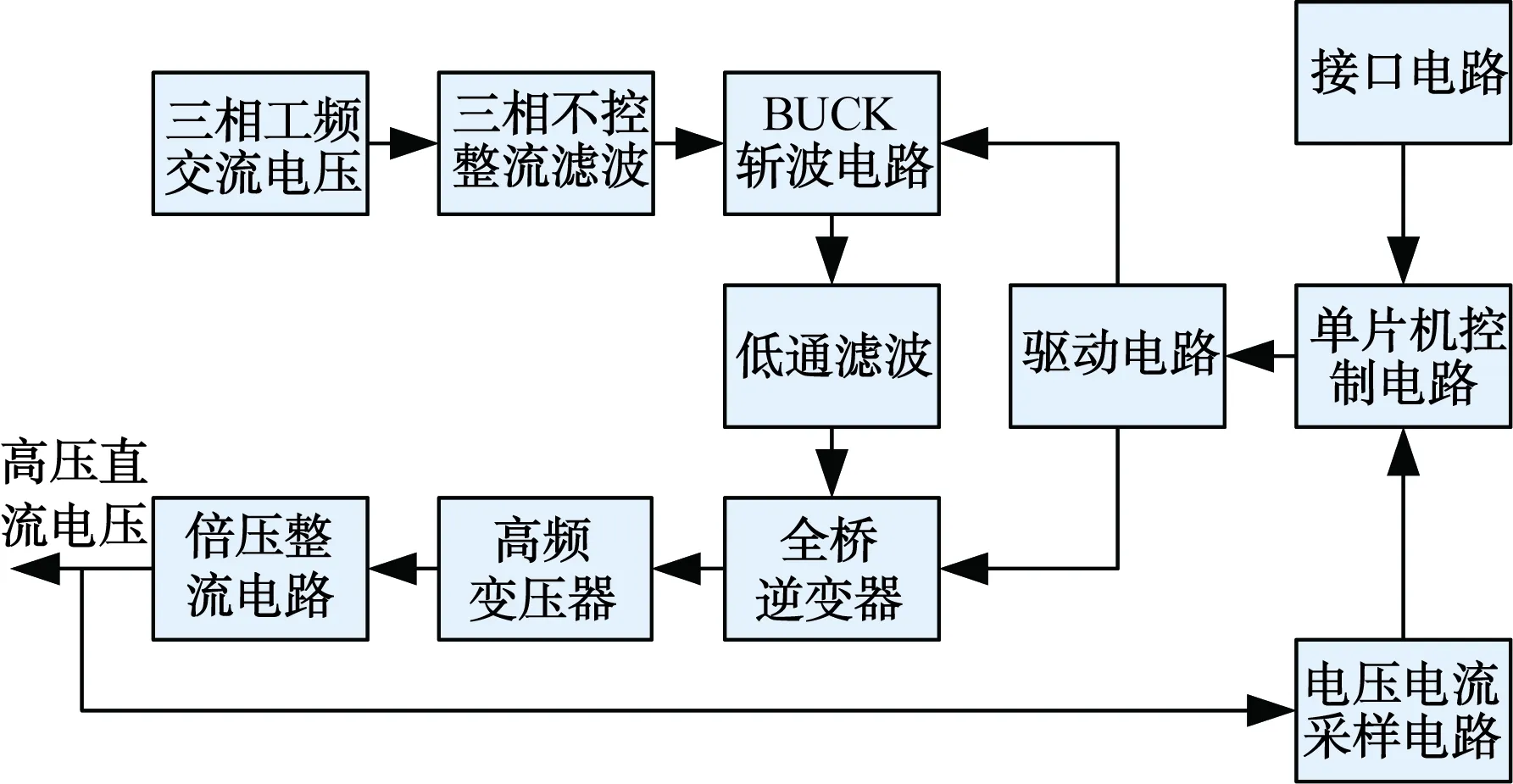

低压监控电路主要由低压辅助电源电路、单片机(MCU)控制和接口电路、稳压控制和控保电路组成(原理框图如图2所示),提供整机所需的低压电源并完成整机逻辑控制保护功能;完成一次电源稳压调节及通断控制;完成二次高压电源稳压调节及通断控制;完成各种故障信号和模拟数据的采集取样;采集本控按键状态实现高压电源的本地控制;通过RS422接口实现高压电源与控制台的通信,实现高压电压的遥控和状态数据远程监测。

图2 低压监控模块原理框图

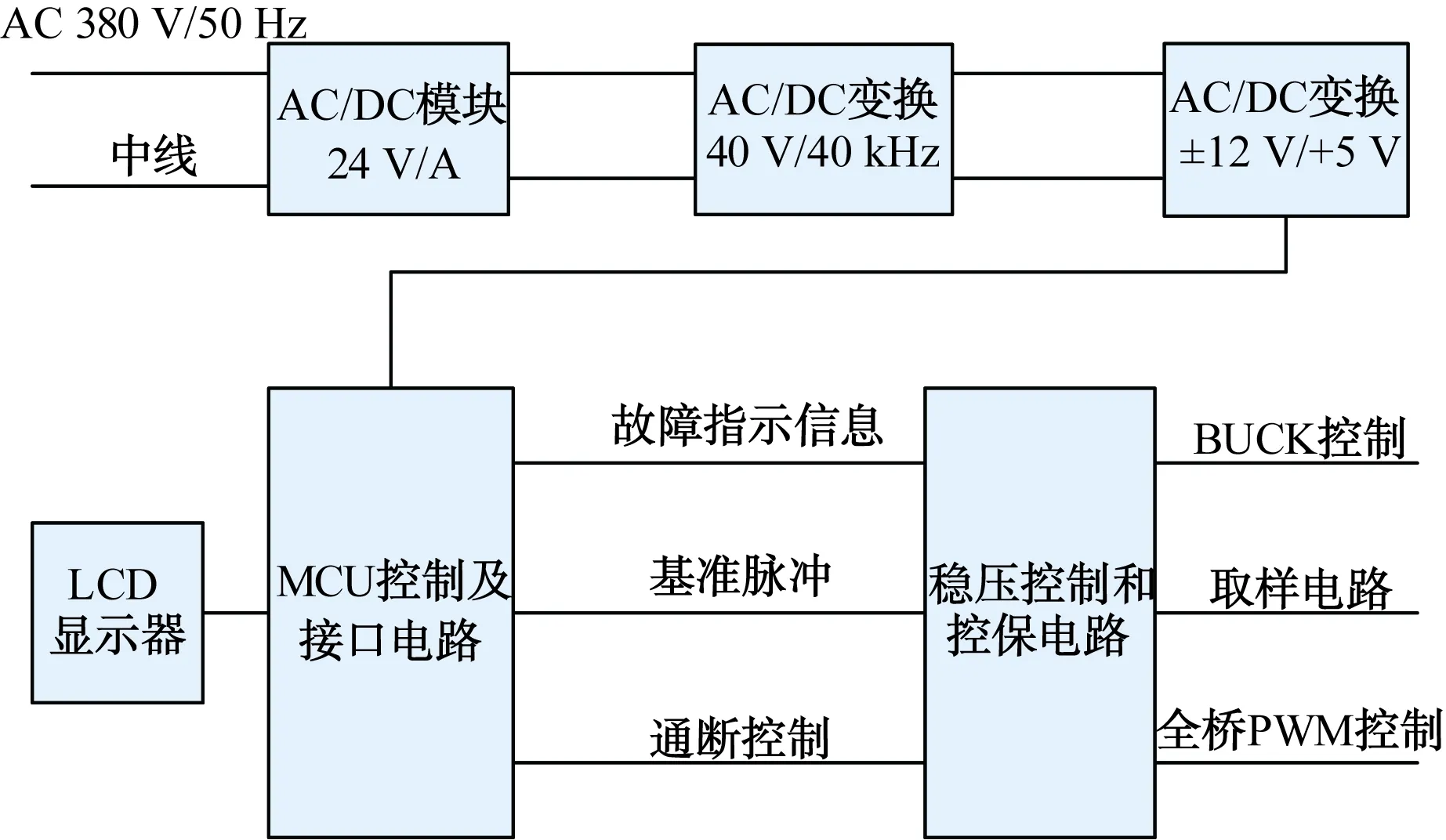

高压电源的控制和保护电路以AT90CAN128单片机为核心,对高压电源的工作状态、实时数据、故障信号、本控按键、调节编码器等信息进行采集处理,实现高压电源的一次高压、二次高压通断控制和故障实时保护、定位等功能;利用面板上的LCD显示器显示电源各种实时数据和状态信息,用于本控时的人机交互功能;对外通过标准RS422串口与遥控终端通信,实现遥控终端对高压电源的远程检测和控制。单片机系统具有独立隔离的电源和地线,所有的输入输出信号都经过隔离和电平转换,以抑制整机的高压大电流脉冲信号的干扰,同时在发生器发生打火或其它极端情况下保护单片机控制系统免受大电流的冲击而损坏。MCU控制和接口电路原理框图如图3所示。

图3 MCU控制及接口电路原理框图

稳压控制和控保电路用以完成一次电源和二次高压电源稳压控制和硬件故障检测处理保护功能。电路上采用2片SG3525 PWM控制芯片,一路完成BUCK降压变换器控制,一路完成全桥斩波变换控制,输出的PWM信号送至功率变换器完成高频交流电源的生成和稳压控制。电路中利用高速比较器完成诸如高压过压、高压过流、高压保护、直流过流、水冷保护等故障的检测和自锁,同时电路中还设计有模拟信号量调理电路,用于处理一次电流(霍尔传感器)和二次电流(脉冲电流互感器),系统主要检测一次电压、一次电流、二次电压和二次电流4路模拟量。采用电压和电流互感器分别对一次电压和电流进行检测,由于电源二次电压输出很高,所以需经电阻分压,然后通过霍尔电压传感器进行检测,二次电流检测则采用回路串电阻的方式。

这4路检测型号经过信号调理电路后,进入电压/频率(V/F)变换器电路,再通过光耦进行参考点隔离和电平转换后送入“MCU控制和接口电路”中,经频率/电压(F/V)变换后送入单片机的ADC模块,分别对其顺序采样和 A/D转换[2]。整个模拟信号的取样、处理、隔离、变换过程如图4所示。

3 功率变换电路

功率变换器电路由2个变换器电路模块组成,BUCK降压变换器模块和全桥变换器模块。功率变换器电路提供后级高频高压升压变压器和整流电路工作所需的中压功率高频方波信号。前级的一次电源变换器(BUCK降压变换器)用于后级全桥输出脉冲幅度的稳压控制和调节,后级的二次电源变换器(全桥变换器)用于产生脉冲宽度(工作比)连续可调的中压功率高频方波信号,输出至高压升压变压器,最终产生发生器工作所需的高压电压。模块采用一体化结构,构成一个整体,均固定安装在变换器散热水冷底板上,模块的原理框图如图5所示。

图5 功率变换器模块原理框图

BUCK降压变换器主开关管利用双IGBT交替工作的方法,以降低单管工作频率,降低单管开关损耗,进一步提高BUCK电路工作频率,提高变换器的可靠性和抗后级打火过流的耐受性能。为了改善IGBT栅极控制脉冲的前后沿陡度和防止振荡,减小集电极电流上升率,需要在IGBT栅极回路中串联电阻R,根据IGBT 的电流容量和电压额定值及开关频率的不同,选择合适的R阻值[3],本设计IGBT选用1 200 V/400 A容量,R选100 Ω。

BUCK变换器中的反馈信号由隔离取样模块获得,采用PWM模式调节BUCK电路中IGBT的导通时间来稳定和调节输出一次电源的电压(0~500 V),从而调节后级全桥输出脉冲幅度,最终有效调节后级低温等离子体发生器内部电晕丝临界电晕流光放电电压。一次电源输出电流利用霍尔传感器取样,信号送入低压模块中进行处理和A/D变换。

全桥变换器利用2个串联IGBT模块构成全桥变换电路,主功率变换电路采用电流型馈电模式,在后级负载发生放电期间,从电压调节器中输出的电流能够及时地被限制住,从而有效限制打火时的能量,保护变换器IGBT。全桥变换器采用PWM模式来调节输出高频中压方波的工作比,全桥变换器的PWM调节可以利用后级高压整流输出的取样电压进行积分反馈控制,也可以采用恒流源方式采取输出高压电流反馈控制的方法[4],在本设计中同时保留有2种反馈稳压调节方式,可以自由切换选择。

4 软件设计

软件开发是基于ICCAVR7.21环境的C语言开发,调试环境是AVR Studio4.19,利用JTAG ICE仿真器通过MCU的JTAG口在线编程调试。

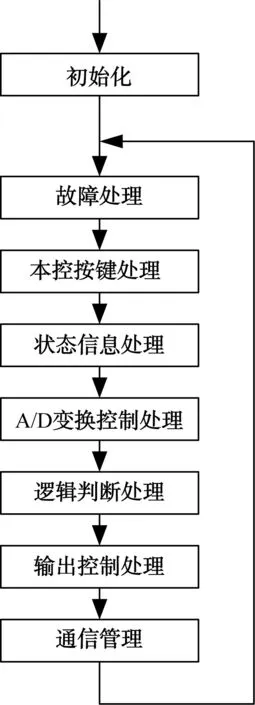

软件设计采用结构化程序设计方案,具有良好的模块性、可修改性及可移植性。软件采用自顶向下设计、模块式程序设计、结构式程序设计和流程图法有机结合的方法,充分发挥各种设计方法的优势进行软件编程设计。力求程序便于阅读,提高编程效率,简单明了,层次清楚。软件主程序流程图如图6所示。

图6 软件主程序流程图

5 试验测试

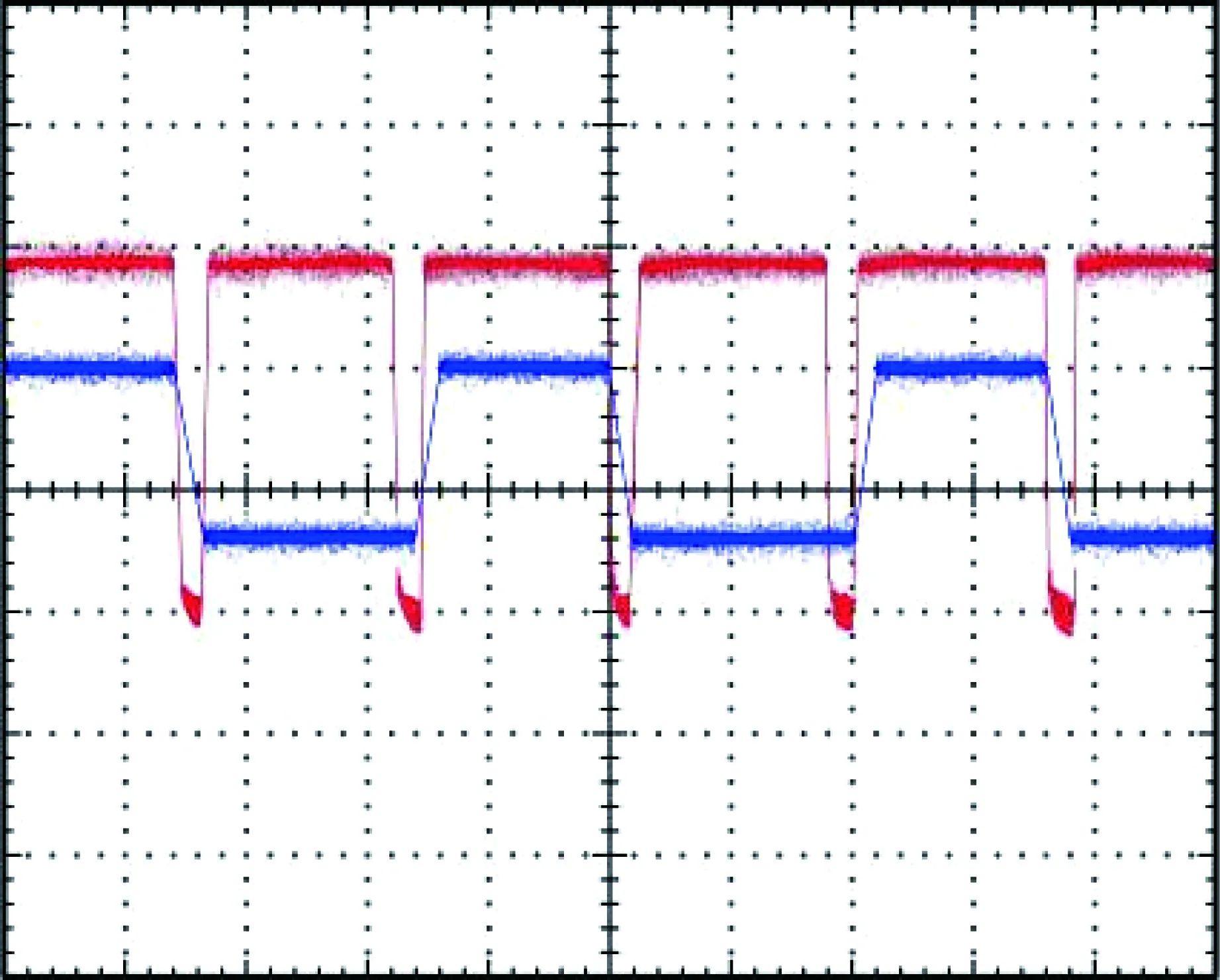

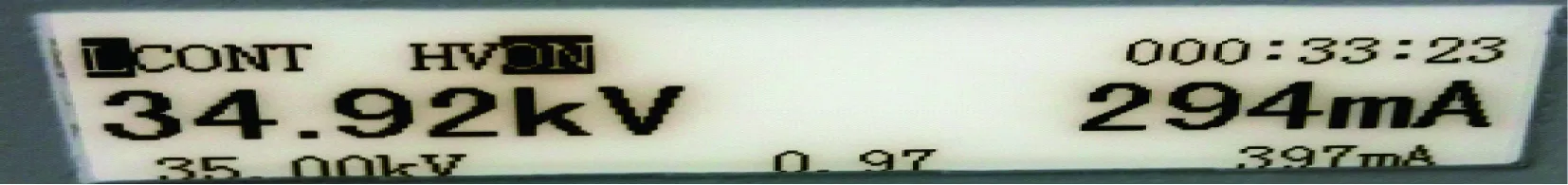

按照前面的方案设计了一个高压直流电源的样机,输入三相380 V 50 Hz交流电源,经三相不控整流滤波(LC滤波,无源功率因素校正)成为550 V左右的直流电压,再经过BUCK降压变换器,得到一个输出幅度可变可控的直流电压(一次电源,变化范围0~500 V),此直流电压经DC/AC全桥逆变电路得到高频方波输出,该方波经后级的高压高频变压器升压,经高频高压桥式整流后得到所需要的近似纯直流的高频高压输出(二次电源,变化范围0~40 kV),输出为负极性高压,大地为高压电源正极。BUCK和全桥逆变电路的驱动波形见图7(上边为BUCK驱动,下边为全桥驱动),LCD显示屏显示的高压电压及电流如图8所示。

图7 BUCK及全桥逆变的驱动波形

图8 LCD显示的高压电源电压及电流

6 结束语

采用单片机AT90CAN128为控制核心的设计方案,研制了数字化高压直流电源装置,通过RS422串口与遥控终端通信,可实现高频高压电源输出高压电压和电流的有效控制和调节,具有工作状态和数据实时检测功能,具有远程监控和参数调节功能,具有完善的控制和安全保护功能。试验测试结果表明,该装置可快速准确地在0~40 kV范围内调节直流输出电压,功率因数可达0.95以上,克服了传统机械式调压笨重、效率低下的缺点。同时实际运行结果也验证了该高压直流电源的合理。