全自动石墨舟装卸片机的结构优化改进

2019-03-18戎有兰

戎有兰

(中国电子科技集团公司第二研究所,山西 太原 030024)

1 背景

近年来,太阳能光伏行业火爆增长,2017年全球光伏新增装机量首次突破100GW,2018年随后几年,还将持续增长。伴随光伏电池PERC、HIT的黑硅制绒、ALD沉积、激光消融、组件叠瓦技术的快速发展,光伏自动化设备也将迎来爆发增长,但对其性能要求也越来越严格。电池片的制作工艺包括制绒、扩散、PE镀膜、ALD、丝网印刷、烧结、测试分选等,本文主要针对硅片PE镀膜工艺所配套的自动化设备进行了结构优化改进,旨在提升设备的稳定性和装机效率,降低其碎片率,提高产能。

2 全自动石墨舟装卸片机的主要结构及工作流程

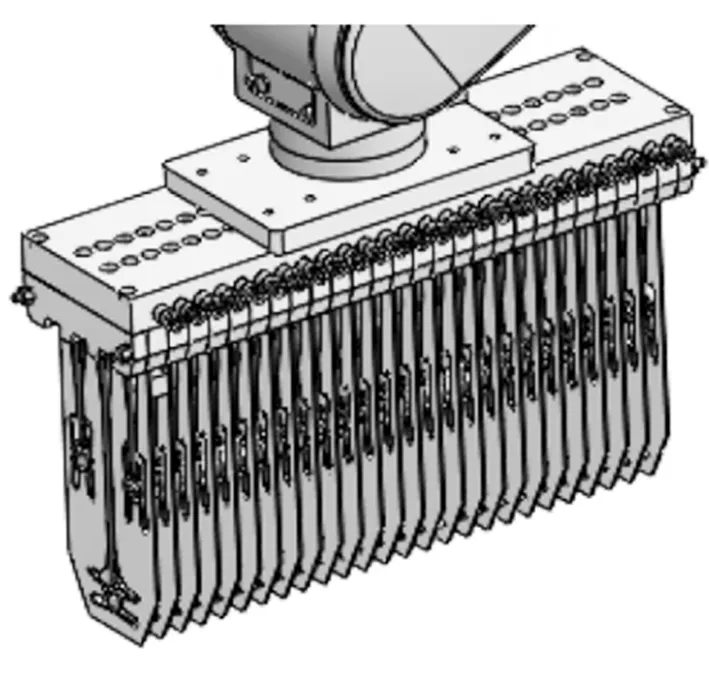

全自动石墨舟装卸片机的工作原理是将100片专用篮具中的硅片经上料传输机构、缓存机构存入上料变节距机构中,由机器人驱动真空吸片机构将变节距机构中的硅片吸取后放入石墨舟中;待硅片完成PECVD镀膜工艺后,再由真空吸片机构将硅片从石墨舟中取出,经下料变节距机构、缓存机构、下料传输机构装入100片专用篮具中,结构如图1所示。

2.1 主要机构

1) 篮具传输机构:由三相异步交流电机驱动同步齿形带实现篮具的平稳传输。

2) 篮具升降机构:由伺服系统精准控制篮具升降,实现硅片的装卸。

3) 上料硅片变节距机构:由伺服系统精准控制,将篮具中相邻两张硅片的间距变更为石墨舟中相邻两张硅片的间距,并将硅片装入此机构中。

4) 石墨舟传输机构:由伺服系统精准控制,实现石墨舟在出舟位和插取位的切换。

5) 石墨舟定位机构:通过气缸驱动定位机构实现石墨舟在插取位的精准定位。

6) 机器人吸片机构:高精度六轴机器人带动真空吸片机构实现硅片在石墨舟中的装卸。

图1 全自动石墨舟装卸片机

2.2 工作流程

1) 装满硅片的100片篮具放在上料位篮具下传输机构, 100片空花篮放在下料位篮具上传输机构,PECVD工艺完成后的石墨舟传输到提舟位置;

2) 上料位篮具下传输机构将装满硅片的篮具输送到篮具升降机构,上料位硅片传输机构伸缩手伸入篮具,将硅片由皮带传出篮具经过缓存机构传入上料变节距机构,每传入一片硅片,变节距机构上升一个工位,直至变节距机构放满硅片,剩余的硅片则暂时存放在缓存机构中;

3) 同时石墨舟搬运机构将提舟位置处的石墨舟提放到石墨舟传输机构上,石墨舟传输机构将石墨舟传送到硅片插取位置,并对石墨舟进行定位;

4) 机器人吸片机构将石墨舟第一槽中A面的硅片取出放置到下料变节距机构,再将上料变节距机构的硅片取出填回到石墨舟第一槽中的A面;

5) 下料变节距机构中的硅片经由下料皮带传输到下料位的100片空篮具中,硅片装满后自动更换空篮具;

6) 同样重复上述动作完成石墨舟中A/B面硅片的取放,实现对硅片的高温PECVD镀膜工艺,在此过程中需不停在上、下料篮具位取放100片空、满篮具,当石墨舟中硅片更换完毕后,自动更换石墨舟,将换完硅片的石墨舟传输到提舟位置,进入下一个循环。

3 全自动石墨舟装卸片机的结构优化改进

3.1 设备机架的改进

目前设备全部采用Q235钢管焊接的结构,与型材搭接的方式[1]相比:

1) 焊接结构的整体性强,刚度大,在外力作用下不会像其他机械连接那样因间隙变化而产生过大的变形;强度高,承受冲击载荷能力强;安全性能高;具有良好的塑形和韧性,对作用在结构上的动载荷适应性强;致密性好且更经济,尤其适合制作外形尺寸范围大的结构。在振动比较剧烈,稳定性要求高的设备上要采用焊接结构。

2) 铝型材结构较轻,多用螺丝连接,用于轻型设备上,对承重无大要求、无振动、无冲击的情况使用;振动和刚性不如钢材。

该设备中石墨舟搬运机构需要将工艺设备传来的石墨舟搬运到传输机构上,由于石墨舟材料较脆,且价格昂贵,需要轻拿轻放,因此对设备的稳定性要求高;其次六轴机器人放置于台面上,工作时也易产生振动,因此采用全钢管焊接的方式更能满足需要。

3.2 对石墨舟传输机构的改进

目前石墨舟传输机构采用双导轨+滚珠丝杠的方式,由伺服电机控制,相较于同步齿形带的方式而言,滚珠丝杠传动效率高;传输精度高,运动平稳,无爬行现象;反向时无空行程;且使用寿命长。而同步齿形带传动有弹性滑动,且同步带的寿命较低,传动效率也低,对载荷变动的吸收能力较差,在使用过程中,同步齿形带需要适当的涨紧,涨紧力不足,带将在带轮上打滑,使带急剧磨损,而且增加了齿形同步带的“爬齿”现象带来的不良情况;涨紧力过大则会使带的寿命降低,轴和轴承上的作用力增大。综上所述,采用双导轨+滚珠丝杠的方式,石墨舟可精确的停在所需要的位置。通过校核计算,采用400 W的电机,配3∶1的减速机,丝杠参数采用直径为32 mm,导程为20 mm的压轧丝杠。

3.3 对石墨舟定位机构的改进

如图2所示,为目前设备所采用的石墨舟定位机构。两条通道的石墨舟传输到硅片取放位置时,共用一个固定定位机构,整体采用Q235碳钢焊接,随后由铣床加工到所需要的精度。通过两侧的活动定位机构将石墨舟的舟叶靠在固定定位机构的平面上,通过石墨舟末端安装的气缸将舟靠齐到前端的定位件上,实现石墨舟的完全定位。

图2 石墨舟定位机构(新)

如图3所示,两条通道的石墨舟各自单独使用一个固定定位机构[1]。上下两根定位条安装在一个背板上,背板后有加强支撑柱安装在底板上,多个零件叠加在一起,精度很难保证,且结构单薄,承受的强度也有限,很难达到理想的定位效果。

图3 石墨舟定位机构(旧)

3.4 对硅片变节距机构的改进

图4为目前设备上采用的变节距机构,主要根据现场的使用效果做了改进。通过两组气缸的开合实现对成组硅片的夹紧矫正,由于原来的机构中纵向两块夹紧板(零件1)较长,只有上侧固定,下侧是自由的,导致下侧开口处成收拢状态,极易将硅片夹碎,因此,在下侧也增加了一块连接板(零件2),保证两块夹紧板上下的间距一致,实现对成组硅片的矫正。

图4 变节距机构

3.5 对机器人吸片机构的改进

机器人吸片机构主要用于实现对石墨舟和硅片变节距机构中硅片的取放,从而将未镀膜的硅片放入石墨舟进行PECVD工艺镀膜,已镀膜的硅片装入下料变节距机构传输到100片空篮具中,其中的吸片机构起着至关重要的作用,吸片机构的各个零件的加工精度和装配精度影响着硅片的碎片率、压迫、划伤等参数,经过多次试验,目前采用的结构如图5所示。相比较于图6的结构而言,有以下几点好处:

1) 零件1与零件3螺接,靠定位销实现二者之间的装配精度,图6中零件3采用定位槽的结构,零件1 嵌入零件3的定位槽,对定位槽的加工精度要求较高。

图5 机器人吸片机构(新)

图6 机器人吸片机构(旧)

2) 零件1与成组的零件2螺接的两排孔改到零件3的外侧,主要是当零件2需要拆卸时,可单独拆卸,无需将整个吸片机构拆开。

3) 图6中吸片机构的进气孔在零件1上,零件2安装于零件1上时中间需使用密封圈,防止漏气,且由于密封圈的挤压作用,零件2与零件1的垂直度很难保证,图5将进气孔直接改到零件2上,安装简单,无需再加装密封圈。

4) 图5中的零件4真空吸嘴下边缘增加了斜坡结构,保证真空吸片机构向下竖直插入石墨舟舟叶的间隙时,若有个别硅片经高温发生翘曲变形时,防止将其插碎。

4 结束语

改进后的全自动石墨舟装卸片机已批量应用于客户的实际生产中,硅片的碎片率大幅降低,碎片率≤0.05%,装机效率大大提升,单台设备产能≥4000片/小时,得到了客户的高度认可。随着智能制造的发展,该设备已成功与AGV小车对接,并与MES进行通讯,自动化、智能化程度均跻身于行业前列。