热采井用固井水泥石养护方法及力学性能研究

2019-03-18高飞李永刚孙浩刘应民张兴国郭小阳

高飞,李永刚,孙浩,刘应民,张兴国,郭小阳

(1.中国石油新疆油田分公司开发公司,新疆克拉玛依 834000;2.新疆油田公司采油二厂油田工艺研究所,新疆克拉玛依 834000;3.西南油气田分公司宝石花鑫盛公司,成都 610051;4.“油气藏地质及开发工程”国家重点实验室×西南石油大学,成都 610500)

0 引言

为了降低稠油黏度、提高稠油开采效率,注蒸汽及火驱技术已普遍用于稠油资源开发中[1-7]。注蒸汽开采技术是将温度高达300~350 ℃[6]的水蒸气注入井内,利用高温水蒸气降低稠油黏度,以提高稠油开采效率。在这一过程中,固井水泥环的完整性和力学性能是保证热力开采措施有效实施的关键[8-9],一旦超高温或巨大温差破坏了水泥环完整性,将造成注入的高温水蒸气向上部低压地层窜流,降低对水蒸气热的利用效率。因此,准确掌握固井水泥环在井底恶劣环境的力学性能和完整性,是保证稠油资源高效开发的关键,也将为稠油井用固井水泥浆体系的设计、优化提供依据。

稠油热采井大多采用“常温固井、高温开采”的作业流程。目前,为了研究开采作业的超高温对固井水泥石性能的影响,多采用马弗炉在干燥条件下,加热水泥石以模拟井下超高温环境。所得研究结果表明[4,10-11],加砂固井水泥体系在超高温、干燥条件下,将出现严重开裂及抗压强度衰退,难以提供良好的层间封隔性能。然而,分析认为,该超高温、干燥模拟环境与实际稠油热采井下超高温、水蒸气环境及水泥石受套管和地层约束等的实际情况不符[12-13]。因此,在超高温干燥条件下所得实验结果可能难以准确反映固井水泥石在井下的实际状态[14]。

为了进一步研究固井水泥石在稠油热采井下环境的力学性能及完整性变化规律。首先建立了一套模拟稠油热采井井下超高温、水蒸气环境的固井水泥石养护装置及方法。并利用该养护装置和方法,以新疆油田稠油区块工况为依据,评价了加砂固井水泥体系在注蒸汽开采过程中力学性能和完整性的演变过程;并对比研究了超高温干燥、水蒸气环境对水泥石抗压强度的影响;最后,结合扫描电镜,初步探索了超高温干燥、水蒸气环境下,固井水泥石微观结构演变过程及机理。该研究将为准确评价稠油热采井用固井水泥石的性能、体系设计及优化提供了更符合实际的手段以及理论依据。

1 超高温固井水泥石养护模拟装置及方法建立

稠油热采作业一般要经历蒸汽吞吐、蒸汽驱和火驱等技术,而注蒸汽开采时固井水泥环将面临300~350 ℃的超高温,当转为火驱开采后局部温度高达500~700 ℃。同时,由于井底的特殊环境,虽然水泥石所处温度高达数百摄氏度,但其周围仍是水蒸气环境。因此,在养护模拟装置的设计过程中,不仅需考虑水泥石所处的超高温环境,还应综合考虑水蒸气环境。

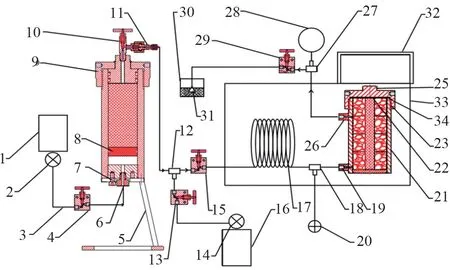

为此,建立了一套超高温固井水泥石养护装置,图 1为该装置的结构示意图。

图1 超高温固井水泥石养护模拟装置

该装置主要由以下6大部分组成:①超高温加热恒温系统,用于对样品、注入液体、气体和超高温密封养护釜进行加热和恒温;②超高温密封养护釜,用于放置水泥石试样,并与注入的气、液一起形成需要模拟的超高温、水蒸气或各类腐蚀环境。同时,自身金属密封以免水蒸气、腐蚀性气液泄漏并腐蚀超高温加热恒温箱;③液体存储及注入系统,用于存储并通过压差向上驱动隔板向超高温密封养护釜注入水蒸气;④气体存储及注入系统,可用于存储并通过三通向密封养护釜注入气体;⑤背压调节系统,用于根据稠油储层的压力设置不同的背压;⑥冷凝回收系统,用于冷凝、回收和处理从超高温密封养护釜排出的气、液等。

2 室内实验分析

2.1 实验材料及配方

利用上述实验装置及方法,本文重点对比研究了在超高温干燥、水蒸气环境下,加砂水泥石体系的抗压强度及微观结构变化规律。实验中所用的高抗硫酸盐G级油井水泥由新疆阿克苏水泥有限公司提供,硅粉由永川石英砂厂提供。表1为利用X射线荧光分析的水泥和硅粉主要化学成分。同时,实验中用于调控水泥浆性能的降失水剂、早强剂及分散剂均由西部钻探钻井工程技术研究院提供。表2为实验所用水泥浆体系的配方。基于GB/T 19139—2012标准[15]制备、测试该水泥浆体系配方如下,其密度为1.90 g/cm3、失水量为40 mL/30 min、流动度为22 cm。

1#水泥+40%硅粉+4%早强剂+6%降失水剂+0.8%分散剂+63%水

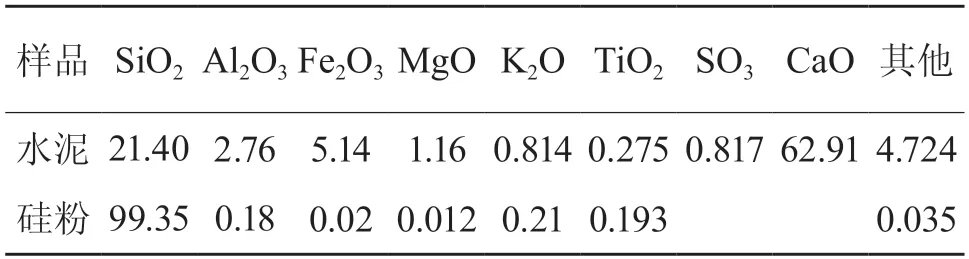

表1 高抗硫酸盐G级油井水泥和硅粉的主要化学组成 %

2.2 实验条件

对新疆油田稠油井区块资料调研发现,蒸汽吞吐作业(315 ℃)的轮次分布在2~14轮次,其中大部分井为6轮次。因此,本文重点研究水泥石在超高温度(315 ℃)和循环温度(室温~315 ℃)干燥、水蒸气条件下,养护6轮次抗压强度的变化规律,图 2为养护温度的变化过程。为了模拟稠油井固井“常温施工、高温开采”过程,实验中,首先根据GB/T 19139—2012标准[15]制备和养护水泥浆14 d、脱模,并将脱模后的水泥石放入超高温固井水泥石养护模拟装置中,并在图 2所示的温度制度养护水泥石试样(加热速率根据需求调整)。养护过程中,通过控制是否向“超高温密封养护釜”(如图 1所示)注入水蒸气,以控制养护过程中试样所处的干燥或水蒸气环境。利用该养护装置及方法,本文首先研究了超高温干燥、水蒸气环境下,试样几何尺寸、升温速率对固井水泥石抗压强度的影响;其次,对比研究了超高温干燥、水蒸气条件下固井水泥石抗压强度的变化规律;最后,结合扫描电镜对比分析了超高温干燥、水蒸气环境下对固井水泥石内部微观结构的影响。

图2 水泥石养护温度变化过程

3 结果与讨论

3.1 试样尺寸和养护环境对水泥石抗压强度的影响

在稠油热采作业中,固井水泥石不仅要承受注蒸汽时的超高温,同时开井生产过程中,还将承受高达数百摄氏度的巨大温差冲击。而水泥石属于非均质脆性材料,除了水泥体系在高温条件下可以发生的晶型转变改变力学性能之外,在巨大温差冲击下也可能在水泥石中产生裂纹,从而恶化水泥石力学性能及完整性[16-17]。同时,在养护过程中,水泥石试样的加热速率及试样尺寸又是影响试样受热均匀程度的关键因素[6]。因此,本文首先研究了不同标准尺寸试样在超高温干燥、水蒸气条件下的抗压强度变化。目前常用的水泥石养护模具包括GB/T 19139—2012标准[15]中规范的50.8 mm×50.8 mm×50.8 mm正方体(方模)及Φ25.4 mm×25.4 mm的圆柱体(小圆柱)试样[18],其也常用于评价水泥石的三轴力学性能[17]。

图3为在相同的养护条件下(温度变化过程如图2所示,升温速率为2 ℃/min),方模和小圆柱固井水泥石试样在蒸汽吞吐作业阶段的抗压强度测试结果。可以看出,方模和小圆柱试样在超高温干燥、水蒸气养护过程中,水泥石的抗压强度均降低,但小圆柱水泥石,在水蒸气条件下的降幅明显较小。方模水泥石的抗压强度,在经历模拟蒸汽吞吐六轮次后,在水蒸气条件下其抗压强度从36 MPa降低至18 MPa,降幅高达50%;在超高温干燥条件下,其抗压强度降低为15.4 MPa左右,降幅更是高达58%。而在水蒸气条件下,小圆柱试样的抗压强度仅从33 MPa降低至31 MPa,降幅约为6%;即使在干燥条件下,也仅从33 MPa降低至24 MPa,降幅约为27%。由此可以看出,与大尺寸的方模水泥石相比,小圆柱水泥石更利于水泥石抗压强度的稳定。分析认为,小圆柱试样的尺寸小、表面大,在升温过程中受热更均匀,有利于减少因受热不均所致的内部裂纹,使水泥石维持更高的抗压强度。同时,井下实际水泥环厚度难于达到50 mm,因此,建议室内评价稠油井用固井水泥石时,应充分考虑试样尺寸对实验结果的影响。

图3 小圆柱、方模固井水泥石在快速加热情况下的强度变化

3.2 升温速率对水泥石抗压强度的影响

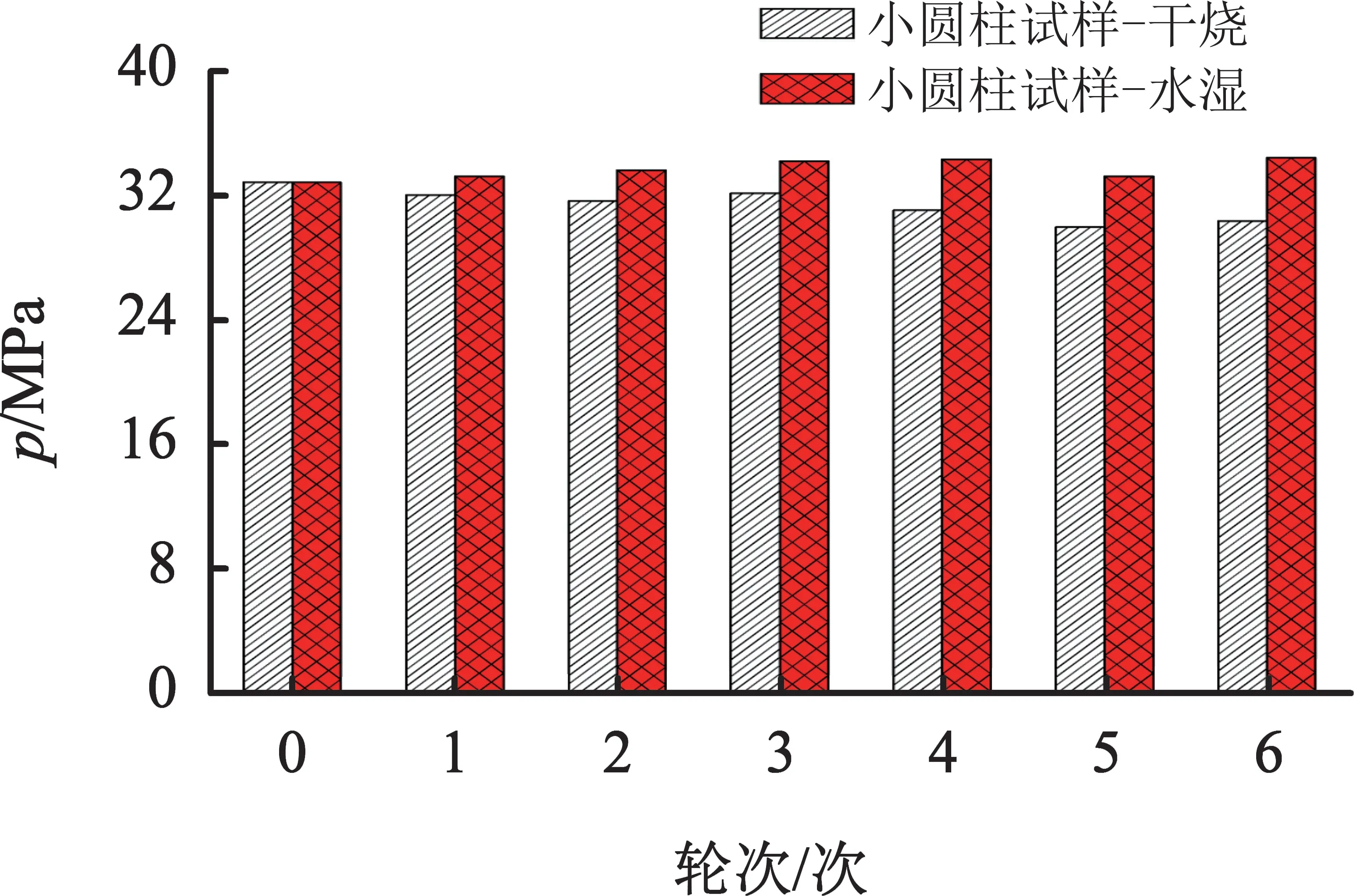

为了研究升温速率对超高温养护条件下水泥石抗压强度的影响,实验以1 ℃/min的升温速率加热小圆柱水泥石试样。图 4为在1 ℃/min的加热速率下小圆柱水泥石的抗压强度。可以看出,降低升温速率后,不论是在干燥环境还是水蒸气环境下,小圆柱水泥石抗压强度随养护轮次增加而降低的情况均获得明显改善。

结合图 3所示实验结果发现,当快速加热时,小圆柱水泥石在水蒸气和干燥条件下经历六轮次后,其抗压强度分别下降约为6%和25%。降低加热速率后,水蒸气条件下试样的抗压强度下不降反升;即使干燥条件养护后试样抗压强度的降幅也仅约为10%。通过该实验结果证实了加热速率对水泥石试样抗压强度影响显著,低加热速率可使水泥石受热更均匀,从而减少因受热不均而对水泥石的冲击。图 5是小圆柱水泥石在超高温干燥、水蒸气条件下模拟蒸汽吞吐六轮次后的宏观状态图。可以看出,当降低水泥石超高温养护的升温速率时,水泥石表面的裂纹明显减少,甚至在水蒸气条件下未发现裂纹。再次证实了加热速度过快对水泥石的巨大不利影响,以及水蒸气环境有利于保证水泥石完整性。

图4 小圆柱水泥石在慢速加热情况下的强度变化

图5 不同情况下模拟蒸汽吞吐四轮次后的水泥石形貌

3.3 养护条件对水泥石微观结构的影响

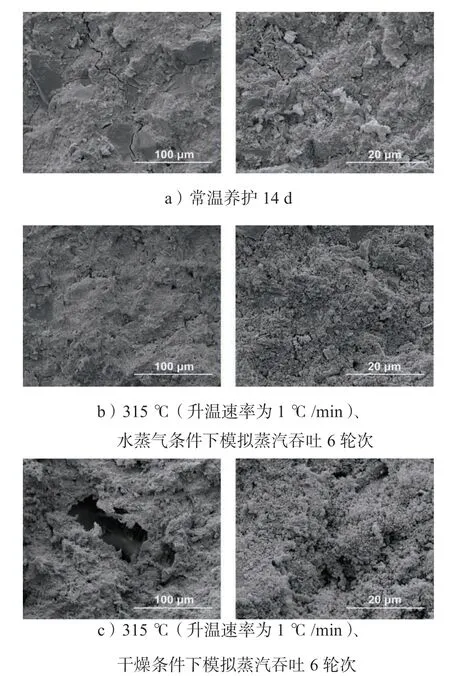

结合上述对水泥石抗压强度(图3和图4)和宏观状态(图5)的实验分析结果可以看出,在不同养护条件后水泥石的宏观状态和力学性能存在明显差异。为了进一步分析导致该变化的原因和机理,实验利用扫描电镜分别测试了常温养护14 d、超高温水蒸气养护6轮次和超高温干燥养护6轮次后水泥石的微观结构,测试结果如图 6所示。对比分布不同养护条件下水泥石的微观结构,可以看出常温养护14 d后,水泥石内部水化产物的微观结构致密(如图 6(a)所示)。对比超高温养护后水泥石的微观结构,可以看出超高温养护后水泥石的微观结构变得疏松(如图 6(b)和(c)所示)。但对比干燥和水蒸气养护后水泥石的微观结构,在干燥条件下养护后水泥石的微观结构明显更加疏松,原本致密的水化产物变得疏松多孔。这一微观结构的改变可能导致水泥石中产生大量的裂纹,从而降低水泥石的力学性能。

图6 不同条件下养护后水泥石微观结构

通过上述实验结果可知,在室内评价稠油井用固井水泥体系时,不应只考虑养护目标温度,还应综合考虑养护过程中,样品尺寸、加热速率及养护环境对试样性能的影响。从实验结果发现,当减小试样尺寸、降低升温速率及水蒸气环境下,有利于保证水泥石试样受热均匀,从而维持水泥石的抗压强度。结合该实验结果,在实际生产过程中建议通过控制井筒加热阶段注入蒸汽的温度和注入速率,从而降低井筒加热阶段水泥环的升温速率,使其受热均匀,从而减少温差大对水泥环的冲击,保证井筒水泥环的力学性能及完整性。

4 结论

通过对超高温水蒸气养护装置的建立,并结合新疆油田现场工况,对固井加砂水泥浆在超高温水蒸气和干燥条件下水泥石体系的抗压强度和微观结构分析,可以得出以下结论。

1.与之前用马弗炉超高温、干燥养护水泥石,模拟稠油热采工况的模拟方法相比,本文提出的超高温固井水泥石养护模拟方法及装置,充分考虑了加热速度、水蒸气环境和水泥石尺寸等对模拟结果的影响,能更真实模拟稠油热采固井水泥石在井下的实际情况,以提高室内实验结果的合理性和可靠性。

2.使用小尺寸的水泥石、降低水泥石的加热速率和水蒸气水湿环境,均有利于稠油热采井固井水泥石在后续工况中减少内部裂纹、维持更高的抗压强度并保证水泥环的完整性。尤其加热速度过快对水泥石的负面影响巨大,为此,不仅要在模拟过程中进行充分的考虑,更建议在实际生产过程中通过优化蒸汽温度、注汽速率等工艺措施,降低注蒸汽过程中固井水泥环的加热速率,以减少加热速率过快对水泥环造成的伤害。

3.研究初步证实该实验装置及方法,能有效用于评价固井水泥石在真实井下超高温、水蒸气环境的力学性能,为后期研究超高温、干燥和水蒸气条件对固井水泥石力学性能和完整性的影响机理奠定了基础。