聚合物乳液共凝聚工艺研究进展

2019-03-16楚威威王国良郑高达张石愚左晓兵

楚威威 王国良 郑高达 张石愚 左晓兵

(常熟理工学院化学与材料工程学院,江苏 常熟 215500)

0 前言

共凝聚是聚合物乳液与无机粒子在有合适电解质作凝聚剂或无凝聚剂情况下,通过调节pH、温度等条件,使乳液与无机粒子同时凝聚出来,制成功能化的聚合物/无机粒子复合材料[1]。

K.Furusawa等将聚苯烯(PS)乳液与纳米无机磁性材料进行共凝聚,可得内层是胶乳粒子、外层是纳米磁粉的共凝聚粒子。K.Furusawa等还采用聚合物乳液共凝聚的方法制备了聚合物与二氧化硅(SiO2)粒子的复合材料[2-3]。目前,采用乳液共凝聚对聚合物改性、制备聚合物基复合材料的相关研究,已越来越引起研究者的兴趣,将具有广阔的发展前景。

对共凝聚粒子的制备、影响因素、理论计算及应用进行了综述,对主要共凝聚粒子的制备和影响因素的研究工作进行介绍。

1 共凝聚粒子的制备

1.1 橡胶共凝聚

机械共混法作为橡胶工业中最为广泛采用的共混工艺,通常无法高效完成填料在橡胶中的良好分散。相比之下,将橡胶乳液和填料悬浮液均匀混合,然后添加凝聚剂以完成橡胶-填料的共凝聚,不仅会减弱混炼过程中的粉尘,同时制备工艺简单,能显著降低生产成本。使用的填充剂包括无机填充剂、有机填充剂、树脂乳液和无机物胶体等,用量一般较多,填充剂含量大约为30%~70%。此法常被用来制备填充型天然橡胶粉末(PNR)、丁腈橡胶粉末(PNBR)和丁苯橡胶粉末(PSBR)[4]。

粉末橡胶具备传统块状橡胶不可比拟的加工方面的优势,并且在树脂改性领域具有出色的表现,共凝聚法是制备粉末橡胶复合材料的主要方法之一。

兰州化学工业公司合成橡胶厂[5]在20世纪70年代开始研究粉末橡胶,1990年开发出共凝聚法制备PNBR的新技术。以丁腈橡胶(NBR)胶乳和聚氯乙烯树脂(PVC)乳液为原料,采用NaCl作凝聚剂,在50~60 ℃、pH为8~9条件下,采用共凝聚制备NBR-PVC共沉胶,解决了机械共混法能耗较大、操作条件较苛刻以及产品质量不够稳定等问题。

共凝聚法制备的橡胶/树脂填料复合材料加工方便、操作简单,能够改善橡胶的加工性和满足特殊用途。丁腈橡胶和聚氯乙烯共凝聚得到的NBR/PVC由于具有较好的耐臭氧性、耐候性和抗老化性,因而在电线电缆、密封条、鞋底和各种配件等方面得到了广泛的应用[6]。耿卫民等[7]采用热聚丁腈橡胶乳液和冷聚丁腈橡胶乳液分别与PVC乳液共凝聚,通过对NBR/PVC样品拉伸强度、拉伸率等力学性能的测试,表明冷聚法制得的共沉胶综合性能较佳,如表1所示。

表 1 丁腈胶乳种类对NBR/PVC共凝聚产物性能的影响

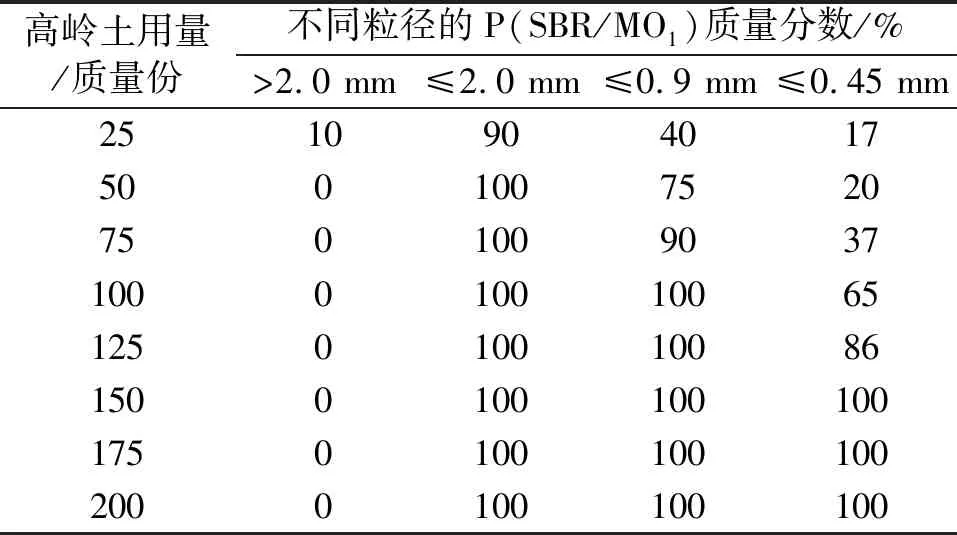

马洵伟等[8]以丁苯橡胶(SBR)胶乳为原料,采用表面改性的高岭土(MO)为填料、高分子树脂为包覆剂,用共凝聚制得填充型粉末P(SBR/MO)。高岭土用量对 P(SBR/MO1)粒径分布的影响如表2所示,其中包覆剂的用量都为5个质量份。

表 2 高岭土用量对 P(SBR/MO1)粒径分布的影响

由表2可见,高岭土的用量越多,产物的粒径越小。石墨烯是一种新兴的用于聚合物复合材料的理想多功能纳米填料。Jin Sil Kim等[9]以氯化物作絮凝剂、带负电的SBR胶乳粒子作基质,与用十六烷基三甲基溴化铵(CTAB)表面改性的多层石墨烯(MLGS)在水性介质中共凝聚,可以制得颗粒状高电导率的MLGS/SBR复合材料,其电导率与SBR中MLGS质量分数的关系如图1所示。

图1 电导率与SBR中MLGS质量分数的关系

由图1可见,随着MLGS的质量分数由0.1%增加至5.0%,共凝聚所得的MLGS/SBR复合材料的电导率(σ)从4.52×10-13S·cm-1增加至4.56×10-7S·cm-1。

1.2 聚四氟乙烯共凝聚

聚四氟乙烯(PTFE)是一种特殊的工程塑料[10],具有最好的耐化学腐蚀性、最佳的介电性能和宽广的工作温度范围,但由于PTFE的一些固有缺陷比如线膨胀系数大、尺寸稳定性差、硬度低、耐磨耗性差,大幅度地限制了它的应用。为了克服这些缺点,改善其加工性能,可加入适量填充剂进行改性,开发新型PTFE复合材料是目前PTFE的重要研究方向[11-12]。采用PTFE与无机粒子共凝聚的方法,制备功能化的复合PTFE粒子。PTFE的无机填充材料主要有石墨、碳纤维及一些金属氧化物。石墨填充的PTFE具有优良的耐化学药品腐蚀性、压缩蠕变性和较好的导热性;少量碳纤维填充PTFE,即可达到炭和石墨的填充效果,而且具有极强的抗拉性能 ,但是碳纤维比较昂贵, 在实际应用中受到一定的限制[13]。

常用的共凝聚方法主要包括静电作用下的共凝聚和剪切作用下的共凝聚。在无凝聚剂的作用下,朱耕宇等通过调整PTFE粒子和Fe2O3粒子的表面电性及Zeta电位值,利用静电吸附法制备PTFE/Fe2O3共凝聚粒子。在有电解质作凝聚剂的情况下,电解质中的正电荷与胶乳表面的负电荷发生中和作用,压缩了胶乳粒子表面的双电层,斥力位能减少,粒子之间的相互作用力增加,使粒子凝聚。朱耕宇等提出用共凝聚方法制备填充聚四氟乙烯,分别以Al(NO3)3、CaCl2、NaCl作凝聚剂,进行PTFE分散乳液与炭黑(CB)粒子的共凝聚[14-16]。张识介等[17-18]在不使用凝聚剂的情况下通过使用NH3将pH调节至9,下压式搅拌桨以500 r/min的搅拌速率搅拌40 min,使PTFE乳液和炭黑分散液共凝聚,再以300 r/min的搅拌速率搅拌10 min,控制复合粒子的最终形态和尺寸,最终得到近似于球形颗粒并漂浮在水表面的PTFE/CB粒子。

Eun Joo Park等[19]通过十六烷基三甲基溴化铵(CTAB)乳化后的碳纳米管(MWCNTs)分散液与PTFE分散液在氯化铝作絮凝剂的情况下共凝聚制备颗粒状的PTFE/MWCNT复合材料。利用共凝聚可以在非常低的MWCNTs浓度下制备高电导率的复合材料,图2为PTFE/MWCNT复合材料的电导率与SBR中MLGS质量分数的关系。

图2 PTFE/MWCNT复合材料的电导率与SBR中MLGS质量分数的关系

1.3 其他共凝聚

复合粒子核、壳层分别带有相反电荷的离子,靠离子键形成核壳结构。王慧铭等采用钛酸四丁酯改性后的铁酸锌(ZnFe2O4)与甲基丙烯酸乙酯(EMA),通过共凝聚法制备了粒径为390 nm左右、具有疏水性的ZnFe2O4/PEMA无机-有机复合材料。而采用未改性的铁酸锌与聚甲基丙烯酸乙酯,以共混法制得的复合微粒不具有核壳结构,说明在乳液聚合前对铁酸锌粉体进行表面改性是必要的[20-21]。

鲍宇彬[22]通过在炭黑表面接枝聚电解质制备水分散性炭黑,炭黑表面有机小分子中的芳香环和聚电解质所带有的电荷接枝炭黑粒子在制备过程中具有自组装特性。通过共凝聚作用使炭黑组装在聚苯乙烯粒子的表面,制备聚苯乙烯/炭黑自组装微球。

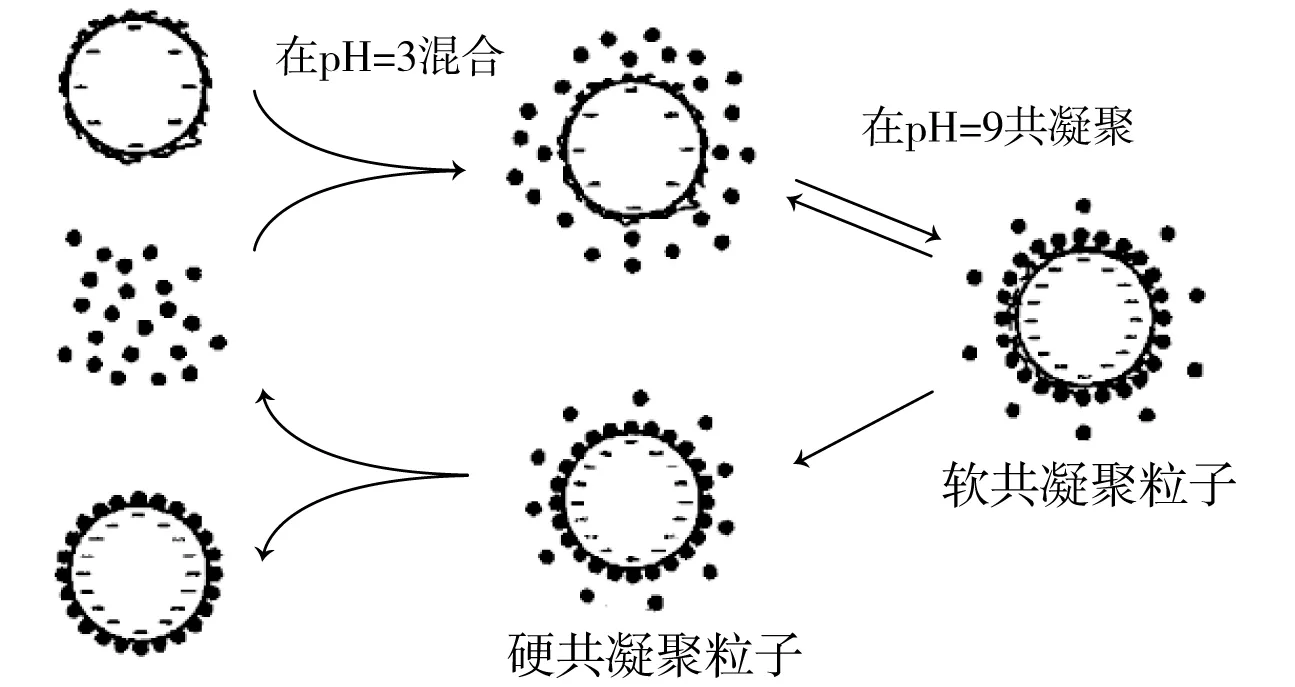

共凝聚粒子的制备可以是聚合物胶乳与无机粒子或金属粒子结合制备复合粒子,也可以是两种胶乳如聚甲基丙烯酸甲酯(PMMA)和PS、聚对苯酰胺(PBA)和SBR等,结合制备成核壳型的粒子。Okubo等用两种胶乳制备出了核壳型的复合聚合物粒子,并对两种胶乳间的共凝聚过程进行了分析,提出了“逐步共凝聚”的概念[23],分别是乳液混合、软共凝聚、硬共凝聚、分离。逐步共凝聚示意图如图3所示。

图3 逐步共凝聚示意图

赵笛[24]用乳液共凝聚法和熔融复合法制备石墨烯/PVC纳米复合材料,羧基丁腈橡胶(XNBR)胶乳和石墨烯水分散液在CaCl2作凝聚剂、300 r/min搅拌速率下形成粒径较小且均匀的共凝聚粒子。以共凝聚工艺所得的羧基丁腈橡胶/石墨烯纳米复合材料作为母粒,与PVC熔融复合制备的石墨烯/PVC纳米复合材料,相较于直接熔融复合法,其力学性能明显提高,结果如图4和图5所示。

图4 直接熔融复合法制备的石墨烯/PVC纳米复合材料的拉伸强度曲线

图5 共凝聚母粒熔融法制备的PVC/石墨、PVC/氧化石墨烯和石墨烯/PVC的拉伸强度曲线

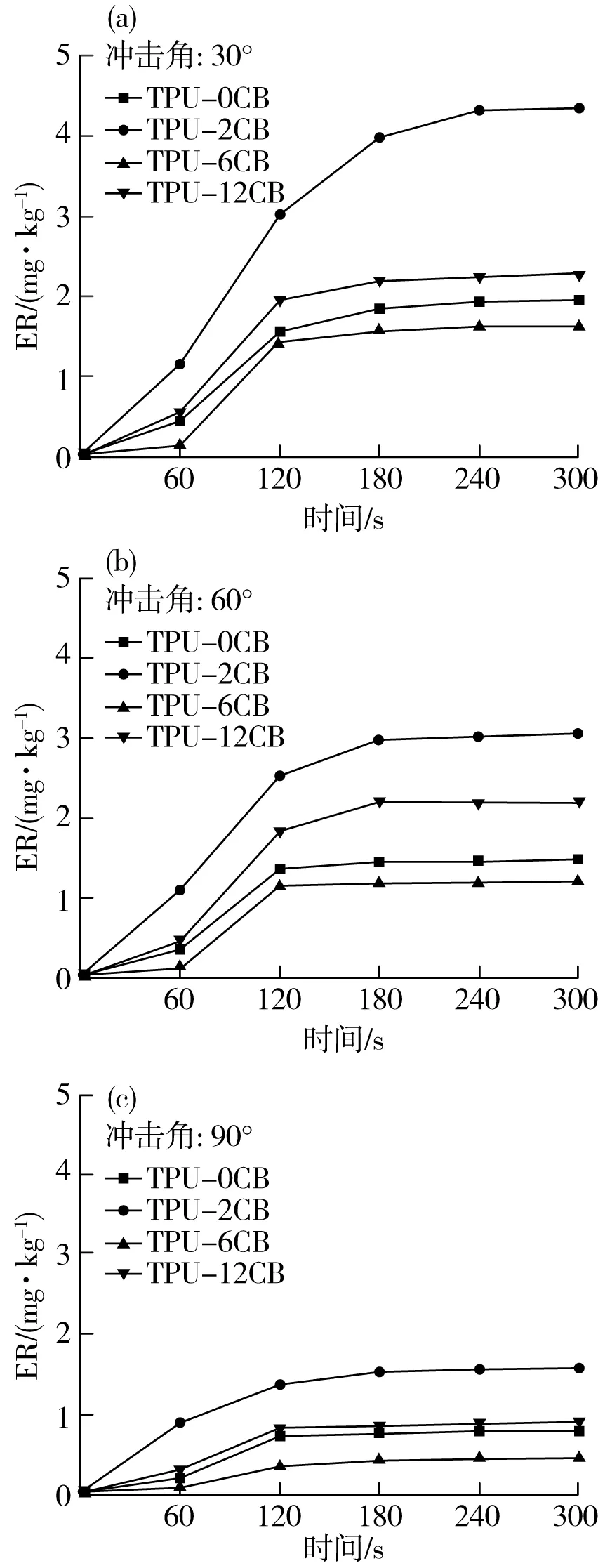

Mengyao Dong等[25]将3.0 g热塑性聚氨酯弹性体橡胶(TPU)溶解在50 mLN,N-二甲基甲酰胺(DMF)中,并在40 ℃下搅拌30 min。将CB颗粒与15 mL DMF混合并超声处理30 min,使CB颗粒均匀分散。将这两种溶液混合并超声处理30 min,然后将混合溶液添加到300 mL甲醇中,得到CB/TPU的共凝聚絮凝,将CB/TPU絮凝干燥、压膜,得到CB/TPU复合材料。当冲蚀速率为30 m·s-1时,试样在30°、60°和90°冲击角处的冲蚀速率(ER)随侵蚀时间的变化如图6所示,由图6(a)、(b)、(c)可知,3个不同冲击角度的ER:TPU-2CB>TPU-12CB>TPU>TPU-6CB,故将适当含量的CB以共凝聚工艺在TPU中均匀分散制备的CB/TPU纳米复合材料比纯TPU具有更好的耐磨性。

图6 试样在(a)30°、(b)60°和(c)90°冲击角处的ER随侵蚀时间的变化

2 共凝聚的影响因素

2.1 Zeta电位对共凝聚的影响

朱耕宇等对聚合物乳液共凝聚的研究表明,粒子的表面电荷是控制聚合物胶乳共凝聚过程最重要的因素。胶粒表面带电,具有一定的Zeta电位,使粒子之间产生一定的静电力,凝聚是溶胶中的粒子合并、长大,最后从介质中沉出来。两种粒子的Zeta电位相反,且绝对值相近时,有利于提高共凝聚的效率。

2.2 pH对共凝聚的影响

分散介质的pH可以改变粒子的电性及调节Zeta电位。朱耕宇等[1]在聚合物乳液共凝聚的研究进展中表明,在不同的pH时,聚合物胶乳和SiO2粒子的Zeta电位不同。当pH在5~6时,两种粒子所带电荷的符号相反,电位绝对值相近;此时,无需凝聚剂就可制备出稳定的共凝聚粒子。在其他的pH时,若要发生共凝聚,则需借助凝聚剂的作用;凝聚剂的种类、剂量都与粒子的表面电荷有关。

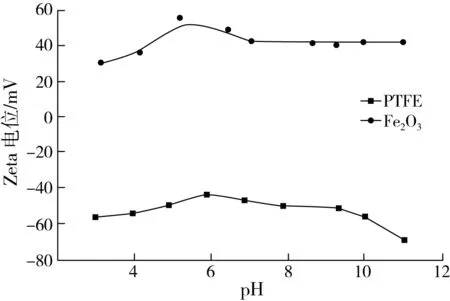

PTFE胶乳粒子与带正电荷的Fe2O3粒子共凝聚过程的研究中,改变分散介质的pH,PTFE粒子和Fe2O3粒子的Zeta电位均呈现出不规则变化。当pH接近7时,两种粒子的Zeta电位绝对值相近,是共凝聚的比较理想的pH条件[15],PTFE粒子和Fe2O3粒子的Zeta电位随pH变化的情况如图7所示。

图7 PTFE粒子和Fe2O3粒子的Zeta电位随pH变化的情况

2.3 搅拌速率对共凝聚的影响

朱耕宇等在聚四氟乙烯胶乳与炭黑粒子共凝聚粒子的行为研究中表明,在搅拌下进行共凝聚,使胶乳粒子、炭黑粒子和电解质溶液相互接触、碰撞的几率加大,有利于加快凝聚速率并形成均匀的共凝聚粒子。下压式搅拌桨可以将漂浮颗粒下拉进入液相并达到高效混合的目的[26]。搅拌速率增大,体系中凝聚剂分散更均匀,炭黑粒子与PTFE胶乳粒子的混合也更均匀,容易形成以电解质质点为中心的共凝聚粒子;同时,搅拌转速增大,共凝聚粒子团聚的倾向减小。

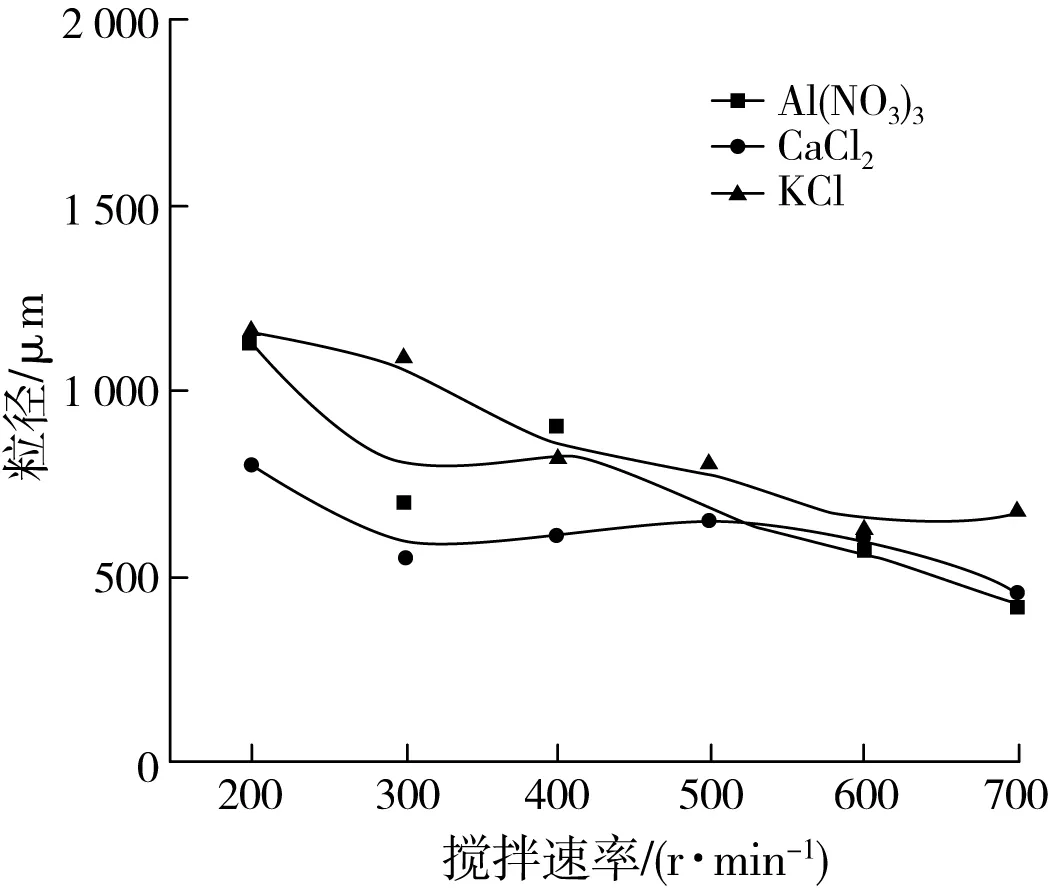

不同凝聚剂下粒径随搅拌速率的变化如图8所示。

图8 不同凝聚剂下粒径随搅拌速率的变化

由图8可见,共凝聚粒子的粒径随转速增大而减小[14]。赵笛等通过在不同转速、不同凝聚剂中的共凝聚效果试验,发现凝聚剂对凝聚过程的影响远超过搅拌速率的影响[24]。

2.4 凝聚剂对共凝聚的影响

对于有凝聚剂的共凝聚,粒子表面电荷与凝聚剂的种类、剂量均有关。凝聚剂能破坏粒子在体系中的稳定性,促使其相互碰撞、聚集,增大离子的体积,达到凝聚的目的。

加入一定量的反离子电解质后,电解质中的正电荷与胶乳表面的负电荷发生中和作用,压缩了胶乳粒子表面的双电层,电势下降,粒子间斥力减小,相互作用力增大,胶乳稳定性变差,容易与无机粒子发生碰撞形成较大的粒子团,因而出现凝聚现象[27]。

赵笛等[28]研究发现,在浓度相同时,凝聚能力取决于与粒子的电荷符号相反的那种离子,离子价越高,凝聚能力越大,Al2(SO4)3>CaCl2>KCl。表3为不同凝聚剂的共凝聚效果。

表3 不同凝聚剂的共凝聚效果

在对PTFE/Fe2O3共凝聚粒子的研究中,研究人员发现[15],随着凝聚剂的增加,Fe2O3粒子表面的负电荷逐渐被中和,Zeta电位绝对值逐渐趋于零。当凝聚剂含量进一步增加时,Fe2O3粒子表面带上了与原来相反的正电荷。当凝聚剂含量过大时,Fe2O3粒子表面电荷达到饱和,Zeta电位为正值且趋于稳定。故加入凝聚剂后Fe2O3更易与带负电的PTFE胶乳粒子共凝聚。

2.5 温度对共凝聚的影响

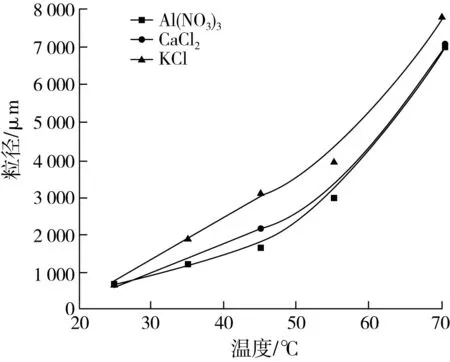

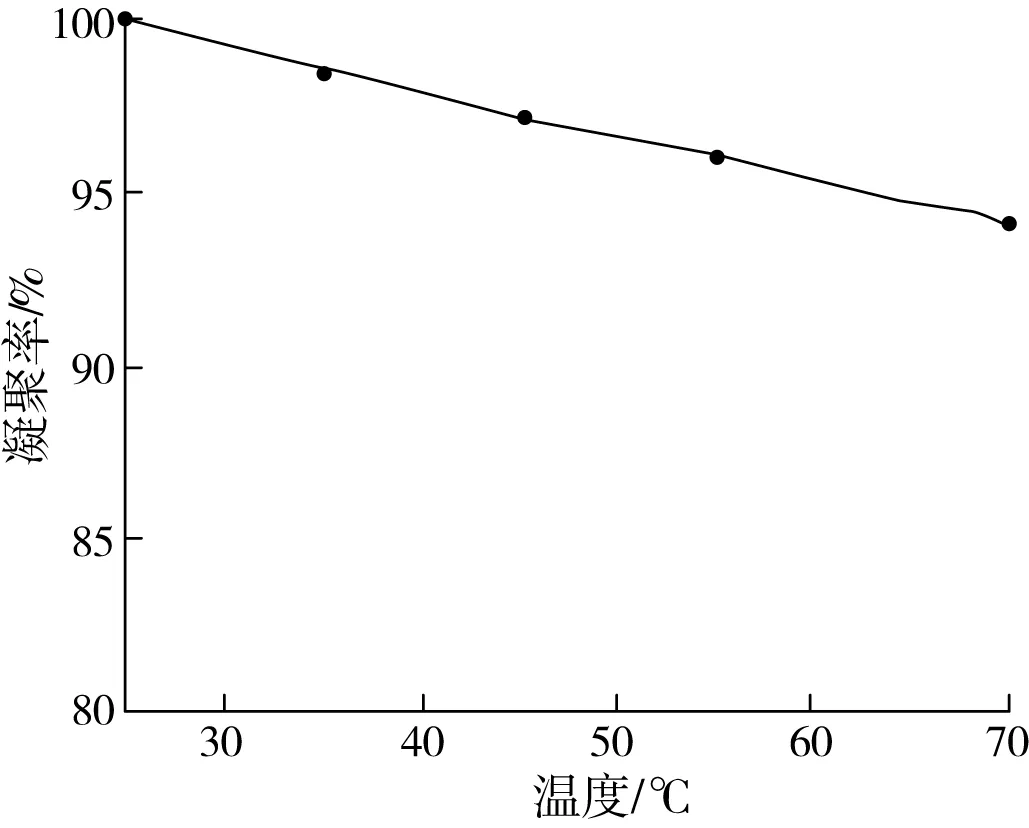

聚四氟乙烯胶乳与炭黑粒子共凝聚行为的研究表明,温度对共凝聚的行为是有影响的。温度升高,使胶乳粒子和炭黑粒子具有更高的能量,热运动加快,粒子之间更容易发生碰撞,在凝聚剂的作用下粒子表面的Zeta电位很快下降,产生较大的共凝聚粒子。由于生成的凝聚粒子较大,体系黏度相对较低, 因此也更容易均匀混合促使进一步凝聚。随着温度的升高,共凝聚粒子的粒径随温度的升高也逐渐增大。温度对共凝聚粒子粒径的影响如图9所示。

图9 温度对共凝聚粒子粒径的影响

由图9可见,在25 ℃时,共凝聚粒子平均粒径小于1 000 μm,升温至70 ℃时,共凝聚粒子形态不规则,出现粒径大于1 cm的粒子。研究同时发现,凝聚率随温度的升高而增加,在25 ℃时,PTFE与炭黑粒子凝聚完全,升温至70 ℃时,凝聚率降为94.25%[14],结果如图10所示。

图10 凝聚率随温度的变化

2.6 粒径比对共凝聚的影响

朱耕宇[16]对PTFE/Fe2O3共凝聚粒子结构的研究发现,共凝聚粒子的大小、相貌、结构与两种粒子的粒径比有很大关系。当Fe2O3/PTFE 粒径比为7.54时,生成的粒子是以PTFE小粒子包覆Fe2O3的核壳型结构;当Fe2O3/PTFE 粒径比为1.9时,生成的是互相嵌在一起的不规则共凝聚粒子;PTFE/Fe2O3粒径比为24.2时,粒子结构是以PTFE胶乳粒子为核的核壳型结构。不同大小的SiO2粒子与胶乳粒子粒径比大于3时,凝聚粒子呈草莓状,胶乳粒子包裹SiO2粒子。当粒径比小于3时,凝聚粒子由大的不规则的凝聚粒子组成[27]。

3 共凝聚过程的理论计算

对于共凝聚复合粒子可以通过覆盖率的计算、粒子大小及形态、相组成和稳定性及玻璃化温度、动力学力学性能分析进行表征[29-31]。

大小不同的两种粒子共凝聚时,复合粒子的结构可以用小粒子在大粒子上的覆盖率表征,同时覆盖率也与pH和电解质等有关。日本学者Okubo等[23]研究发现,带正电的小粒子(SPs)和带负电的大粒子(LP)发生共凝聚,SPs覆盖LP表面的程度由式(1)给出,Pc即为覆盖率。

(1)

式中,N为被LP吸收的SPs数目,Nmax为理论最大吸收数目。

SPs初始浓度减去共凝聚后SPs的剩余量即可求出N,共凝聚后SPs的剩余量用质量法或分光光度法测定。

Nmax由式(2)计算得出:

(2)

式中,DLP、DSP分别为大粒子和小粒子的粒径。

逐步共凝聚的软凝聚阶段,通过调节pH复合粒子会重新分散为两种粒子。朱耕宇等用扫描电镜观察了3种不同粒径的Fe2O3粒子与PTFE胶乳粒子形成的共凝聚粒子的大小和表面形态,发现两种粒子的粒径比不同时,所形成的共凝聚粒子为形态、结构不同的核壳结构[16]。

在J.H An和Hyun-Jae HA的研究中,用差示扫描量热(DSC)法测定凝聚粒子的玻璃化温度,用动态热机械分析仪(DMA)得到粒子的动态力学行为即模量和tanδ随温度变化的曲线,从而判断凝聚粒子的相组成和相结构。凝聚粒子的热稳定性可以用热重分析法来研究。

4 共凝聚的应用

可以通过共凝聚对聚合物改性制备功能性的聚合物复合材料,如功能化橡胶,还可以制备核壳型聚合物粒子。

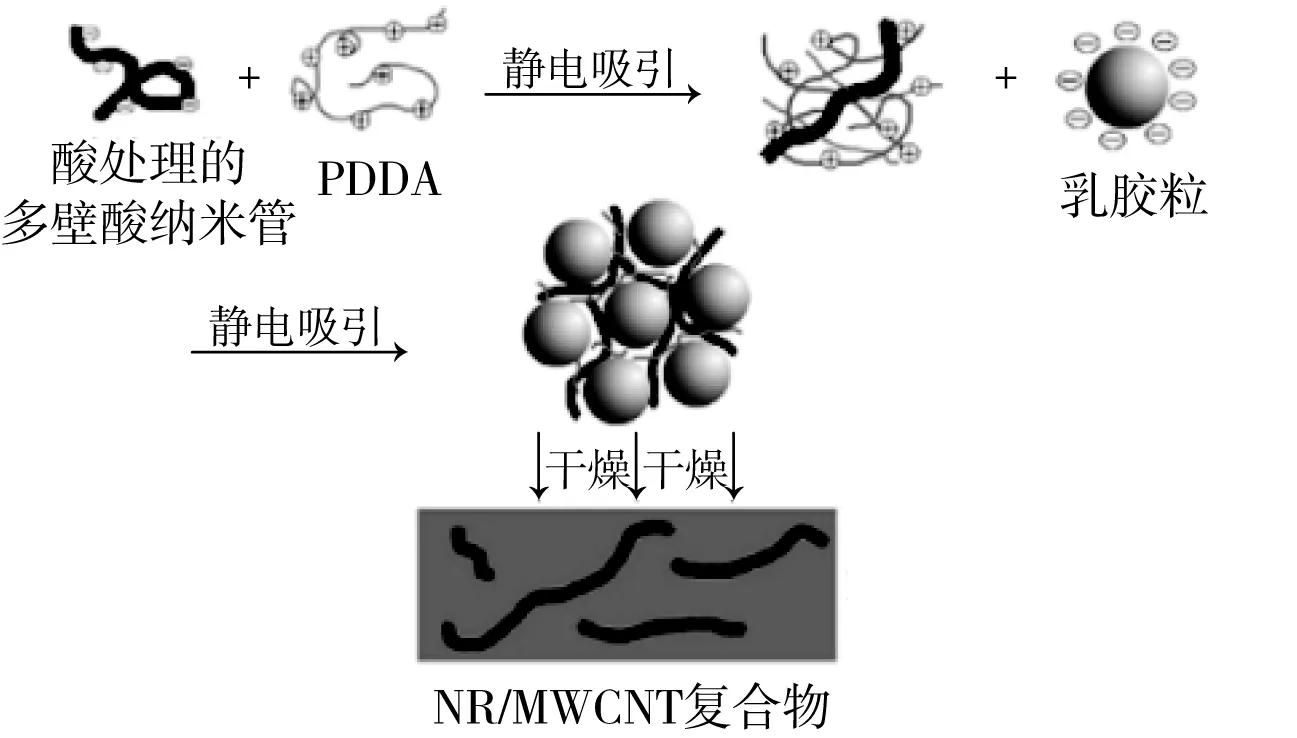

无机填料与橡胶共凝聚时,不同种类的填料会使橡胶的性能有所改变。乳液共凝聚-自组装制备NR/MWCNT复合材料的过程如图11所示,用聚二烯丙基二甲基氯化铵(PDDA)处理功能化的MWCNTs,MWCNTs与天然橡胶(NR)乳液通过共凝聚乳液自组装制备NR/MWCNTs复合材料。纳米管分散在NR乳液中,该复合材料有效提高了NR基体的力学性能[32]。

图11 乳液共凝聚-自组装制备NR/MWCNT复合材料的过程

将共凝聚方法与种子聚合方法结合起来可以制备出胶囊化的多层复合粒子[2]。将PS乳液与纳米无机磁性材料进行共凝聚,可制得内层是胶乳粒子、外层是纳米磁粉的凝聚粒子,以这样的凝聚粒子作种子,与苯乙烯单体进行聚合,可得到多层复合粒子。多层复合粒子的合成过程如图12所示。

图12 多层复合粒子的合成过程

随着电子电气设备的小型化和高性能化,对电线提出了需耐高温、阻燃及低介电常数等要求[33]。近年来,IT行业内电子产品和通信的微型化发展趋势加快,性能要求不断提高,这些产品内传输各种频率信号的元件对传输电缆提出了更高的要求。氟聚合物具有优异的物理化学特性,介质常数低、介质损耗小、耐电强度高,是一种十分理想的高频介质材料,可被广泛应用于电子及半导体,是符合5G网络要求的材料。将含氟聚合物通过与磁性材料共凝聚改性,制备电磁功能氟聚合物应该是未来共凝聚的发展方向。

5 结语

聚合物乳液与不同的材料粒子共凝聚制备所得的复合材料在性能上皆有不同。在共凝聚工艺中,可以通过调节pH控制Zeta电位,使两种粒子的电位绝对值相近因而发生凝聚,共凝聚粒子的大小可以通过反应体系温度和搅拌速率来控制。综上所述,使用乳液共凝聚法制备改性聚合物,操作简单,产品灵活多变,能够满足聚合物对功能化的需求。