聚四氟乙烯在金属表面包覆碳化钨中的应用

2019-03-16王文东何长昭

王文东 张 超 王 飞 黄 彧,3 何长昭,3

(1.上海材料研究所, 上海 200437;2.上海市工程材料应用评价重点实验室,上海 200437;3.上海理工大学,上海 200093)

0 前言

金属表面涂层可以有效提高其耐磨性、耐腐蚀性以及抗疲劳等性能[1-2],常见的表面处理方法有热喷涂技术、堆焊技术、电化学镀技术、气相沉积技术以及高能束表面改性技术等。碳化钨(WC)包覆工艺是金属表面处理的一种,以高硬度碳化钨颗粒为基础,采用镍基、钴基等金属为粘结剂,通过高温等手段使金属表面覆盖一层高硬度、耐磨耐蚀的金属基陶瓷的表面改性技术,目前常用的方法有热喷涂与激光熔覆。真空包覆法则是直接将钎料与WC增强相混合在一起,然后采用一定的工艺包覆到工件表面进行烧结[3-4]。采用压延预成形覆层软带的工艺在金属表面包覆碳化钨是一种崭新的技术,将硬质相WC、镍基自熔合金粉等金属粉和聚四氟乙烯(PTFE)按照一定的配比混合,通过压延制得柔软程度高的软带,能够贴合于任何曲率的异型金属基表面。通过真空烧结,WC粉末与基体材料形成冶金结合。 PTFE在此工艺过程中起着重要作用, PTFE在常温下可包容微细金属颗粒,可以压延成型,在高温分解成为小分子化合物挥发[5-6],利于WC、镍基自熔合金粉等与金属基体融合。针对PTFE在金属表面包覆碳化钨工艺进行试验,为金属表面包覆碳化钨产品研发提供基础依据。

1 试验部分

1.1 试验材料

聚四氟乙烯JF-4TM,浙江巨圣氟化学有限公司;WC微粉GZ-325f,厦门金鹭特种合金有限公司;镍基自熔合金粉Ni60,肯纳司太立金属(上海)有限公司。

1.2 试验方法

将镍基自熔合金粉末、WC硬质合金微粉和聚四氟乙烯微粉按照一定的配方比例混合,通过机械搅拌混合均匀后,采用双辊筒炼塑机进行反复叠轧压延,制备出柔软的混合硬质合金复合软带。通过粘结和充压结合的方式将其固定于基材表面,预处理烘干后高温烧结,再经过后处理调质工艺提高基材组织力学性能。经过机械加工达到最终尺寸精度和表面粗糙度要求,形成增强表面。

结合强度参照GB 11363—1989《钎焊接头强度试验方法》,试样为板状和棒状拉伸试样;微观形貌采用扫描电子显微镜Quantan 400进行观测分析。

2 结果与讨论

2.1 混料工艺

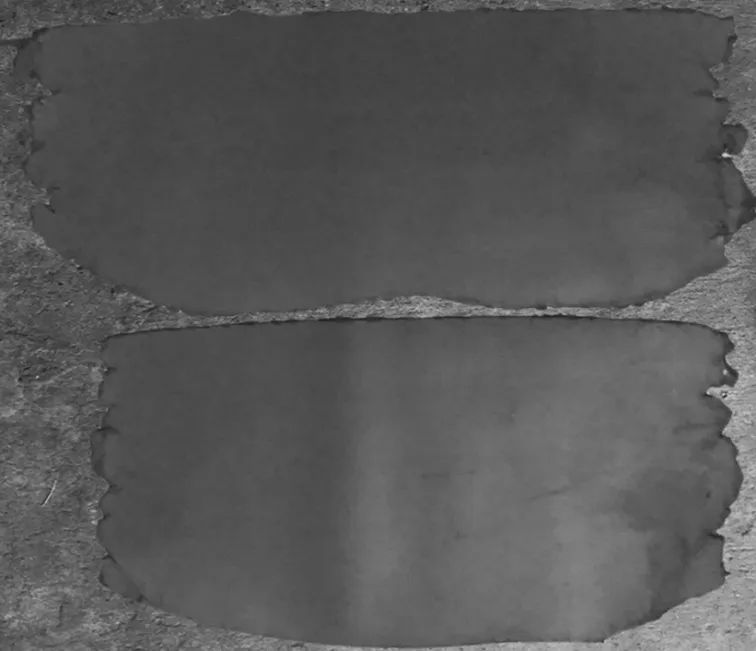

辅助成型的原料聚四氟乙烯在混料过程的均匀性对碳化钨覆层最终的性能具有重要影响。分别采用手动混料和球磨混料机混料,再经过压延机机加工制得硬质合金复合软带。图1为手动混料制得的硬质合金复合软带的微观形貌,图2 为球磨机混料制得的硬质合金复合软带的微观形貌。

从图1可以看出,手动混料工艺制得的硬质合金复合软带中孤立的黑色区域(Ni基合金粉末和WC陶瓷粉末)与孤立的白色区域(PTFE粉末)的尺寸相对于球磨混料机混料(见图2)的微观形貌更大,表明PTFE在手动混料过程中分布不够均匀,同时,在手动混料所制得的硬质合金复合软带的微观形貌中可以看到有较大颗粒聚集存在,说明Ni基合金粉末和WC的均匀性也相对较差,而在球磨混料机混料的微观形貌中几乎观察不到图1中的较大颗粒聚集。因此,采用球磨混料机混料可确保混料的均匀性。

图1 手动混料制得的硬质合金复合软带的微观形貌

图2 球磨机混料制得的硬质合金复合软带的微观形貌

2.2 压延工艺

2.2.1压延温度

聚四氟乙烯树脂具有特殊的螺旋形链结构。在19 ℃以下时,聚四氟乙烯重复单元含有13个CF2基团,单位晶格属于三斜晶系;在19 ℃时,经历一个晶型转变;在19 ℃以上时,聚四氟乙烯螺旋结构稍微展开,重复单元含有15个CF2基团,分子的堆集像一个近六角形排列的圆柱体,单位晶格为六方晶系。聚四氟乙烯由三斜晶系转化为六方晶系时,体积略有增加。在30 ℃时,聚四氟乙烯晶体发生结晶松弛,链的螺旋结构变成了无规则的缠绕结构[5]。为了保证聚四氟乙烯/硬质合金复合软带具备良好的成型性能,聚四氟乙烯在22~25 ℃环境中放置24 h。在25~30 ℃环境中压延预成型硬质合金复合软带,作为预熔覆层材料。当温度较低时,压延过程变得较为困难,压延形成的硬质合金复合软带柔软程度较低,且在边缘开裂现象明显,弯曲过程中易出现裂纹,见图3。在25~30 ℃环境中压延形成的硬质合金复合软带柔软光滑,弯曲过程中不易出现裂纹,见图4。

图3 低温时制得的硬质合金复合软带

图4 25 ℃以上制得的硬质合金复合软带

2.2.2压延速率

Ni基合金粉/WC粉/PTFE微粉复合软带的压延过程与PTFE片材的压延工艺基本相同,如图5所示。在PTFE硬质合金复合软带压延时,调节压延线速率为5~10 mm/min。压延成形能够促使PTFE树脂中的空气溢出,防止PTFE制品分层;同时,PTFE在一定载荷下的变形会随着时间的延长而增大,产生蠕变现象。因此,需要合理选择压延温度,同时选择合理的压延速率。压延速率过大会造成硬质合金复合软带内存在较大的内应力,所制得的硬质合金复合软带柔软程度较低且更易开裂,试验采用的压延线速率控制为2~7 mm/min。

图5 硬质合金复合软带压延过程示意图

2.2.3叠压方向

在压延过程中PTFE分子链定向紧密排列,压延前的分子链呈各向同性,但是经过压延后,受压延辊的挤压,PTFE沿压延方向取向,增加了压延方向上分子链的有序性,从而使分子链排布呈各向异性,在垂直于压延方向上更易产生裂纹。为了改善软带的各向强度一致性,在压延过程中采用垂直交叉叠压的方法,有效提高了复合软带的强度,提升了在贴合过程中复合软带的完整性。图6为压延后的硬质合金复合软带。

图6 压延后的硬质合金复合软带

2.3 包覆工艺

金属表面包覆碳化钨的工艺是在金属基材上分别包覆软金属Ni/PTFE覆层和硬质耐磨磨料WC/PTFE覆层,结构为3层结构,其中对于基体金属润湿性更高的软金属层为中间层,目的是在熔化过程中硬质磨料会在软金属熔化过程中嵌入软金属层,形成镶嵌包覆结构,而软金属与钢铁基材的扩散性好,易于与基体形成冶金结合,提升覆层与基体的结合强度。图7为金属表面包覆碳化钨示意图。

图7 金属表面包覆碳化钨示意图

2.4 真空烧结

2.4.1PTFE分解

PTFE具有良好的热稳定性能,在200 ℃以下很稳定。PTFE的熔点为327 ℃,PTFE的熔融温度为340~355 ℃,在355 ℃以上时完全熔融[5],在更高的温度下会产生热降解。热降解的速率与温度、时间、压力和周围环境等因素有关。通常在空气环境中,PTFE在490 ℃左右开始剧烈分解,在600 ℃、7×102Pa压力下,TFE的产率可达97%,而在常压(1.101 3×105Pa)下,TFE的产率仅为16%[6]。金属表面包覆碳化钨加热过程在真空环境下进行,同时要求PTFE充分分解。根据PTFE在真空条件下的分解情况,在烧结过程中选定PTFE的分解温度限定于合适的温度范围。在490~600 ℃范围内,升温过程缓慢,并采取阶梯升温的方法,以保证PTFE能够充分分解,并从覆层中排除,避免在熔融过程中由于分解释放不充分在覆层内部形成体积较大的孔洞而降低覆层致密性。

2.4.2熔融包覆

根据制备的WC硬质合金复合软带的原料成分和贴合包覆工艺过程,制订烧结工艺路线,示意图如图8所示。除必须进行的前处理之外,烧结过程主要包含不同升温速率阶段、保温和熔融包覆几个阶段,确保聚四氟乙烯充分分解,镍基自熔合金粉与基材金属充分融合,WC硬质合金微粉与镍基自熔合金粉充分融合,形成冶金结合。

图8 真空包覆碳化钨的烧结工艺路线示意图

2.5 WC包覆产品及拉伸性能

结合强度参照GB 11363—1989《钎焊接头强度试验方法》试验,试样为板状和棒状拉伸试样,拉伸过程中覆层产生分离即为拉伸测试值。拉伸试验结果如表1所示。

表1 拉伸试验结果

试样拉伸试验后,均在覆层位置断裂,断裂过程中无任何颈缩现象产生,说明3个试样主要的失效形式为脆性断裂。由于在覆层中掺杂有大量的WC陶瓷颗粒,陶瓷颗粒作为硬质相,容易在其周围萌生裂纹,进而扩展至表面,导致从覆层中间断裂失效,其断裂形貌如图9所示。

图9 WC包覆拉伸试验试样断口

金属表面包覆WC材料实物机加工后如图10所示,实物表面致密光滑,此类产品可用于石油装备等行业。

图10 金属外圆表面真空包覆WC实物

3 结论

1)混料工艺对Ni基合金粉/WC粉/PTFE微粉复合软带的性能影响较大,球磨混料机混料均匀,改善了复合软带的性能。

2)压延温度、压延速率和叠压方向影响Ni基合金粉/WC粉/PTFE微粉复合软带的性能,复合软带的强度、柔韧性和外观良好。

3)真空烧结温度和时间对金属表面包覆WC性能影响较大,在聚四氟乙烯分解温度区域控制升温速率,确保聚四氟乙烯完全分解,保证熔融包覆阶段金属基材与Ni基合金以及WC形成冶金结合。