联产1,1,1,2,2-五氯丙烷和2,3,3,3-四氯丙烯的制备方法研究

2019-03-16余慧梅

张 彦 赵 阳 余慧梅

(浙江衢化氟化学有限公司,浙江 衢州 324004)

0 前言

1,1,1,2,2-五氯丙烷(HCC-240ab)是制备1,1,1,2,2-五氟丙烷的重要中间体[1],2,3,3,3-四氯丙烯(HCC-1230xf)是制备2-氯-1,1,1,2-四氟丙烷的重要中间体,1,1,1,2,2-五氟丙烷和2-氯-1,1,1,2-四氟丙烷可通过液相法或气相法脱卤化氢制得2,3,3,3-四氟丙烯(HFO-1234yf)。在可接受的低收率情况下也可选择适合的氟化催化剂,由HCC-240ab与HCC-1230xf经一步氟化合成HFO-1234yf[2]。HFO-1234yf是第四代制冷剂,其臭氧耗损潜能值(ODP)为零,温室效应潜能值(GWP)小于1,大气寿命11 d,不可燃、毒性低,是未来最具潜力替代HFC-134a的制冷剂,还被广泛用于发泡、清洗、灭火和气溶胶等行业。

HCC-240ab可以通过1,3-二氯丙烷的光氯化反应制备[3],反应温度60~80 ℃,压力为常压,在四氯化碳等溶剂存在下得到。但该方法工艺复杂,HCC-240ab选择性很低,产生不少于10种氯代烷副产物,不利于分离提纯,原料利用率较低。

HCC-1230xf可以通过1,3-二氯丙烯的两步光氯化、两步脱氯化氢制备得到[4],但也存在工艺复杂、选择性低、副产物多的缺点,产生的“三废”较多,不利于工业化放大生产[5]。

本研究以一氯甲烷和四氯乙烯(PCE)为原料,选择负载型金属催化剂,经一步反应制备1,1,1,2,2-五氯丙烷和2,3,3,3-四氯丙烯,该反应原料易得、工艺简单。

1 试验部分

1.1 反应原理

主要化学反应式如下:

CH3CCl2CCl3(HCC-240ab)

CH2=CClCCl3(HCC-1230xf)+ HCl

反应在同一个反应器中进行,先得到HCC-240ab,然后再脱HCl得到HCC-1230xf,产品比例可调。

1.2 试验流程

本研究合成工艺流程如图1所示。新鲜的一氯甲烷和四氯乙烯汽化后,进入装有催化剂的反应器反应,得到含HCC-240ab、HCC-1230xf、副产HCl、极少量的高沸物和未反应原料一氯甲烷与四氯乙烯的反应产物。将得到的反应产物进入第一分离塔,塔顶采出HCl,塔釜的物料进入第二分离塔,塔顶分离出未反应的一氯甲烷,循环至反应器继续反应,塔釜组分为HCC-240ab、HCC-1230xf、极少量的高沸物和未反应的原料四氯乙烯,进入并联的第一吸附塔和第二吸附塔,吸附未转化的四氯乙烯,解吸附出的四氯乙烯循环至反应器继续反应。吸附塔底部的HCC-240ab、HCC-1230xf和极少量的高沸物进入第三分离塔,塔顶分别得到目标产物HCC-1230xf和HCC-240ab,少量的高沸物作焚烧处理。

1—预热器;2—反应器;3—第一分离塔;4—第二分离塔;5—第一吸附塔;6—第二吸附塔;7—第三分离塔

1.3 反应理论

由于HCC-1230xf与四氯乙烯的相对挥发度接近1,采用普通的精馏方法很难将它们有效分离[6]。本研究采用吸附塔除去少量未转化的四氯乙烯,具有去除效率高、去除效果好的优点。吸附塔中装填的吸附剂优选孔径比四氯乙烯分子直径大而比HCC-1230xf分子直径小的多孔吸附材料,多孔吸附材料的类型可以是沸石分子筛、活性炭等,只要孔径大小适合即可。多孔吸附材料吸附饱和的四氯乙烯后可解吸附脱除四氯乙烯。

本研究的反应器型式可以是管式反应器和塔式反应器,反应器的材质可选内衬聚四氟乙烯碳钢合金、镍基合金和搪瓷玻璃等耐高温、氯离子腐蚀材质。反应器中装填负载型金属催化剂,主要是AlCl3、FeCl3、SbCl5、SbCl3、NiCl2、SnCl4、MgCl2、CoCl2、KCl、MoCl5中的一种或两种以上为活性组分[7]。将活性组分用盐酸溶解配制成一定浓度的溶液后浸渍于活性炭、多孔硅球、TiO2和活性氧化铝中的一种催化剂载体之上,然后经烘干、焙烧,装入反应器,通入氯气和氮气活化制得催化剂[8]。

1.4 试验过程

1.4.1催化剂活化

将120 mL催化剂装入反应器,升温至300 ℃,通入氮气干燥6 h,然后降温至240 ℃,通入用氮气稀释的氯气,活化4 h后,将反应器温度升至300 ℃,关闭氮气进行活化。待反应器出口不再有水蒸气溢出时,催化剂活化完成,整个活化过程需要48 h。

1.4.2试验条件对反应的影响

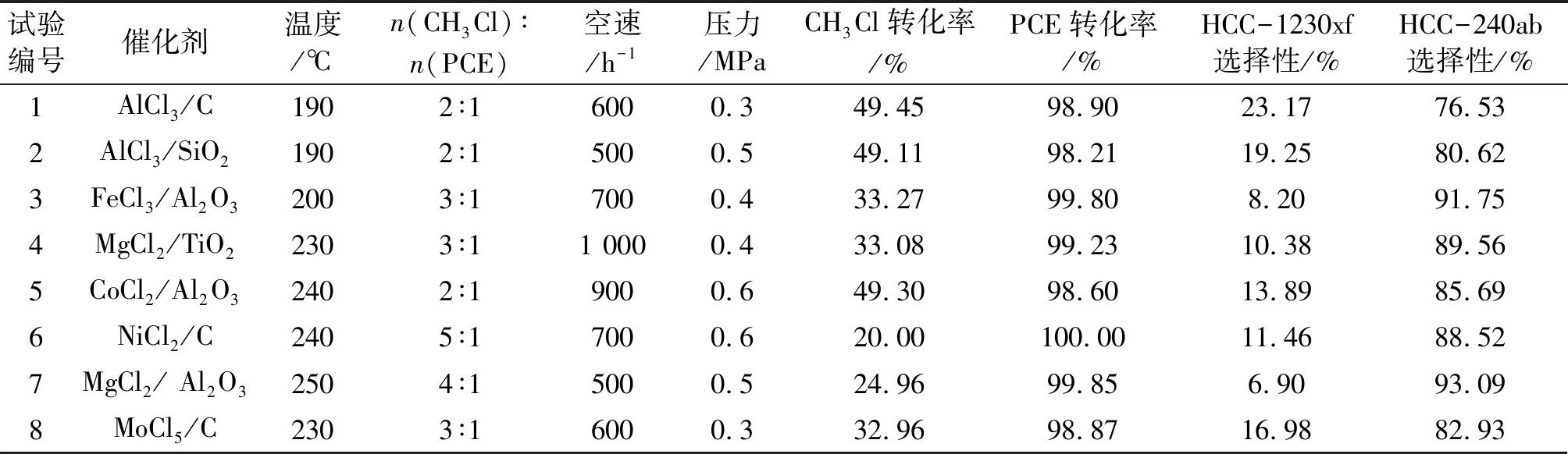

调整反应的温度、压力、原料物质的量比和空速,分别进行反应。在反应器的出口进行取样分析,分析前对产物进行水洗、碱洗,不同试验条件对反应的影响见表1。

表1 不同试验条件对反应的影响

在第二分离塔塔釜出口取样分析,未检测到一氯甲烷。在第一吸附塔和第二吸附塔塔底出口取样分析,未检测到四氯乙烯。在第三分离塔顶出口进行取样分析,结果见表2。

表2 第三分离塔顶分析结果

表2(续)

2 试验结果

以CH3Cl和PCE为原料,采用负载型金属催化剂联产HCC-240ab和HCC-1230xf,最佳反应条件:温度为180~260 ℃,压力为0.3~0.6 MPa,空速为500~1 200 h-1,CH3Cl与PCE物质的量比为(1~6) ∶1,未反应的CH3Cl循环至反应器继续进行反应,少量的PCE经吸附、解吸附,循环至反应器继续反应。

3 结论

本研究以经济易得的CH3Cl和PCE为原料,在负载型金属催化剂的作用下,经一步反应制备得到HCC-240ab和HCC-1230xf。经提纯后产品含量在99.9%以上,显著简化了工艺,降低了生产成本。该工艺原料转化率高,产品选择性好,PCE的转化率在98.2%以上, HCC-240ab和HCC-1230xf的纯度在99.5%以上,三废少,绿色环保。