磁浮车辆车下设备安装结构研究

2019-03-15吴群芳白秀清杨申森唐立国吴颖旭

吴群芳 白秀清 杨申森 唐立国 吴颖旭

(中车唐山机车车辆有限公司,063035,唐山//第一作者,工程师)

磁浮车辆具有载客量大、噪声低、振动小,以及线路敷设条件宽松、建造成本低、易于检修维护等优点,而且由于其牵引力不受轮轨间的粘着系数影响,使其爬坡能力强、转弯半径小,是舒适、安全、快捷、环保的绿色的轨道交通工具,在各种轨道交通方式中具有独特的优势。

磁浮车辆的转向架机构安装在车下两侧,与轨道配合进行悬浮。由于这是一种特殊的安装结构,因此需要在有限的空间内吊装车下设备。吊装结构不仅要在有限空间内易于检修维护,更要满足强度要求,在振动、冲击时不能脱落,保证列车运行安全。

1 车下设备安装设计原则

(1) 设备本身的强度。要考虑设备的质量、重心与吊装点的相对位置,根据设备本身结构形式及质量确定吊装点的结构形式为托装或吊装。

(2) 车体安装座的强度。根据设备的质量设计车体安装座的结构,满足设备安装的强度、工艺性及可维护性。在满足吊装强度的基础上,充分考虑减重降噪措施。

(3) 连接强度。根据车体吊装座和设备的材质、结构确定连接形式。常用的车下设备连接形式为螺栓连接、HUCK铆钉铆接。不论采用何种形式的连接均需计算连接强度。不同材质连接时需考虑接触表面的电化学腐蚀问题,通常采用喷涂底漆隔离的方法来避免此问题。

2 车下设备安装设计注意事项

(1) 限界要求。在车下设备吊装方案设计阶段必须考虑设备限界,设备的自然边界距离限界的横向及垂向边界线保证留有一定的余量,以保证车辆在运行过程中设备不侵入限界[1]。

(2) 干涉检查。在设计车下设备吊装方案时需考虑安装环境,留出与其他设备的安全距离,尤其要注意制动管路、线槽、布线、转向架等设备之间的安全距离。

(3) 工艺性。设计时需考虑设备安装的操作空间,设备的吊耳要与车体吊装环境匹配,尤其注意吊耳翻边高度、倒角尺寸等,避免安装干涉问题;还要考虑设备的接线问题,为设备与设备间的接线预留一定空间。

(4) 检修维护。设计时需核实设备各个检查门的打开角度,尤其注意折页门打开到位的行程,在此行程轨迹范围内不能有遮挡。对于使用螺栓或四角锁的检查门,要核实拆卸空间,保证设备在使用过程中具有可维修性、可维护性。

3 常用车下设备安装结构分析

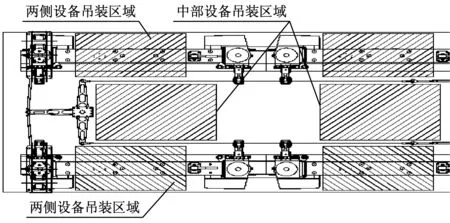

基于现有的磁浮车辆平断面,对常用的车下设备安装结构进行分析,一般设备吊装区域如图1所示。吊装区域主要分为中部吊装区域和两侧吊装区域。由于车体与转向架、二次系之间空间较小,两侧的设备吊装区域只能布置尺寸小、质量轻的设备;相比两侧的吊装区域,中部吊装区域空间更大,可布置质量大、尺寸大的设备。

磁浮车辆车下设备主要包括牵引变流器、DC-DC变流器、DC-AC变流器、电抗器、高压柜、蓄电池、悬浮控制器等,其中悬浮控制器质量相对较轻,设备尺寸相对较小,可以布置在两侧;其他较大的设备一般布置在中部区域;当某个质量较大的设备可拆分为2个设备箱时,也可布置在两侧区域。

图1 磁浮车辆车下设备吊装区域

3.1 底架C型槽安装

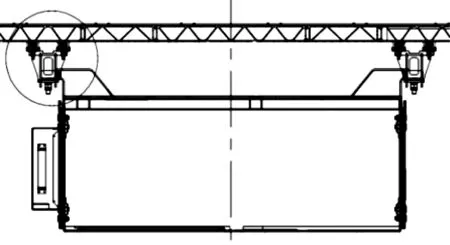

通过车体底架中部区域的C型槽安装设备,如图2所示。底架型材自带C型槽,C型槽内安装与其断面相匹配的滑块,C型槽下侧安装加强座。设备箱有伸出的吊耳结构,通过紧固件与加强座、底架C型槽连接在一起。具体安装结构如图3所示。设备的重力通过螺栓连接传递到车体底架C型槽上。C型槽的结构为下表面开口结构,受力后容易扩张。通过增加加强座对C型槽施加向内的束缚力,抵消C型槽向两侧的扩张力,以此减小C型槽变形。

图2 底架C型槽吊装设备

此结构为磁浮车辆常用的吊装结构,且安装形式相对简单。车体底架型材自带的吊装C型槽,承重、抗拉强度好,车体底架上不需要额外焊接安装座,有利于车辆减重。但此结构也存在以下缺点:

(1) 设备吊装位置受转向架及悬浮控制箱影响,车下牵引逆变器、辅助变流器、蓄电池箱等设备需安装在同一型材上,呈纵向排列,因此,车下空间较紧张,各个设备间距离小,检修维护不方便。

(2) 设备的安装与拆卸过程需要使用升降设备,部分设备需落转向架后才能安装,制造过程工艺性差[2]。

(3) 由于磁浮车辆车下空间相对地铁车辆较紧张,车下设备吊装占用了很大的空间,制动管路、电气布线安装只能使用设备与车体底架之间、设备与转向架二次系之间的空间。

3.2 底架吊装转接座安装

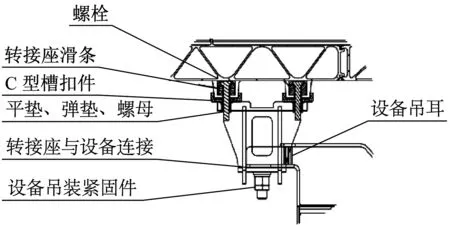

车体底架吊装转接座安装结构见图4。设备托装在转接座上。

图4 底架吊装转接座

此结构需要车体底架型材具有2条相邻的C型槽,通过与C型槽断面相匹配的转接座滑条、扣件、紧固件将转接座连接到车体底架上,如图5所示。

图5 转接座安装结构

此种托装结构承载能力好,适用于质量较大的设备,托装结构相比吊装结构更安全;安装结构简单,便于生产制造,设备的安装高度可调整性好,方便车下布线、制动管路设计和安装;且此结构对于布线和管路的日常检修维护空间大,简单易操作。但此结构也存在以下缺点:

(1) 设备尺寸大小不同,无法做到使用固定的C型槽吊装整车的车下设备,需根据设备尺寸及底架结构合理设置型材断面中C型槽的数量。

(2) 转接座质量较大,增加整车质量,不利于车辆的减重节能。

(3) 设备的安装与拆卸过程需要使用升降设备,部分设备需落转向架后才能安装,工艺性差。

3.3 底架焊接转接座安装

车体底架焊接专用的安装座,设备上有伸出的吊耳,通过安装座上的安装孔与紧固件吊装车下设备。吊装结构示意图如图6所示。

图6 底架焊接安装座

焊接安装座时,需保证同一个设备的安装座焊接后的平面度≤2 mm,尽量减小焊接变形量对设备吊装的影响。安装座与底架边梁距离较近处无法焊接,使用密封胶进行密封,防止焊缝腐蚀。焊接安装座如图7所示。焊接质量要求按照EN 15085标准执行,焊缝质量等级为CPC 2级。

图7 安装座焊接

吊装结构详细视图如图8所示。此种结构一般用于车体两侧的吊装区域。其优点是:设备箱安装及检修维护较简单;设备与车体之间有部分空间,可以用来布置悬浮控制线缆及制动管路;安装座为铝合金型材结构,型材的抗拉强度好,铝型材与碳钢安装座相比质量更轻;设计结构简单,可根据不同设备尺寸在车体底架对应位置设置安装座,适合吊装较轻的车下设备。

图8 吊装结构详细视图

此种结构不需要将悬浮控制器分批次安装,可在落转向架前全部安装完成,便于生产制造,工艺性好。但此种结构存在如下缺点:

(1) 车下设备布置与传统磁浮车辆不一致,需重新设计设备箱排布、安装结构。

(2) 若设计抽屉式设备箱,箱体高度受限。

(3) 底架焊接安装座,焊接质量对安装面的平面度有很大影响。

4 仿真分析

设计磁浮车辆车下设备安装结构时,除考虑上述设计原则、注意事项外,还需对设计结构进行仿真计算,通过对计算结果的分析校核,验证设计结构的可靠性。

C型槽吊装、转接座托装结构较为成熟,而焊接安装座适配抽屉式设备箱安装运用较少,因此本文以此结构为例进行仿真计算分析,通过对安装座、安装螺栓的仿真计算,验证底架焊接安装座吊装抽屉式设备箱的可靠性。

4.1 适用标准及参数选取

4.1.1 适用标准

根据标准EN 12663—2010[3]和IEC 61373—2010[4]要求,需对安装座及安装螺栓进行静强度计算,施加如下载荷:纵向加速度±3g、横向加速度±1g、垂向加速度(1±c)g。其中,g为重力加速度;c为垂向动荷系数,c的取值为2。

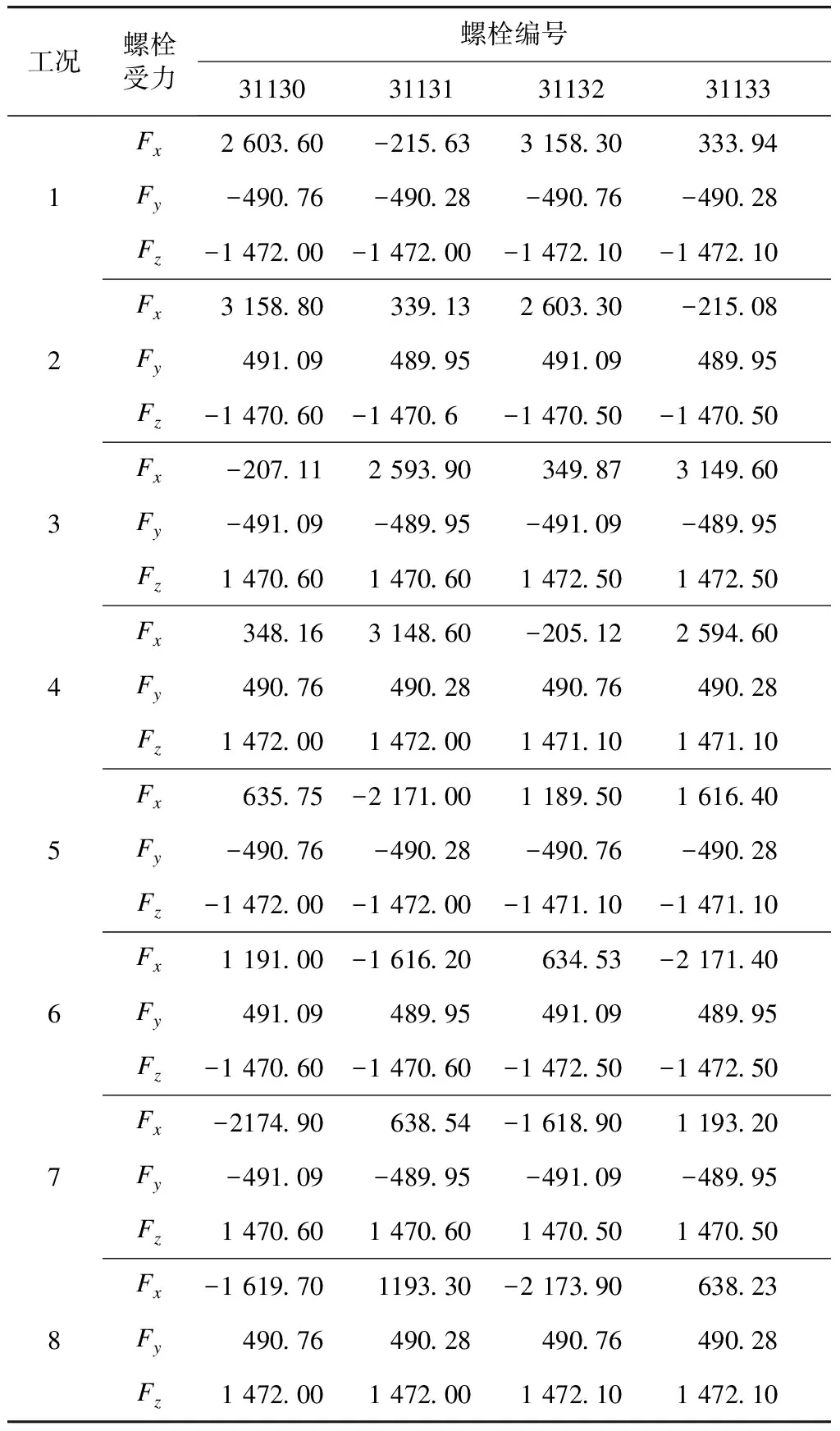

根据以上载荷说明,需要对以下8种计算工况进行静强度分析,见表1。

表1 静强度分析计算工况

4.1.2 参数选取

仿真计算选取质量为200 kg的设备,使用4个安装座吊装设备。

(1) 安装座型材为EN AW-6005A-T6,其基本力学性能:密度为2 700 kg/m3,屈服极限为215 MPa,断裂极限为255 MPa。

(2) 安装螺栓使用4个M10的8.8级六角头螺栓。

4.2 安装座仿真

本次计算采用壳单元对结构进行简化,使用Hyper Mesh软件进行建模、网格划分,使用ANSYS软件进行求解计算,单元类型采用壳单元Shell181。有限元模型共有31 061个单元和31 544个节点。安装座三维模型如图9所示,安装座有限元模型如图10所示。

图9 安装座三维结构示意图

图10 安装座有限元模型

通过仿真分析安装座在8种计算工况下的整体应力云图,得出各工况的极限值(见表2)。

表2 安装座各工况应力极限值

由表2可见,安装座结构所受的最大应力值均小于其所用材料的屈服强度215 MPa,满足设计要求。

4.3 安装螺栓受力仿真及强度校核

4.3.1 安装螺栓受力仿真

仿真分析中螺栓的具体布置如图11所示。

图11 仿真分析中安装螺栓的具体布置

通过对8种计算工况下螺栓的静强度进行计算,得到螺栓受力情况(见表3)。其中:Fx为作用在螺栓上的轴向力(沿车辆运行方向),Fy为作用在螺栓上的垂向力,Fz为作用在螺栓上的横向力。

4.3.2 螺栓强度校核

4.3.2.1 轴向应力校核

螺栓采用8.8级M8型号,紧固力矩T的计算公式为:

T=0.2×F0×d

(1)

式中:

F0——螺栓的预紧力;

d——螺栓直径。

已知T为40 Nm,可以计算出F0约为20 kN。

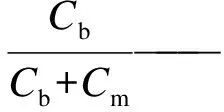

作用在螺栓上的总载荷F2的计算公式为:

(2)

表3 各工况下螺栓受力情况 N

式中:

F——各工况下螺栓所承受轴向力的最大值。

其中,螺栓相对刚度的取值大小与螺栓和被连接件的结构尺寸、材料,以及垫片、工作载荷的作用位置等因素有关,其值在0~1之间波动。设计时,螺栓相对刚度的取值一般可以根据垫片材料使用以下推荐数据:金属垫片或无垫片的相对刚度取值为0.2~0.3;皮革垫片的相对刚度取值为0.7;铜皮石棉垫片的相对刚度取值为0.8;橡胶垫片的相对刚度取值为0.9。

由于此处垫片采用的是金属垫片,故取螺栓的相对刚度为0.3。根据表3,螺栓所受的轴向力Fx最大值为491.09 N,近似取值为0.5 kN。由此可以计算出作用在螺栓上的总载荷F2为20.15 kN。

则螺栓的最大工作应力σca的计算公式为:

(3)

式(3)中,系数1.3考虑了扭转切应力的影响。由此得出σca为333.7 MPa。根据以上计算结果可知,螺栓所受的轴向应力小于螺栓屈服强度640 MPa,轴向应力满足要求。

4.3.2.2 横向滑动性检验

当连接件所允许的最大横向力大于各工况下的最大横向剪切力时,螺栓不会发生横向滑动。连接件所允许的最大横向力Ft,max计算公式为:

Ft,max=(F2-F)fc

(4)

式中:

fc——螺栓连接结合面的摩擦系数,取值为0.4。

由此可以得出连接件所允许的Ft,max为7.86 kN。

各工况下最大横向剪切力Fq,max计算公式为:

(5)

根据式(5)及仿真结果计算得到Fq,max为3.2 kN。因Ft,max>Fq,max,所以螺栓连接件不会发生横向滑动。

通过上述仿真分析及强度校核可知:底架焊接安装座安装设备的结构满足磁浮车辆车下设备的安装要求。

5 结语

随着近年来磁浮车辆的迅速发展,磁浮车辆的速度等级在不断提高,速度等级越高车下设备越复杂多样,对车下设备安装空间、安装结构要求也越高。磁浮车辆的转向架、二次系结构将车下空间切割成区块结构,如何在有限的空间内设计合理的安装结构就显得尤为重要。设计时要充分考虑设计原则和需要注意的事项,保证安装结构合理,避免对生产制造、检修维护带来不便。

本文提及的3种安装结构各有利弊,设计时可根据底架型材结构、设备质量等影响因素做出最优选择,并根据车辆的实际运行环境、振动冲击要求进行仿真计算,对仿真结果进行分析和校核,以此验证设计结构的可靠性。