绿色混凝土的发展与创新

2019-03-15周耀旭梁丽敏云南建投绿色高性能混凝土股份有限公司昆明650501

周耀旭,梁丽敏(云南建投绿色高性能混凝土股份有限公司 昆明 650501)

0 引言

经济的发展和大规模的基础建设促进了预拌混凝土行业的快速发展,但由于市场恶性竞争及市场需求下降等问题造成了混凝土行业产能的过剩。尤其是近年来,高速发展过程中带来的资源短缺、环境污染和生态破坏等一些不利因素逐渐突出,国家政府对生态环境保护重视程度越来越高,环保督查和整治力度加大,砂石企业数量和砂石骨料供应量减少,部分地区出现供给短缺、价格飙涨甚至断供的情况,使预拌混凝土行业陷入了新的发展瓶颈和困境。面对经济发展新常态,加快行业创新发展,向绿色环保、智能制造转型升级是必由之路,绿色混凝土即是预拌混凝土行业的一个发展方向。

1 绿色混凝土的提出

1.1 混凝土与资源和环境的关系

生产1m3混凝土需消耗0.3t水泥和1.6t以上砂石;而生产1t水泥则消耗152kg标准煤、0.77t石灰石,产生9.1kg粉尘,排放0.7tCO2。

2007年,水泥产量为23.16亿t、规模以上企业生产预拌混凝土18.68亿m3。混凝土的生产消耗了大量的自然资源和能源,原材料的开采严重破坏山河环境(详见图1~图2),排放出的CO2、NOX、SOX等有害物质,污染环境(详见图3)。

城市建设中大量混凝土的使用也带来了热岛效应、影响城市生态环境。混凝土循环利用难度大。

1.2 绿色混凝土概念的提出

1998年,丹麦在国际上首次提出了绿色混凝土的概念,并签署《京都议定书》,降低水泥的需求量和CO2排放量;

图1 河砂开采造成的环境污染

图2 矿山开采破坏了生态

图3 工业生产排放的有害物质污染环境

1998年,清华大学吴中伟院士在国内首次提出“绿色高性能混凝土”的概念,倡导在混凝土制备过程中节约资源和能源,保护环境。

绿色混凝土是从生产制造、使用到废弃的整个周期中,最大限度地减少资源和能源的消耗,最有效地保护环境,是可以进行清洁生产和使用的,并且可再回收循环利用的高质量高性能的绿色建筑材料。

1.3 绿色混凝土的内涵

2016年6月,中国建材联合会明确提出绿色建筑材料的定义,即在原材料的选用、开采加工、产品制造、产品应用过程中,能够有效利用废弃物、少用天然资源和能源,资源可循环利用的,不仅性能功能符合建筑物等配置的要求,而且在全生命周期内与生态环境和谐,对人类健康无害的建筑材料。

2016年9月,清华大学廉慧珍教授补充完善了绿色混凝土的定义。从原材料,拌合物试配、生产,运输,成型为构件,直到结构物服役,全过程满足具体工程设计与施工要求,符合节能、降耗、减排的方针,最大限度地有利于人类可持续发展战略要求的混凝土。

具体表现如下:

(1) 节能:混凝土节能、降耗、减排的主要措施是少用熟料,使用大掺量矿物掺合料,尽量利用、消纳符合技术要求的低能耗、无污染、无害的工业废料。

(2) 高效:混凝土从生产、施工成型到结构物服役的整个过程必须严格控制质量,实现清洁、文明、高效地生产和使用。

(3) 环保:从场站规划、设计、到运营管理的全程都要符合绿色、低碳、可持续原则,采取必要措施,防止污水、固体垃圾、粉尘、噪音、等污染的产生。

(4) 可持续:既能满足当代人的需求而又不对后代人需求的能力构成危害,应用现代混凝土的科学技术增加混凝土的使用寿命,尽量减少自然资源和能源的消耗,实现可持续发展。

2 绿色混凝土的行业政策与方向

2.1 绿色混凝土的行业政策

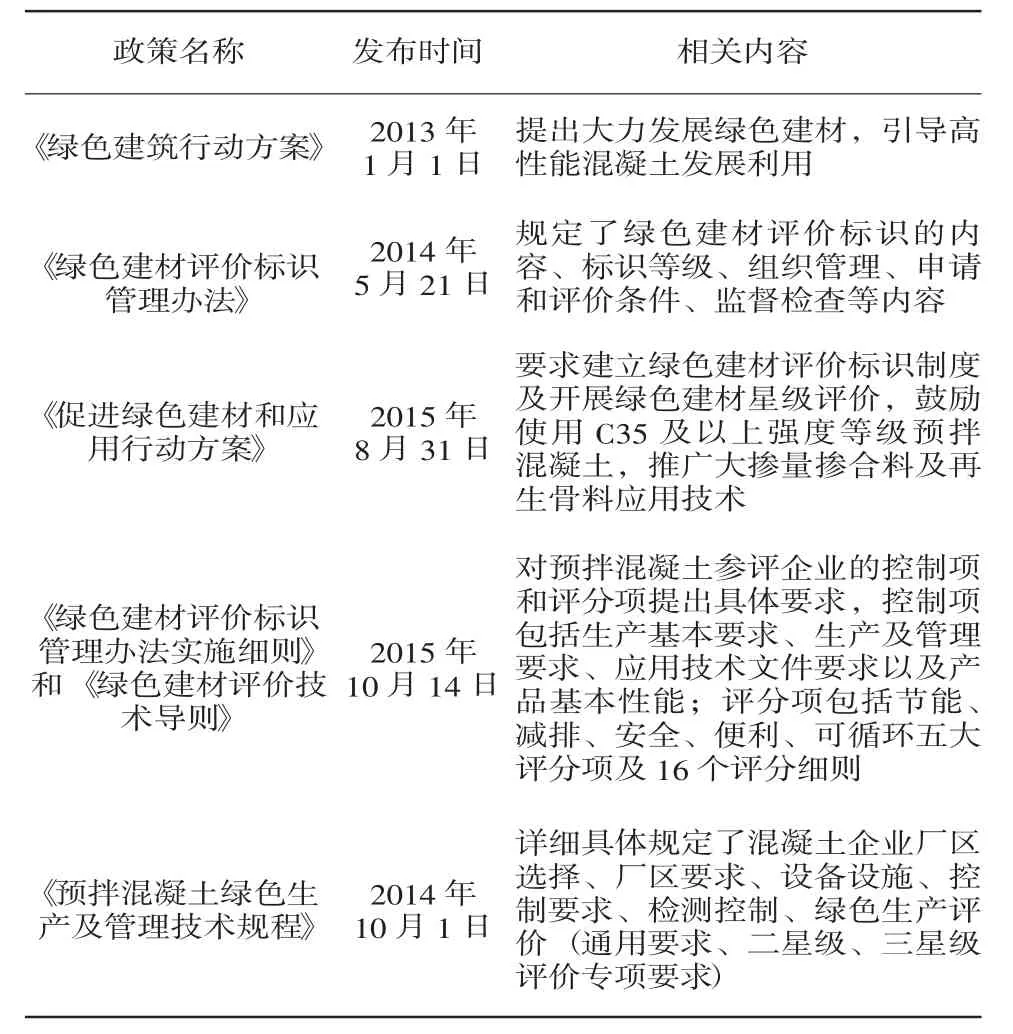

绿色发展是国家政策的主导方向。国务院及有关部委相继发布了一系列政策,形成了比较完善的保障绿色建材发展的政策体系(详见表1)。

表1 绿色混凝土的行业政策

2.2 国家环保政策

中国政府已将生态环境保护上升到国家高度,以前所未有的决心和力度加强生态环境保护,先后颁布和出台了一系列的法律和政策着力治理环境污染,促进人与自然和谐发展。

2014年4月24日国家颁布了新修订的《中华人民共和国环境保护法》(2015年1月1日执行),2015年3月24日,习总书记主持召开中央政治局会议通过《关于加快推进生态文明建设的意见》,把“坚持绿水青山就是金山银山”的理念写进中央文件,成为指导中国加快推进生态文明建设的重要指导思想;

2015年8月颁布《中华人民共和国大气污染防治法》(主席令第三十一号)(2016年1月1日执行),2016年11月国务院印发《“十三五”生态环境保护规划》,2017年2月中共中央办公厅、国务院办公厅颁布《关于划定并严守生态保护红线的若干意见》,2017年7月环境保护部、发展改革委、水利部颁布《长江经济带生态环境保护规划》,2018年1月1日开始施行《中华人民共和国环境保护税法》[主席令(第六十一号)],2018年6月发布《中共中央国务院关于全面加强生态环境保护坚决打好污染防治攻坚战的意见》,2018年6月国务院印发《打赢蓝天保卫战三年行动计划》,2018年8月生态环境部发布《生态环境监测质量监督检查三年行动计划(2018-2020年)》;2018年4月26日,习近平总书记考察调研长江经济时带强调“新形势下推动长江经济带发展,要坚持共抓大保护、不搞大开发,走生态优先、绿色发展之路”,对长江沿线环保整治提出了严格要求。

未来,国家对污染防治、打击“散乱污”的力度会越来越大,环保要求日益严格,倒逼预拌混凝土产业向绿色发展转型。

2.3 利废政策

减少水泥熟料的用量,以合适的矿物掺合料取代,是绿色混凝上的主要路线。利废应坚持“从源头做起”;必须有利于产品的品质和质量;利废本身也必须节能、降耗、减排。

2015年6月12日,财政部、国家税务总局关于印发《资源综合利用产品和劳务增值税优惠目录》的通知,文中把金属矿山的废石排除在外,并规定综合利用比例达到70%方可退税,基本上预拌混凝土行业难以达到,不利于预拌混凝土行业在综合利用领域作用的体现。

2016年9月28日,工业和信息化部发布《建材工业发展规划(2016-2020年)》(工信部规〔2016〕315号):开展尾矿、粉煤灰、煤矸石、副产石膏、矿渣、电石渣等大宗工业固废的综合利用。在保证产品质量和生态安全的前提下,在水泥、混凝土、墙体材料和机制砂石等产品中提高消纳产业废弃物能力,逐步增加可消纳固废的品种。到2020年,新建建筑中绿色建材应用比例达到40%以上。

2016年11月29日,工业和信息化部发布《工业绿色发展规划(2016-2020年)》(工信部规〔2016〕225号):大力推进工业固体废物综合利用。以高值化、规模化、集约化利用为重点,重点推进冶炼渣及尘泥、化工废渣、尾矿、煤电废渣等综合利用。到2020年,大宗工业固体废物综合利用量达到21亿t,粉煤灰利用率75%。

2.4 高性能混凝土推广应用政策

高性能混凝土是重要的绿色建筑材料,可以提高工程质量,降低工程全寿命周期的综合成本,发展循环经济,促进技术进步。

住建部和工信部联合出台文件加快高性能混凝土推广应用步伐(详见表2)。

表2 高性能混凝土推广应用政策

2.5 行业发展的主要方向

2.5.1全产业链的绿色发展

实现预拌混凝土行业全产业链的绿色发展,需要建立全产业链绿色低碳发展理念,从绿色设计入手,建设绿色工厂,推进绿色技术的应用,生产绿色产品,通过企业的绿色运行、绿色管理、绿色能源,构建完整的绿色制造体系。

2.5.2产业结构的优化调整

实现组织结构、产品结构、业态结构的全面整合、转型和优化。加强绿色工厂和示范站点的建设:绿色工厂建设是实现预拌混凝土产业绿色发展的核心。

2.5.3提升预拌混凝土工厂智能制造能力

建立以智能工厂为代表的现代生产体系,加强智能化技术在生产过程的研究与应用示范。

2.5.4强化绿色矿山建设带动行业前端环境和生态保护

砂石骨料生产已成为整个产业链最触目惊心的短板,在很多地区已经直接影响到预拌混凝土产业的正常发展。为此,须强化绿色矿山建设,采用采选一体化及无废开采技术,在开采过程中同时开展矿山的绿化工程,保持矿区生态体系的完整性。

2.5.5加大工业固体废弃物和建筑废弃物的综合利用力度

涉及建筑废弃物的产生、运输、处置、生产建材、再生产品应用等多个环节。

2.5.6建立绿色物流体系

发展要点是搭好平台、优化网络、降低成本、减少排放、节约能源。

2.5.7提高高品质混凝土生产和应用水平

超高、超深、超大、复杂条件下高强高性能混凝上的应用。

2.5.8适应建筑工业化和装配式建筑要求

通过“标准化设计、工厂化生产、装配化施工、一体化装修、信息化管理和智能化应用”,全面提升建筑品质,实现建筑业节能减排和可持续发展。

2.5.9 绿色发展的要点

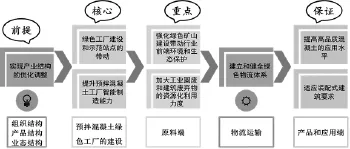

绿色发展的要点,详见图4

图4 绿色发展的要点

绿色生产是指以节能、降耗、减污为目标,以管理和技术为手段,按照有利于生态环境保护的原则来组织生产过程,创造出绿色产品,并满足绿色消费的生产模式。

(1) 混凝土产品绿色化:高性能绿色混凝土为人类提供温和、舒适、便捷的生存环境,强调产品与自然环境的协调相容性,比传统混凝土材料有着更优秀的强度、工作性能和耐久性。

(2)生产组织全过程绿色化:即从场站规划、设计、建设到运营管理的全过程,都要符合绿色、低碳、可持续原则,采取必要措施,防止污水、固体垃圾、粉尘、噪音等污染的产生。

(3)物料转化全过程的绿色化:从骨料、水泥、外加剂等材料的生产,到混凝土预拌、配送、现场浇筑,甚至到建筑废渣循环使用等各个环节均采取必要的技术,有效实施污染控制、实现节能降耗。

(4) 智能制造是实现绿色生产的必要手段与途径;信息化技术的广泛应用可有效提升企业绿色生产水平。通过对数据的深度分析实现结果的预测和预判,实现成本数据化管理,保持产品最优成本控制的同时减少质量管控风险;生产装备进一步升级,提高产品质量的稳定供应能力,运输车辆改造升级,实现运输过程实时监控调整;全市场层面协同,实现上下游信息贯通,更好地满足工程对混凝土的技术要求。

3 绿色混凝土技术的研究与应用

3.1 混凝土低碳绿色发展技术

立足于建筑垃圾、冶炼废渣、粉煤灰、炉渣、石粉等固体废弃物,结合区域资源现状,采用系统论研究方法,研究大掺量矿物掺合料混凝土在不同环境下的结构稳定性,突破固体废弃物资源综合利用成套技术,不断完善固体废弃物资源的综合利用领域。提高矿渣粉、粉煤灰、石灰石粉、偏高岭土等单一和复合粉体材料的功能性和水化活性,满足混凝土绿色化、高性能化的各种需求,并在混凝土生产和应用中安全、有效地降低水泥熟料用量,提高混凝土抗裂技术,满足混凝土结构在不同服役条件下的抗裂要求,实现节能减排、发展低碳经济的目标。同时,因地制宜的研究开发低品位原材料如石屑砂、风化砂、特细山砂、再生骨料等低品质骨料在混凝土中的综合利用。

3.2 低品位偏高岭土的资源综合利用关键技术

云南临沧地区存在大量铁钛含量2%~4%、白度低、可塑性差的低品位高岭土。2017年,公司攻克了高铁钛偏高岭土的复合优化以及偏高岭土混凝土成套配制与应用关键技术,制备出了C30~C60偏高岭土高性能混凝土,并实在云通嘉园、置地广场、恒隆广场等工程中推广应用,主编了《混凝土用偏高岭土》DB53/T843-2017,成果达到国内领先水平。

3.3 高抗裂低收缩超大体积混凝土的开发与应用技术

(1) 恒隆广场办公楼筏板基础长10.6m,宽7.4m,底板厚5.0m,局部电梯井厚7.0m,混凝土等级为C45P10,混凝土总方量为22000m3,是目前云南省单次连续浇筑最大体积筏板之一,创云南省首例。

(2)置地广场T1办公塔楼基础防水筏板混凝土等级为C40P8,筏板厚度2.6m,电梯井位置厚度8.0m,混凝土总方量为9500m3。

(3) 集成使用“多掺技术”-掺高活性偏高岭土、矿渣粉、粉煤灰、膨胀剂成功研发出高抗裂低收缩超大体积混凝土,最大绝热温升降低6℃,早期收缩降低20%以上,抗裂性能提高25%以上。

3.4 废弃石屑在混凝土中的应用关键技术

石屑是生产碎石过程中筛出的不符合机制砂标准的废料,其级配差、含粉量高。2013年,公司与云南省建筑科学研究院合作开发了石灰岩石屑混凝土成套配制与应用技术,将石屑中超量部分的石粉作为惰性矿物掺合料,确定取代系数,解决了石粉含量超标的石灰岩废石屑在混凝土应用领域的技术难题,提高10%~20%石粉含量的石灰岩废石屑资源综合利用率到100%,实现了高石粉含量的石灰岩废石屑的资源化利用,主编了《石屑在混凝土中的应用技术规程》DBJ53/T-75-2015,经鉴定,成果达到国内领先水平,获2017年云南省科技进步二等奖。

3.5 再生骨料混凝土的开发与应用

(1)再生骨料混凝土的研究开发可以解决废弃混凝土的处理问题、节约天然骨料资源,详见图5;

图5 建筑垃圾的处理和利用

(2)再生骨料存在孔隙率高、吸水率大、强度低、耐久性差等特点;

(3)国内已形成成套再生骨料生产设备、再生骨料混凝土配制应用技术。

(4)上海出台了《上海市建筑废弃混凝土回收利用管理办法》,2019年1月实施,强制C25以下混凝土再生骨料取代率不低于15%,交通基础设施施工工程取代率不低于30%。

3.6 预拌混凝土清洁生产综合技术的开发与应用

(1)混凝土搅拌站废浆水综合利用关键技术开发与应用:公司开发了混凝土废料浆回收利用控制设备及系统,实现自动浆量的精准控制;实现了废料浆在C10~C40混凝土中的应用,废料浆最高浓度可达10%。

(2)混凝土搅拌站粉料集中除尘系统的开发及应用,解决了混凝土搅拌站粉尘污染的处理和控制,达到了环保、安全、回收利用的效果,满足了国家粉尘排放的标准。

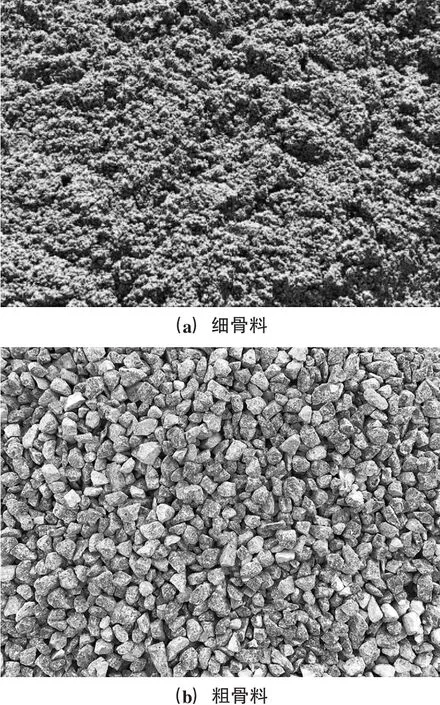

3.7 高品质骨料的开发与应用

高品质骨料是高性能混凝土重要的原材料。所谓高品质骨料就是其粒形、级配、坚固性、吸水率等技术指标好,用于混凝土有利于和易性、体积稳定性和耐久性的优质骨料。

图6 高品质骨料

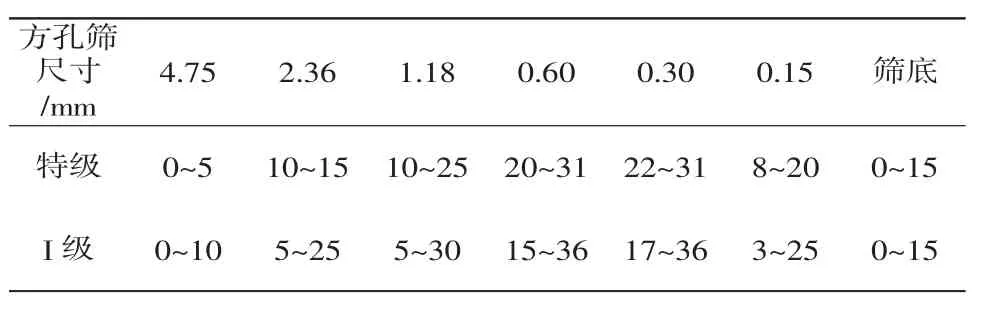

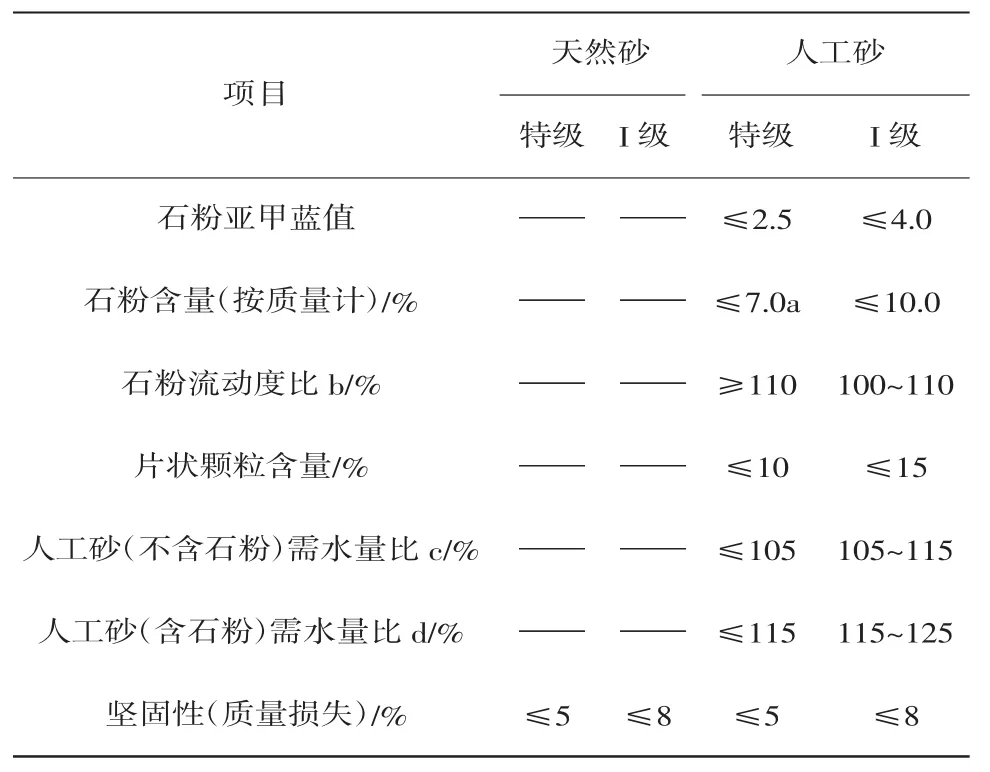

建工行业标准《高性能混凝土用骨料》通过审查。该标准提出了砂的分计筛余、石粉的MB值、石粉流动度比、砂的需水量比等新的技术指标,对骨料的级配、粒形、人工砂(包括机制砂和混合砂)石粉含量提出了新的表征方法。该标准的实施,将引导混凝土配合比设计更加重视骨料体系的设计与优化,更加重视级配、粒形的作用,更加科学认识、合理使用人工砂中的石粉。

表3 高性能混凝土用粗骨料技术指标(部分)

表4 高性能混凝土用砂的筛分及技术指标(部分)

表5 高性能混凝土细骨料技术指标(部分)

3.8 功能型聚羧酸减水剂的开发与应用

(1)降粘型聚羧酸减水剂。混凝土粘度过高已成为超高强混凝土、超高泵送混凝土亟待攻克的主要技术难题。与普通聚羧酸减水剂相比,降粘型聚羧酸减水剂侧链短、分子量小、羟基含量少,通过降低与水的结合,最大限度释放自由水,达到降粘效果。该减水剂降粘效果好,同时兼具更佳的初始减水率和经时保坍性能,力学等综合性能优越。

(2)抗泥型聚羧酸减水剂。普通聚羧酸减水剂对砂石原材料中的粘土和淤泥敏感性大,砂石含泥量较高时,表现出减水率不足、坍落度损失大等现象。通过引入牺牲剂(聚乙二醇、甲氧基聚乙二醇)或引入完全抑制粘土溶胀的阳离子聚合物解决。该减水剂能显著降低混凝土流动性损失,同时不影响混凝土强度。

3.9 新型绿色超缓凝混凝土的研发与应用关键技术

超深基坑支护结构咬合桩(详见图7)要求素桩混凝土初凝时间不小于60h、28d强度满足设计要求。2015年,公司攻克了超缓凝混凝土凝结时间动态调控与超缓凝混凝土配制关键技术,编制了国内首部针对超缓凝混凝土的配制和应用技术的标准规范《超缓凝混凝土配制及应用技术规程》(DBJ53/T-79-2016),获授权发明专利2项,成果达到国内领先水平,荣获云南省科技进步二等奖、中国施工企业管理协会科技创新成果二等奖。

图7 超深基坑支护结构咬合桩示意图

3.10 超高层泵送混凝土的开发与应用技术

天津117大厦,攻克了超长桩施工、大底板浇筑、混凝土超高泵送等16项技术难题,实现C60混凝土泵送高度621m,超越哈利法塔混凝土泵送高度。

深圳平安金融中心,中建一局研发了适用于超高层建筑的混凝土配制与应用技术,实现了C100混凝土模拟千米高程泵送(盘管总长度达2300m)。泵送到如此高度是全球首次,毫无经验可借鉴。此次试验的成功一举刷新了业内C100超高强度混凝土的泵送纪录。

3.11 结构用轻骨料高强混凝土的应用技术

轻骨料混凝土具有质轻、保温、隔热、耐火、抗震、自养护等诸多优点,在超高层、大跨度建筑中具有广阔的应用前景、良好的经济效益和社会效益。同时,因轻骨料混凝土在生产和泵送过程中骨料极易上浮、工作性难保持、施工困难等问题,制约了轻骨料混凝土的应用发展。轻骨料混凝土强度最高可达C80。目前国内已研制出强度等级大于C40的该材料,已经在山西省晋城市三星级绿色建筑-铭基凤凰城节能示范楼成功应用。国内还开展了LC60混凝土的配制技术研究。

图8 天津117大厦

图9 C100混凝土模拟千米高程泵送

图10 轻骨料混凝土的研究应用

3.12 绿色高强高性能透水混凝土的开发与应用技术

“海绵城市”是一种新型的城市雨洪管理概念,即让城市能够像海绵一样,在适应环境变化和应对自然灾害等方面具有良好的“弹性”,下雨时吸水、蓄水、渗水、净水,需要时再将蓄存的水“释放”并加以利用(详见图11)。

2015年我国正式开启“海绵城市”试点。到2020年城市建成区20%以上的面积要达到目标要求,到2030年城市建成区80%以上的面积要达到目标要求。

图11 海面城市示意图

透水混凝土(详见图12)具有透气透水、吸声降噪、缓解城市“热岛效应”和地表径流、改善地表土壤生态环境、保护地下水资源、美化环境等优点,主要应用于“海绵城市”建设。2009年,《透水水泥混凝土路面技术规程》(CJJ/T135-2009)发布实施,2016年正式启动国家建材行业标准《植生混凝土》、《透水混凝土》编制,公司参与了编制工作。

图12 透水混凝土

北京仁创科技集团开发了抗压强度达到15~30 MPa,透水系数4.1x10-2cm/s以上透水砖,已在科技部广场、北京奥林匹克广场、上海世博会园区使用。盛红集团利用风积沙(硅砂)、粘合剂和固化剂等制备高强、高透水性砂基透水砖,其强度可达到50MPa左右,透水系数大约为5.5x10-2cm/s。

公司率先在云南省开发并形成了强度等级为C10~C30的透水混凝土,透水系数大于1.0mm/s,28d抗压强度最大达35MPa以上。

3.13 公路桥涵绿色高性能混凝土的开发与应用技术

“十三五”期间是高速公路加快成网的关键时期,绿色混凝土是高等级公路不可缺少的基础材料。截止到2017年,我国高速公路里程增加到13.1万km。2018年将新增高速公路通车里程5000km,新改建国省干线公路1.6万km,新改建农村公路20万km。

国家下一步将加快高速公路的成网、重点支撑“一带一路”、京津冀协同发展、长江经济带三大战略,主要服务于新型城镇化建设、支持扶贫攻坚。

我公司积极响应国家“一带一路”及“走出去”的政策,积极投身到“一带一路”沿线国家的基础设施建设中,承担了香丽高速公路的混凝土供应,其中虎跳峡金沙江大桥是香丽高速主干线的控制性工程,建成后将成为世界最大独塔单跨地锚式悬索桥。公司攻克了金沙江特大桥在双重和多重破坏因素作用下结构混凝土的耐久性关键技术,采用中热水泥研发出了塔柱C55高抗裂大体积混凝土,实现161m泵送施工,最高温峰下降11℃左右,温峰延后7h左右,有效降低了温度应力集中导致的温度应力裂缝,提高了混凝土抗裂性能。开发了最大单体构件锚碇C30P12高抗渗大体积混凝土,推广应用7.92万m3。

4 绿色混凝土技术的未来前景

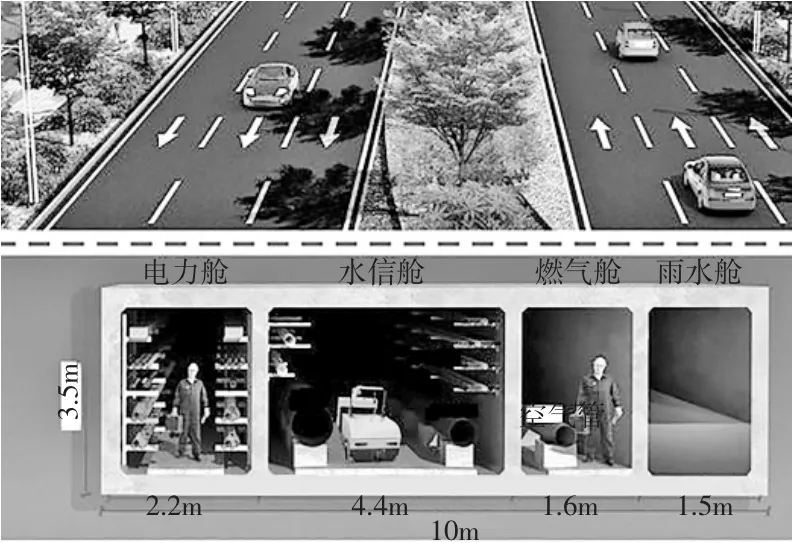

4.1 地下综合管廊中的“绿色长廊”

住建部将地下综合管廊建设纳入整个城市基础设施“十三五”规划,将投351亿元建设地下综合管廊。

据统计,目前全国共有69个城市在建的地下综合管廊,约1000km,总投资约880亿元。地下综合管廊的主体就是绿色混凝土制品与管道的集合。

4.2 装配式建筑中的“绿色骨胳”

“十三五”期间,国务院要求积极推广绿色建筑和建材,大力发展钢结构和装配式建筑,提高建筑工程标准和质量。装配式建筑的主体都是用高性能的绿色混凝土所构建。

4.3 新型城镇化建设中的绿色前景

图13 地下综合管廊示意图

2016年2月6日,国务院发布《关于深入推进新型城镇化建设的若干意见》,要求“坚持适用、经济、绿色、美观方针;加快建设绿色城市、智慧城市、人文城市等新型城市,积极推广应用绿色建材”。

推进新型化城镇建设的过程,正是绿色建材和绿色混凝土大显身手的时候。

5 结语

综上所述,“坚持绿水青山就是金山银山”的理念将是今后行业发展的重要指导思想,绿色发展是行业摆脱困境的创新发展之路。加快预拌混凝土的绿色发展需要寻找到强硬的绿色支撑点。一是固体废弃物与建筑垃圾的资源化相融合,通过骨料与掺合料两个环节来完全承接资源化产品,完成变废为宝工作;二是与装配式建筑相结合,落实国家关于大力发展装配式建筑的指导意见,全面推荐装配式建筑发展,利用高性能的绿色混凝土构件混凝土装配式建筑主体,实现绿色建材与混凝土的全新集成;三是与海绵城市相融合,利用再生透水砖、再生护坡砖、再生空心砌块、保温砌块等预拌混凝土制品构件绿色“海绵体”,助力建设海绵城市;四是与城市地下综合管廊相融合,构建绿色混凝土制品与管道的集合;五是与国家重点工程相结合,全面融入国家高铁、核电、超高超大层建筑等基建中,为重点工程提供预拌混凝土;六是与绿色建筑、建筑节能相融合。云南省预拌混凝土行业发展机遇与挑战并存,我们应当排除万难联合迎战,共同推动行业发展。

(云南省混凝土协会推荐,编辑部根据会议发言整编)