砷元素对建筑用钢筋物理性能的影响讨论

2019-03-15喻爱喜周琳汪涛

喻爱喜,周琳,汪涛

(1.武昆股份公司生产管理中心质量计量检测中心 云南 安宁 650302 2.武昆股份公司科技创新中心(技术中心) 云南 安宁 650302)

0 引言

砷是钢中常见残留元素之一,主要来源于铁矿石、废钢及再生生铁。砷在钢中常以Fe2As,Fe3As2,FeAs及固溶体形式存在,易发生偏析现象,砷含量较高时,影响铁水质量的同时还影响最终产品质量。相关研究表明,由于砷常聚集在晶界处,对钢材焊接条件下熔合线的冲击韧性转变温度影响较大;其次,当砷含量与含量达到或超过0.5%的(Ni、Cr、Mn、V、Mo等) 过渡族金属交互作用时可提高钢材的回火脆性。相关国家产品标准对于不同类型钢种的砷含量要求不同,如GB/T700-2006《碳素结构钢》5.1.1.3条明确规定砷含量不得超过0.080%。而在GB/T1499.1《钢筋混凝土用钢第1部分热轧光圆钢筋》和GB/T 1499.2《钢筋混凝土用钢第2部分热轧带肋钢筋》产品标准中并没有对钢中砷含量作出明确规定。砷的作用与磷元素相似,在钢中含量不能超过0.10%,它对钢的一般力学性能(常温状态下)影响不大,但增加回火脆性的敏感性如对弯曲性能特别敏感,超过一定限量(或与其他有害元素叠加含量较高时)常常导致弯曲脆断,给建筑工程造成极大隐患。由于公司所处地理位置特殊性,省内周边矿山开采的矿石中都含有一定量的砷,决定了带肋钢筋中砷的主要来源源于矿石。主要通过对砷元素≤0.10%的铸坯轧制后对建筑用钢材性能影响情况进行跟踪研究,确定今后公司自产坯有害元素砷的化学成分最高含量值。

1 使用现状

一段时间内,公司冶金生产过程使用的铁矿石自给能力不足50%。随着矿产资源税和环境使用税的开征,以及矿石资源不断被垄断,国外进口矿石的采购成本相应上升,约占生铁生产成本的75%~85%,因此,若要获得相对多的利润,必须优化用矿成本。公司在配矿过程中适当提高了采购成本低的省内贫杂矿使用比例,其进厂渠道多,多数贫杂矿的有害元素含量相对偏高,砷含量平均0.210%,部分甚至达到0.285%。在2009年8~11月用矿结构调整过程中,使用了一部分砷含量在0.140%~0.285%的纯粉矿进行配料后作为烧结用原料,同时对铁水质量进行跟踪,因砷含量较高,铁水质量出现明显波动,炼钢工序使用该批铁水冶炼后,连续产生了17炉砷含量偏高达到0.080%以上的铸坯,经公司专业管理部门及生产单位共同评审决定,对砷含量≤0.100%~>0.080%的3炉铸坯按合格品评审判定后进行试轧跟踪,视检验结果确定余下铸坯的处置和今后出现类似情况如何管理,其次,砷含量超过0.100%的铸坯按不合格品判定。

2 轧制及试验方法

按评审决定对砷≤0.100%~>0.080%的3炉铸坯按合格品判定后流往棒材生产线轧制,质检部门在按炉送钢流动卡中注明“轧制规格≤φ25mm,单炉轧制,取双倍样”;按HRB400热轧工艺要求执行。公司质量管理部门和生产单位须对该批砷高的铸坯进行现场跟踪试轧,按标准规定数量的两倍分散取样送检物理性能。同时,每炉加取1根4m长的试样进行成分、物理性能、时效的试验分析,送样单注明“来样保留”。时效以一周为一个时间段,在同一根钢筋上依次取样检验第一周、第二周、……第四周的性能时效变化。

2.1 跟踪轧制

2009年11月,在加热、轧制等工艺制度以及重量偏差控制与当前相邻前后炉批一致的前提下,按确定试轧方案连续入炉轧制了3批砷高的HRB400铸坯,相关单位专业技术管理人员现场跟踪轧制全过程,监督生产单位对每批钢材按标准规定样量的两倍间隔分散取样送检。

2.2 化学成分分析力学和工艺性能试验结果

对试轧炉批进行成分分析、力学和工艺性能试验。根据试验结果,研究钢中砷含量不大于0.100%时对成品钢材力学和工艺性能的影响,试样成分见表1。力学及工艺性能试验见表2。

表2 力学及工艺性能表

2.3 时效试验

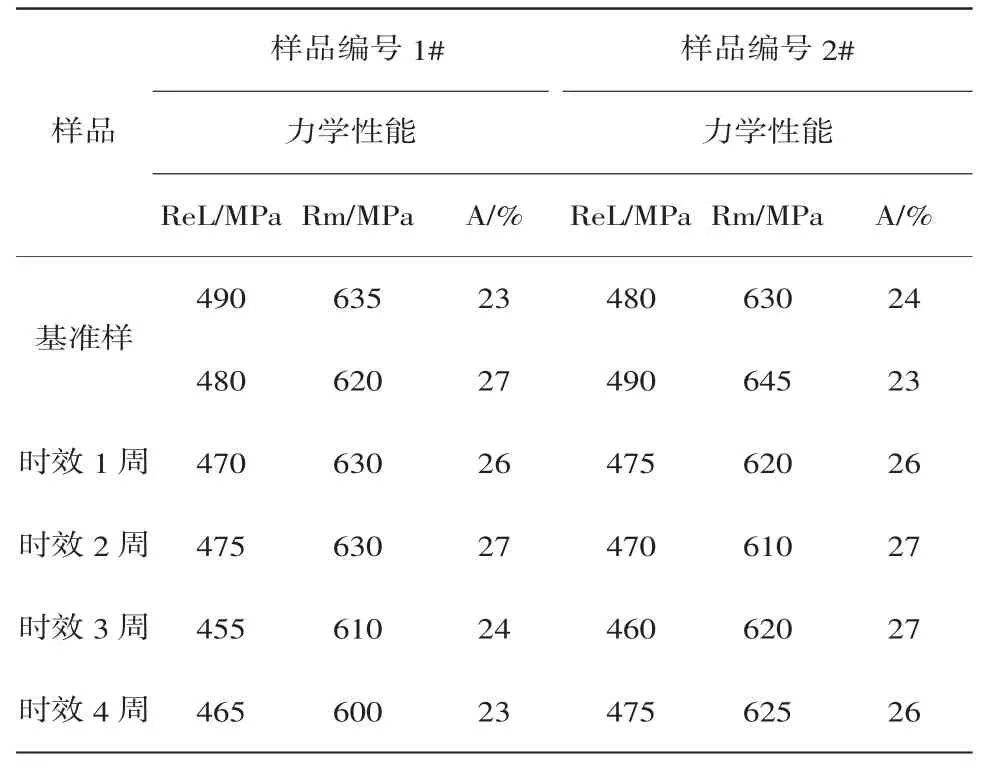

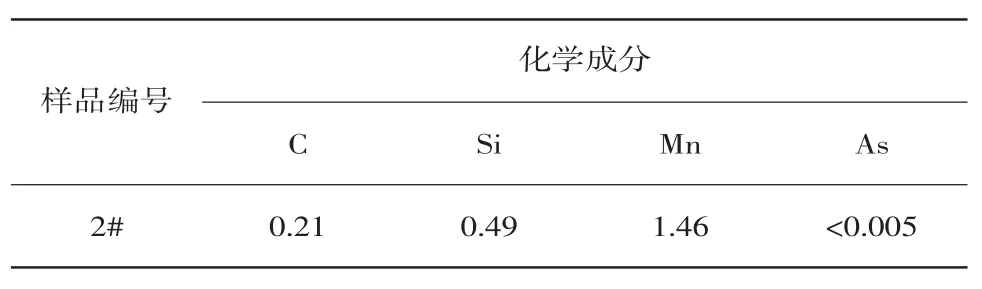

自然时效后的力学性能见表3。

2.4 金相组织

图1是1#样品正常1-1#的金相组织照片,图2是HRB400As含量低于0.050%炉批的金相组织照片。表4是图1照片所对应的力学性能。表5是图1试样所对应的化学成分。

从表1检验结果可以看出,在保证轧钢工序加热、轧制工艺及重量偏差稳定控制的前提下,钢中砷含量不大于0.100%时,对成品钢材的力学和工艺性能没有明显影响,能够满足用户使用要求。

图1 样品图一

图2 样品图二

表3 时效力学性能表

3 对砷含量高的钢筋力学性能及工艺性能分析

3.1 性能分析

砷对钢材力学性能的机理与磷有类似之处,常温下,钢中其含量在一定范围内,可使钢的强度增高、塑性降低。当达到一定量时,钢会变脆,这是由于砷熔点低,在钢中溶解度小,未溶解的剩余砷以化合物或共晶体形式分布在晶界上,降低金属塑性。通过对表1和表2、表4图1对应试样进行力学性能分析,在常温下,砷对钢力学性能影响小。金相组织与同规格、同工艺及成分接近下的金相组织相差不大(见图1、图2)。

表5 图1对应的试样的化学成分表

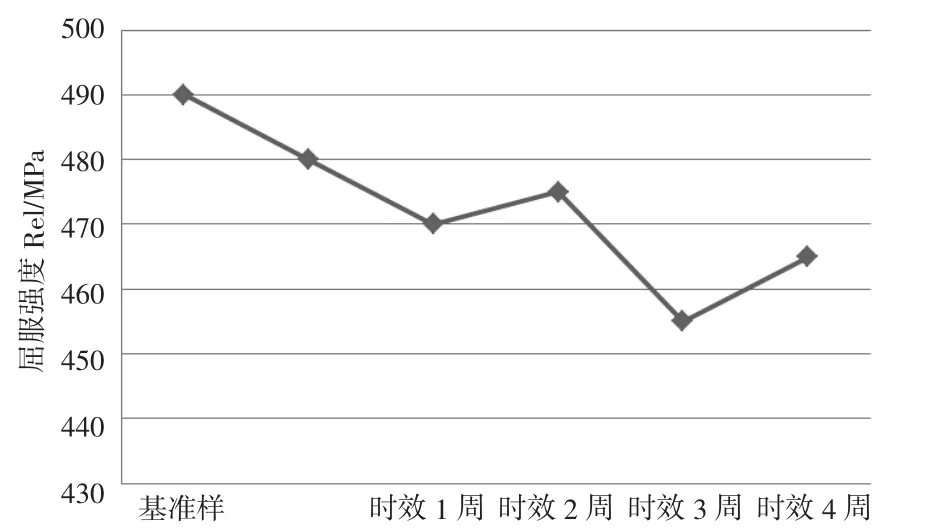

3.2 对砷含量高的钢筋进行时效性能分析

图3、图4、图5是2#样品自然时效与基准试样屈服强度、抗拉强度和断后伸长率对比分析图。

图3 2#样品屈服强度变化对比图

图4 2#样品抗拉强度变化对比图

对图3、图4、图5及表4分析。砷含量高的钢筋经过4周时间自然时效,屈服和抗拉强度分别下降约20MPa、30MPa,断后伸长率增加2%,说明在经过自然时效后,钢筋强度较基准试样有一定降低,但仍然符合GB/T1499.2标准表6中的要求。

图5 2#样品断后伸长率变化对比图

3.3 矿石及钢坯

对于钢中砷含量接近0.100%的供轧建筑钢材用铸坯,跟踪轧制后在保证轧钢工序加热工艺、轧制工艺及重量偏差稳定控制的前提下,对成品钢材的力学和工艺性能没有明显的影响,能够满足用户的使用要求,同时,为优化用矿结构和成本,获得相对多的利润,建议公司在配矿过程中可根据钢材生产品种计划及用途(生产的建筑用钢材除HRB500及以上重点工程用钢外),适当提高省内贫杂矿的使用比例,采用的主要对策是一方面从配矿控制入炉含砷量以满足钢材使用质量要求,另一方面采用高碱度烧结矿抑制砷挥发防止砷污染环境以满足环保要求。

试轧成功后,对余下的砷含量接近0.100%的10炉铸坯按常规工艺组织轧制,物理性能均合格。至今,跟踪的定向发货各个用户(工程)均未提出该批含砷量≤0.100%~>0.080%铸坯轧制的钢材使用后出现弯曲断裂等质量异议诉求,说明钢材在使用过程中能够满足施工和相关标准要求,因此,可将试轧成功案例纳入标准化管理。

4 结语

在配矿过程中可根据钢材生产品种计划及用途(生产的建筑用钢材除HRB500及以上重点工程用钢外),适当提高铁贫杂矿使用比例。对于供轧建筑用钢材,钢中砷含量接近并≤0.100%铸坯,可按合格品判定,明确钢中砷含量控制范围,纳入内控标准和日常检验判定管理。按常规工艺生产,轧制的钢材直径不得大于25mm,单炉轧制,定向发往非重点、非高层工程使用。砷含量≤0.100%~0.080%钢筋的实际使用温度应建议控制在室温范围内。