浆液循环泵过流部件耐磨防腐展望

2019-03-14

(1.四川省自贡工业泵有限责任公司,四川自贡,643000;2.西华大学能源与动力工程学院,四川成都,610039)

四川省转移支付项目(2017GZYZF0013)

浆液循环泵主要运用于发电厂大型湿法脱硫工序(FGD),主要将发电厂燃烧后产生的含硫灰浆在吸收塔中不断循环,最终生成石灰石,变废为宝,减少环境污染。随着目前国家对环境污染治理力度的不断加强,不论是新上马的火力发电站还是已建成的火力发电站,对废气废灰的处理要求更为苛刻,必须实现零排放。国家对环境保护的政策要求增加,使得国内众多的发电企业,都在寻求实现零排放的措施。

而在实现零排放的目标中,浆液循环泵是其中最为关键的设备。其运行的可靠稳定性,直接决定企业零排放的目标考核。因此,选择稳定、高效的浆液循环泵,是各企业最重要的选择。

大型浆液循环泵过流部件为防止受到浆液的腐蚀磨损,常用的防护措施包括橡胶衬套,包括泵体和后护板,对于叶轮则采用碳化硅耐磨耐腐涂层进行防护[1]。这样的防护措施,在浆液循环泵的运行过程中,能够对泵的各部分过流部件起到一定的防护作用。但随着时间的推移,橡胶衬套老化,必须更换橡胶衬套才可以继续运行,然而对于大型的浆液循环泵,更换橡胶衬套是一项巨大的工程,对于企业来讲,是相当的不划算。对于叶轮,正常的维护周期为一年,一年以后,必须进行叶轮的修补和涂层作业。增加了更换的成本。

1 浆液循环泵的防护措施

1.1 橡胶衬套

目前国内对于浆液循环泵,运用最为普遍的防护措施当属橡胶衬套。橡胶衬套的主要特点为:具有天然的良好的耐磨蚀性能,且重量轻,成本相对较低。浆液循环泵中,橡胶衬套主要对象为泵体内流道和后护板过流表面。常用的橡胶衬套材料为:天然橡胶和耐磨耐腐橡胶两类。

浆液循环泵采用橡胶衬套对泵体内流道和后护板过流表面进行处理,可以使用价格更为便宜的材质代替高性能的耐磨防腐材料,减少在泵体和后护板上的材料成本投入;可以降低泵体或后护板因浆液的腐蚀磨损损坏带来的更换成本;可以减少日常维护成本的投入,泵体内流道衬胶正常使用为3年以上,后护板衬胶正常使用为1年以上。

图1 泵体和后护板衬胶

同时,泵体和后护板采用橡胶衬套也存在着一些严重的问题。如橡胶衬套生产设备投入较大,工艺要求复杂;橡胶衬套一旦受到浆液的腐蚀磨损破坏,将快速而严重地破坏衬胶外侧的泵体和后护板,对安全生产带来不利影响。

1.2 碳化硅涂层防护

碳化硅涂层防护技术,主要针对已受浆液腐蚀破坏的过流部件进行修复。常用的涂层防护为碳化硅高分子耐磨防腐材料涂层处理[2]。其施工工艺可靠、稳定、技术成熟。目前,碳化硅高分子耐磨防腐涂层修复技术已普遍运用于国内火力发电中的叶轮修复。经碳化硅高分子耐磨防腐材料处理后的受损叶轮,能够接近达到原有叶轮的外观特征和参数水平,是一种广泛运用的叶轮修复技术。

碳化硅高分子耐磨防腐涂层的特点主要为:即使对于严重磨损腐蚀的叶轮,也具备很好的修复能力;施工工艺及技术要求门槛低,用户可以自行按照施工工艺要求,完成修复工作。其修复流程主要包括以下几个方面:叶轮的立车加工(对配合间隙有精度要求的修复面),喷砂处理,表面的清理,陶瓷底剂施工,小颗粒碳化硅施工,立车精加工,打磨休整,动平衡试验及校正和碳化硅涂层施工。

碳化硅高分子耐磨防腐涂层目前存在的问题主要是:一是修复成本高,碳化硅高分子耐磨防腐涂层修复费用大约为6000元/;二是修复次数不超过两次。超过两次后,修复后的叶轮已不能恢复原有的性能参数,进而改变了原有泵运行的性能要求。

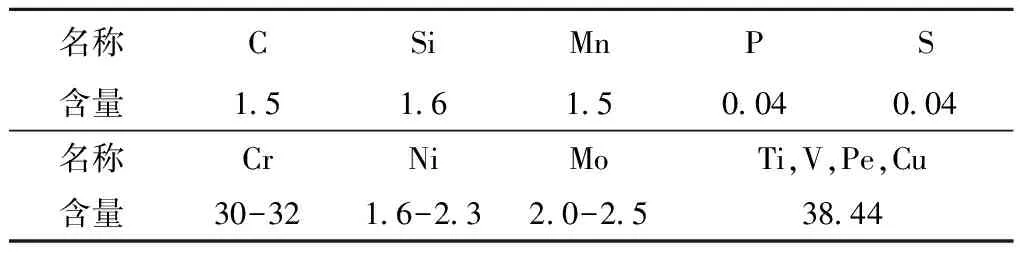

1.3 先进耐磨防腐材质

能够直接运用于浆液循环泵工况条件,不对过流部件进行任何防护处理的耐磨防腐材料,主要以Cr30和A49为主[3]。其主要成分见表1所示。高铬含量和特殊的工艺流程,使得Cr30和A49能够拥有很强的耐磨防腐特性[4,5]。

图2 叶轮修复前后对比

表1 材料化学成分(wt%)

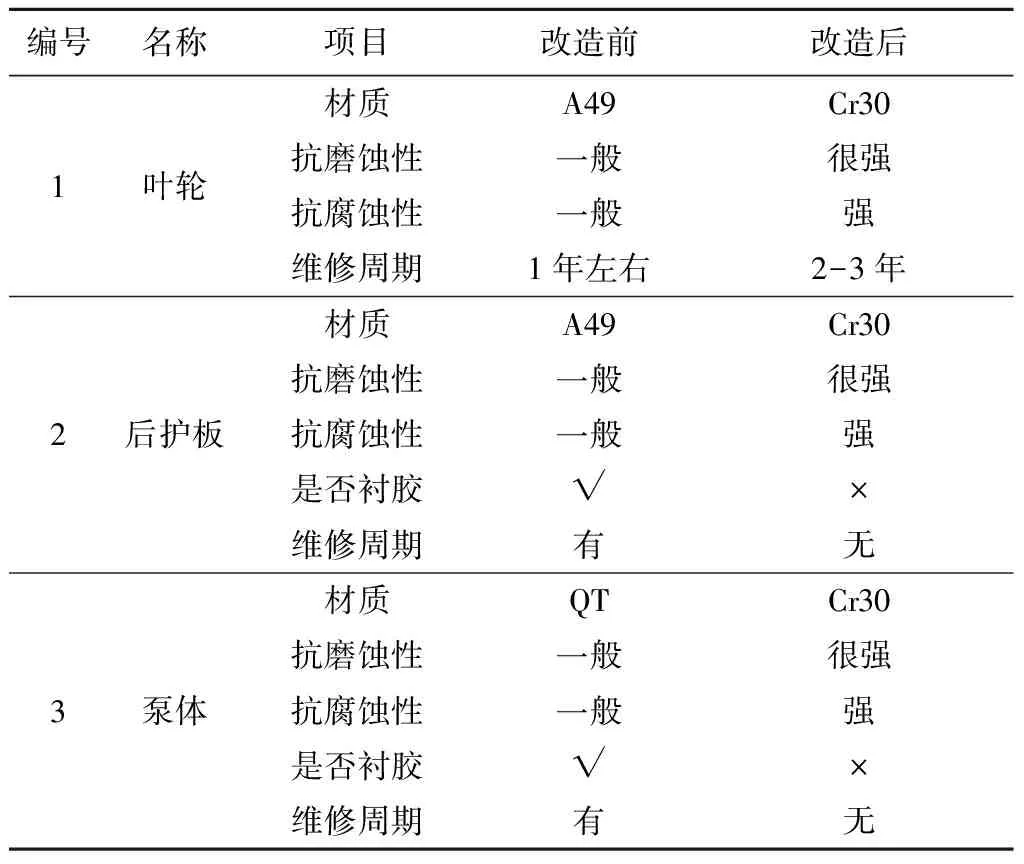

采用以Cr30和A49为过流部件材质的浆液循环泵,实际运行数据表明Cr30拥有更为优秀的耐磨防护能力。

表2 A49和Cr30性能对比

数据表明,采用Cr30材质作为过流部件的浆液循环泵,其叶轮维护周期2.5年以上,泵体为3年以上,远高于目前主流的橡胶衬套和碳化硅高分子涂层处理周期。

浆液循环泵过流部件采用先进耐磨防腐材质存在的问题主要为一次投入成本高。特别是泵体的材料成本投入较大,远高于泵体橡胶衬套。

2 结语

针对电厂零排放的硬性指标要求,浆液循环泵在电厂脱硫工序中应起到决定性的作用。从安全、可靠运行方面考虑,采用先进的耐磨防腐材质作为过流部件是浆液循环泵的发展趋势;虽然从材料成本投入上远大于橡胶衬套,但长期运行能够平衡初期的材料成本投入。另外,碳化硅高分子耐磨防腐涂层将作为一种对浆液循环泵可靠运行的补充。