重型数控落地铣镗床滑枕组件热误差补偿技术研究

2019-03-14富永刚

富永刚

(齐齐哈尔二机床(集团)有限责任公司,黑龙江 齐齐哈尔 161000)

1 铣镗床的性能优化技术

机床零件的实际尺寸、结构方式以及系统参数等都会对铣镗机床的误差变量产生严重的影响,使用多样性优化目标的手段得出最为理想的解。由环境因素(例如组装公差,相应的冷却条件等)导致轴承的实际组件出现了热变形现象,在这样不断波动的形态之下,经过对比主轴位移以及轴承线预紧力分析,此优化手段主要是在热弹性基础上的鲁棒设计办法。E.Abele整体分析了主轴轴承进行发热的相关机理,经过逐步优化其结构,保证其冷却与预紧性能,有效提升机床的实际精准程度。

在相应的制约条件之下,机床零件并不可以自己出现变形情况,其主要是由于变温力不断形成的,热变形主要是二者的和:

式中:α代表热膨胀系数;L代表机床零件最开始的长度;T(x)代表温度场函数;σ代表热应力,E代表弹性模量。

王哲元根据机床伸长率的差异性,分析了TK6920DA切削力出现的变形情况,优化了设计,减少了变形。安金峰以TK6920机床当做是主要的分析对象,研究其主轴系统,使用相应的APDL参数不断优化其办法,有效改善其热特性能。镗轴前端的轴向和径向加工精度分别提高11.9μm和6.5μm。

改善机床的热特性:尽管可以将机床的热误差减少到相应的范围中,然而,没有办法消除热误差造成的加工精准程度方面的影响。除此之外,全面优化其热特性能,可以对机床最开始设计的某些位置进行改进。

2 机床温度测点优化技术

对机床温度实际测量点进行优化的手段是在模拟数据的前提下测试相应的信息,缺少一定的理论根据。对于机床温度测量点的实际数量而言,缺乏最为理想温度测量点位置或用于更好地筛选的方法,仍然没有统一的结论。此外,具有不同配置的机床的热误差特性变化很大。寻找合适且有效的理论基础来证明所选择的临界温度点对热变形研究特别重要。

3 落地铣镗床热误差建模技术

在之前的很长时间,我国与国外的很多专家学者使用多样性办法建立了相应的热误差模型,在实际补偿中是有效的。林伟清等在使用补偿模型以后,对收集到的数据信息加强建模以及直接处理,其补偿的实际精准程度非常高。蒋辉主要对LSSVM关键参数进行了全面优化,得出了最为合理的热误差模型。建立了冲压热延伸误差模型,并以90的补偿率实现误差补偿。H.Wu通过热误差模态分析选择车削中心的五个关键温度点作为模型输入。工件尺寸误差由27 μm降至10 μm。输入变量包括主轴速度,机器电流和温度信息。

4 大型数控地板铣镗床的热误差补偿技术

国外学者E.Gomez-Acedo在西门子系统的基础上,使用了实时控制系统,应用其动态链接库获得系统所反馈回来的信号,其输入主要是模型经过计算得到相应的热误差数值传输到 机床当中,其控制器经过坐标的移动对各个轴承进行有效调整,最终达成补偿,降低了误差补偿成本,方便了技术的市场化,利用单片机计算来计算内存中的补偿情况,RS-232C广泛运用在和数控系统的有效通信上,其补偿模块把存在误差的数值转变成了代码,进而实现补偿。

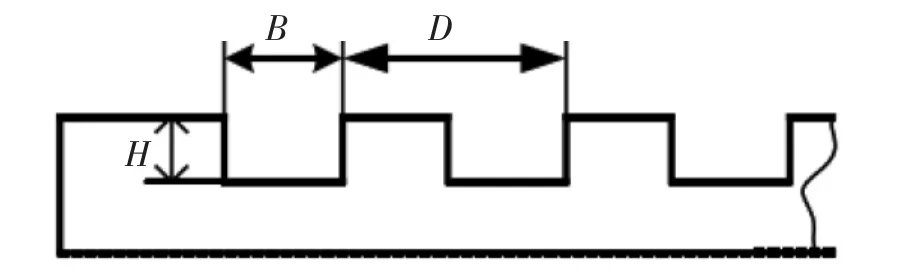

主轴冷却套结构优化:

图1 矩形截面螺纹冷却套尺寸参数优化

在研究机床的热误差补偿策略过程中,在反馈其中断办法时,应该对机床系统的具体硬件进行修改。在此以外,补偿过程中的反馈信号也非常容易被干扰,造成此信号和经过处理的信号之间存在不同步的情况。该方法可以应用于当前的主流数控系统,例如 Siemens840D,FANUCi18等。