曲线槽转向机构的设计与加工实践研究

2019-03-14王莉静

王莉静

(三门峡职业技术学院,河南 三门峡 472000)

槽轮机构结构简单,加工容易,工作可靠性强,同时转角准确,机械效率高。但是由于其动程行走距离不可调节,转角不能太小,且槽轮在完成起、停时的加速度大,有冲击,所以不宜用于高速作业场合,可以多用于对调节转位角度没有要求的转位运动。槽轮机构一般应用在转速不高、要求间歇地转过一定角度的分度装置中,如转塔车床上的刀具转位机构,此外在传统的电影放映机中用以间歇移动胶片等。

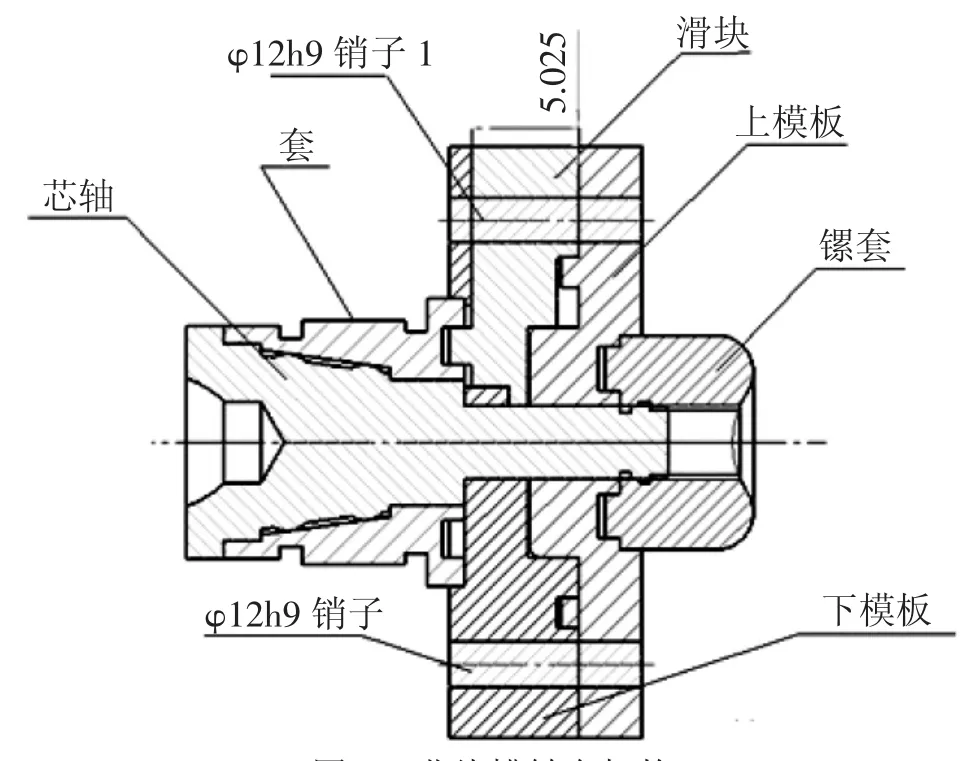

图1 曲线槽转向机构

图1所示机构为曲线槽转向机构,曲线槽转向机构由5种专用结构和2种紧固零件组成,分别是上模板、下模板、曲线槽转套、异型滑块和转轴。紧固件由2个的销子和螺套组成。

1 曲线槽转向机构工作原理

在整个装配结构中包含五种不同形式的机构,如滑块结构、曲面槽的配合、轴套的装配结构、镶件结构、抽芯结构等。在整个曲线槽转向机构中,芯轴与轴套配合,当转动曲面槽轴套时,轴套上的曲面槽通过半径变化推动滑块做直线移动,滑块的移动完成曲线槽的拼形结合和抽芯,拼成的曲线槽还要与上模板凸曲面形成配合,从而实现间歇性方向转动,该曲线槽转向机构运动平稳,且结构紧凑。

2 曲线槽转向机构的加工方法

整个曲线槽转向机构能够实现很强的功能性,同时准确地实现间歇转向及定位,这对该机构的加工工艺性以及加工工人的综合加工技能水平要求较高。曲线槽转向机构包含了许多类型的零件,如上模板和下模板是板类零件、曲面槽轴套是套类零件,还有壳体类、模具类等零件。在几何形状加工方面,该曲线槽转向机构也包含了各种孔、槽、曲面以及复杂的凹腔等几何形状。

随着工业4.0的快速发展,CNC加工技术和加工质量不断提高,在CNC加工中,立式加工中心的占用量比较大,使用最为普遍的为三轴机床,可以满足许多类型的零件加工,适应性强,加工效率高,上述的曲线槽转向机构适用于立式加工中心来完成。

3 曲线槽转向机构的认识和加工要点分析

3.1 曲线槽的加工和配合

如曲线槽转向机构图纸所示,曲线槽的轮廓通常是指它的内侧面轮廓和外侧面轮廓。曲面轮廓加工中,曲面的准确度和精度以及对称度直接影响其使用性能。因此,在曲面轮廓中,中心轮廓线是公差分布的基准,想要在图纸中表示出曲线槽的精度,多数会标注中心轮廓线和槽宽的偏差,所以在加工曲线槽时,想要保证内侧面轮廓和外侧面轮廓加工完成的尺寸、形状相对于中心轮廓线满足对称度要求是比较困难的,尤其是在有配合要求的槽加工时,技术水平需求会更高。针对上述问题,要提高曲线槽的加工质量及配合精度,避免加工过程中涉及到的约束因素,需要注意以下因素:首先是刀具半径补偿值的确定,合理的刀具半径补偿值可以减少刀具磨损或换刀引起的刀具半径变化,可以大大提高工件的数值精确度。其次是加工余量的对称分配,技术人员需要根据经验和技术水平合适选择。再次是加工过程中的检测,在保证加工效率的同时,应适时对半成品工件的尺寸进行检测,针对存在问题尽快修正,保证过程加工的准确度。最后是加工中所使用的加工方法、加工工艺以及机床精度等的问题。对于有精度配合要求的曲线槽机构,还要涉及到基准件的确定,通常情况下以凹槽为基准来确定凸的轮廓偏差,另外还需要考虑两种凸凹轮廓的公差分配等问题。因此在本文的机构中设计了曲线槽的配合加工。

3.2 滑块机构的加工

常见的滑块机构是滑块导轨在直槽导轨槽中往复移动,这种直线式的导轨槽配合后存在着一定的间隙误差,使用时间越长,间隙越大,配合精度越来越低,使用性能也会下降。为了保证滑块与直槽导轨槽的高精度配合,在加工滑块和导轨槽时,要注意采用合适的加工方法提高滑块和滑块槽的尺寸精度、位置精度(位置度和对称度)以及各尺寸在加工中的检测方法。使装配后能满足滑块移动的尺寸精度和位置精度。本文中曲线槽转向机构滑块移动距离6±0.04是由转套上椭圆槽中的长短轴尺寸来确定的。

3.3 由曲面的曲率半径变化转变为直线运动

在曲线槽转向机构中,转套上设计有椭圆槽结构,转动轴套使椭轮的长短轴半径曲率交替变化,推动滑块移动一定的距离,从而实现抽芯功能和拼型作用,而椭圆槽结构的加工有一定的难度,同时各个零件与之精确地配合动作,又体现了整个机构的综合精度。

3.4 整个机构的零件加工具有很强的综合工艺性

针对机构中每个零件的几何形状、尺寸以及精度要求,都可以按照图纸要求加工完成。但从机构的综合性出发,各零件之间都不是独立的,同时又是互相影响的,要想实现功能要求,满足各组成部分之间的装配关系,就必须在保证其加工精度的前提下,深入全面地考虑优化零件加工的综合工艺性,最终实现抽芯和拼型功能同时满足配合要求,以达到凸曲面与凹曲面的间隙配合,来提高整个机构的综合精度。所以在加工每个零件时在加工方法、加工工艺、检测方法、加工精度、公差分配等方面都要全面考虑,同时还要考虑各件的装配关系和精度。

4 加工难点及解决办法

完成曲线槽转向机构中各种零件的加工,应具备基础的加工知识,掌握一定的加工工艺和加工方法。加工内容丰富的零件有利于提高加工技能,同时零件上的各种几何形状也是立式加工中心实际操作的难点和重点。主要内容有如下几点:

4.1 曲线槽的配合加工

掌握刀具半径补偿值的确定方法、曲面轮的检测方法以及对称加工配合槽的方法,重点要关注公差带加工时要保证对称度要求。

4.2 滑块的加工

它包含了与导轨槽形面的配合加工、导轨零件的加工、键类零件的加工以及定位零件的加工。

4.3 曲线槽转向机构零件的结构中体现了模具结构中镶件的加工特点

当在加工镶件和滑块零件时,要考虑零件之间件与件的相关装配尺寸关系,同时还要考虑公差累积。在加工过程中对加工工艺性好、检测工艺性好、容易在加工中控制尺寸的零件,可以适当提高加工尺寸精度,对于在加工中不易保证的尺寸,可以适当降低加工尺寸精度,最终达到装配技术要求。

4.4 几何形状与几何形状的位置关系

通过装配结构图可以看出,每种零件上的几何形状都与其它零件上的几何形状有着固定的位置关系,所以在加工各零件时一定要考虑独立几何形状的位置精度,否则会造成各零件无法装配在一起,实现不了预定的运动功能。对于一次性装夹完成加工的零件,几何形状与几何形状间相互的位置尺寸精度容易保证,如果是通过工序转换后加工的几何形状,就难以保证与其它工序加工的几何形状位置精度。如基础结构板正面的几何形状与背面直径最大处φ126H7孔的位置精度,就是两道工序加工形成的。滑块上的凸台与凹方腔的位置精度,它们是通过两道工序加工形成的。还有轴套件上的外圆φ126H7与椭圆槽的位置精度也是两道工序加工形成的。这些零件在加工过程中要进行工序转换,所以存在多种误差积累,容易造成位置误差。如果这些几何形状的位置精度误差过大,就会造成零件不能装配。

所以要尽量保证各零件独立的几何形状位置精度,这样才可以把误差积累的数值降到最低,以保证零件间的装配关系。

5 加工中的注意事项

(1)加工中要有正确的加工方法。

(2)在设定坐标系时,要充分考虑定位面和孔的加工误差范围。

(3)为减少因工序转换造成的几何形状位置误差,在加工过程中要做到各零件设定统一的加工定位基准。对所需要的定位面和孔要有一个好的几何精度(平行度、垂直度、对称度、平面度、同轴度等)。

(4)在加工过程中要正确度运动检测工具和检测方法,在半精加工后一定要对零件进行检测,如有误差过大及时进行纠正。

(5)曲线槽转向机构加工内容丰富,有平面、键槽、导轨、凹腔、镗孔、绞孔、曲线槽、凸轮形,多种零件的几何形状要合理安排加工工序和工艺,完成高效率,高质量的成品加工。

6 结语

曲线槽转向机构是槽轮机构的扩展和应用,对其进行加工技术分析和注意事项阐明,不仅提高了机构各组成零件的成品精准度,还通过技术、工艺等手段实现了装配功能。

此外,在今后的实践中着重考虑以下几个问题,首先是影响刀具半径补偿值的因素有哪些,如何创造确定刀具半径补偿值的条件;其次是在铣削高精度槽时,有哪些好的加工方法;最后是要认真思考影响装夹定位误差的因素有哪些,怎么样减小装夹定位误差及怎样创造减小装夹定位误差的条件。

通过加工组装该曲线槽转向机构,提高了技术人员应对综合件的实践能力,同是也提高了处理技术问题的能力,扩大了加工工艺和方法的思路。