中吨位起重机底盘产线生产布局分析与改善方案

2019-03-13李天阳罗建强顾刘栋

李天阳 罗建强 顾刘栋

摘 要:制造企业生产线布局是否合理将直接影响企业生产运作效率的提升与企业运行成本的削减,针对业已成型的传统生产线布局,如何利用精益思想改善现有布局成为当前诸多成功制造企业实践的主流方向。以某公司为例,描述X公司中吨位起重机底盘生产线平衡率低、物料线边流动不畅、现场管理困难等的现状,将上述问题归结于生产线布局的不合理,挖掘不合理生产线布局存在的深层次问题;利用3P精益布局思想与流程改进方法,对存在突出问题的第七工段进行布局与生产流程改善,使生产线平衡率由69.1%%提高到86.7%,生产流程总时间由5 315s缩短至4 344s,缩短了18.3%,节拍时间由1 913s缩短至1 252s,缩短了34.6%。

关键词:底盘生产线;3P;精益布局;生产线平衡;流程改善

中图分类号:C931 文献标志码:A 文章编号:1673-291X(2019)03-0043-05

一、项目背景

1.企业简介。某公司是一家集工程机械开发、制造与出口为一体的大型重工制造业企业,主要生产工程起重机械、高空消防设备、建筑机械、液压件、工程机械专用底盘、驱动桥、回转支承、齿轮泵、工程轮胎等工程机械主机和基础零部件产品。起重机底盘生产流程长,装配过程复杂,随着X公司生产规模的不断扩大,原有厂房不断添加各类新生产设备,现场布局原有规划的合理性被打破,造成生产瓶颈与现场管理问题。一方面,物料暂存位置距离操作工位较远,人员搬运物料行走距离普遍超过80米,频繁出现无效走动与无效搬运,物料通道无人管理,生产线常因缺料或等待行车而出现短暂停产;另一方面,每天上午8:00—9:30供应商集中送货时间往往出现物料运输拥堵问题,物料堆积在线边空间与行车轨道上,造成物流系统瘫痪,并导致平均每周8.4次的频繁停产,同时带来WIP积压、物料齐套率低、现场管理成本高昂等连带问题,优化生产线布局,改善生产现场情况变得刻不容缓。

2.生产准备过程相关理论研究现状。生产准备过程(3P,Production,Preparation,Process)是指产品正式投入批量生产之前所进行的各种面向生产的技术准备工作,包括产品设计、工艺设计、工艺安排、标准化工作,组织生产线、调整与组建劳动组织、新产品试制与鉴定等[1]。美国联合技术公司(UTC,United Technologies Corporation)根据美国学者施恩伯于1986年提出的“世界级制造”(World Class Manufacturing)的概念[2]而开发的“获得竞争优势”运营管理系统(ACE,Achieve Competitive Excellence)[3]成为3P工具大规模应用的开端,此后国内外众多学者都对3P工具的应用产生了浓厚的兴趣。如,陈玲利用3P工具设计了开利公司生产过程的一系列标准化方案[4];李丹运用3P精益理念及精益工具构建了飞机整流罩装配单件流产线等[5]。但应用3P工具对老生产线进行持续改进的优化问题,国内学者仍较少关注。

本文旨在运用3P精益布局思想,对X公司的中吨位起重机底盘生产线进行改进,改善操作过程中的人机工程性能,优化操作流程与物料搬运,缩短生产线的节拍,充分利用装配生产线空间,从而有效改善新系统中的缺陷,减少生产过程中的七大浪费,使得生产线的效率得到提高,并根据优化方案编制标准工作手册,达到生产流程的持续改进[6]。实际操作过程中,3P精益生产工作法可简单概括为五个基本步骤:定义3P目的、初步发掘新方案、方案决策、模拟操作、优选方案。

二、起重机底盘生产线现状

1.产线布局现状。X公司中吨位起重机底盘装配生产线共分为12个工段,主要生產产品有7个系列,包括XZ50K系列、XZ70K系列、XZ35K5、XZ25K5、XZ40K系列、XZ65K、XZ60K等产品或产品群,其中以XZ50K系列产量最大,产量占比为50.5%,且工艺流程具有代表性,因此以XZ50K的装配流程作为研究对象。产线布局主要存在三方面问题:首先,物料未经缓冲阶段直送生产现场,造成物料齐套率无提前预警、配套质量不可控、WIP不可控、生产环境污染等问题;其次,发动机分装离线,现场WIP库存数量多,物流配送距离远,导致工作人员长距离无效搬运;最后,仓库与生产现场缺少衔接,仓库管理人员只负责发货至产线入口,由现场服务人员与供应商服务人员共同负责送货,人员进出混乱,现场管理松散。其中,第七工段耗时较长,价值创造效率低下,为主要瓶颈工段。因此,本文选取第七工段作为主要测量对象与改进实施对象。

2.工段布局现状。第七工段现场布局可分为两个主要加工部分,共46个步骤,主要操作人员共4人,实行并列工作模式,单件平均总操作时间为5 315s。单件生产节拍按照生产时间最长的瓶颈工位第四工位所用时间1 913s计算,则根据生产线平衡率计算公式可知:

由此可得,第七工段生产线平衡率为69.1%,生产线平衡率较低。

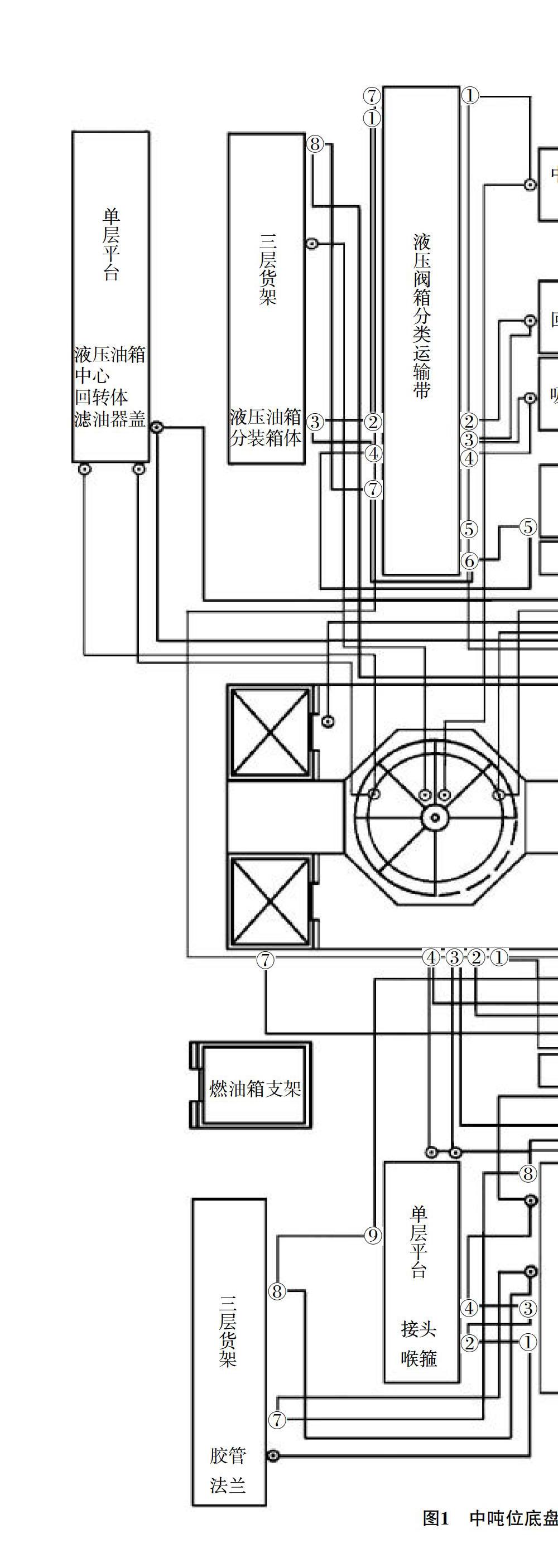

3.布局问题分析。对第七工段进行现场勘察,安排两名统计人员对工位现场4名操作人员的走动与工作流程进行统计,并以流线图表示出来(见下页图1)。第一,物料配盘与增值线间距离远,人员搬运物料或拿取工具时走动距离长,路线彼此交叉,造成人员相互等待;第二,物料和工具没有做到定置管理,物料按照进场时间顺序依次堆放,工具按照习惯或物料位置随手放置,人员花费更多时间寻找物料与工具;第三,物流布局未考虑进料口,物料进出口位置相同,产生进出料额外等待时间;最后,物料托盘、零件托盘与装配工具架均不可移动,人员拿取物料与工具不便。

三、改进目标与方案实施

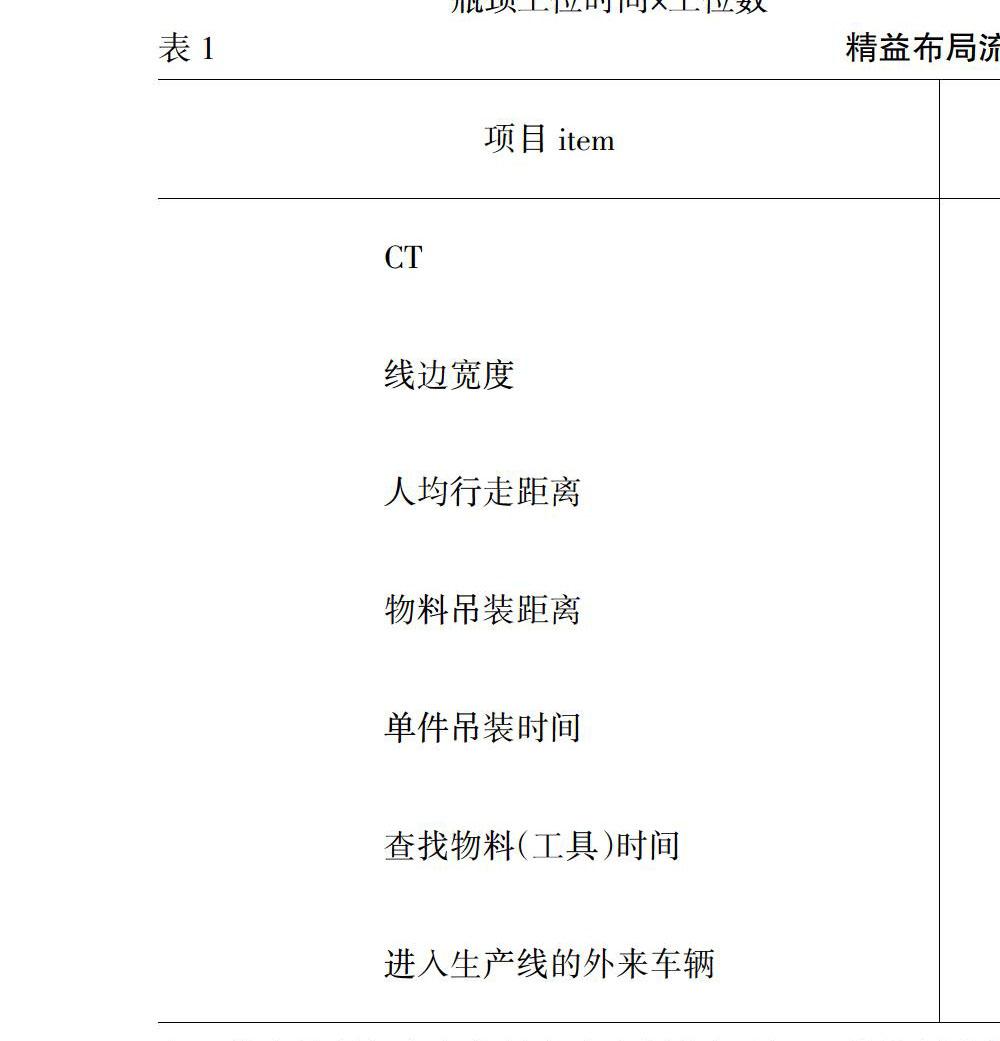

1.改进KPI目标。以3P精益布局思想综合考虑以上问题,同时兼顾改善效果,致力于产生变化率大于30%的突破性改善,由此可提出面向中吨位起重机生产线第七工位布局设计的针对性改进目标。经过前期基础数据统计分析后,将CT、线边宽度、人均吊装距离、吊装时间、查找物料及工具的时间、进入生产线的外来车辆数量作为KPI指标,并预计其改进目标和变化率(见表1)。

2.编制工位PFEP清单。企业往往由于大规模生产与大批量零部件供应的影响而不能做到对生产过程的准确控制,由此带来物料损失与物料齐套率低等问题。工位物料清单PFEP(plan for every part)是规划零部件生产线物流信息的规范性文件,其旨在对生产过程中的每一个零件进行详细计划,关注物料的时间变化和物料控制,改善了传统物料清单无法描述物料随时间变化过程的缺陷[7]。完整的PFEP清单描述了零部件的图号、单台定额、零件功能描述、适用产品、物料ABC分类、到货包装、线边包装、消耗速度、到货方式、到货频率、配送方式、投料路线、投料设备、线边地址与存储地址等15个属性。3P精益布局可利用PFEP对物料进场、暂存与流动进行精确定位,以XZ50K产品在01工位的PFEP清单为例。

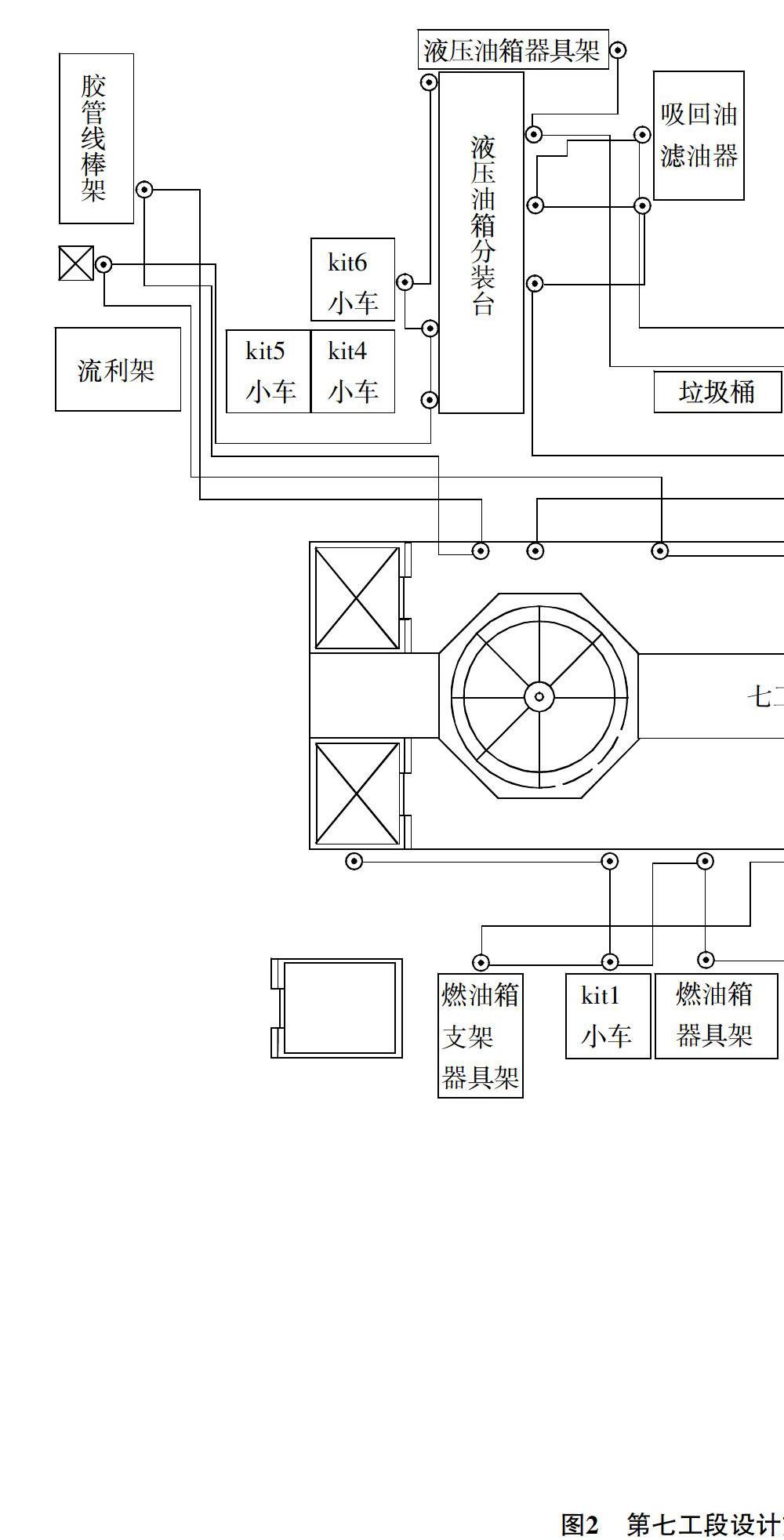

3.精益布局方案设计。综合KPI与PFEP,并结合生产线工艺流程顺序进行综合分析,对生产线进行设计,并绘制设计方案模拟流线图(见图2),新方案在原有基础上进行了如下调整:一是尽可能通过单件流缩短生产节拍;二是分装线靠近总装线,优先选用单元线,慎用动力流水线;三是尽可能使用副线来降低主线的长度,不稳定的支线接入要建立标准缓冲程序,杜绝物料无缓冲直送;四是所有物料裸件上线,不允许包装出现在生产线上,杜绝线边空间杂物堆积;五是所有物料暂存区靠近增值线,尽量使得操作人员可直视所有物料,使用可分解的线棒装置存储物料;六是标记操作中心位置,并据此来设计线边物料的直送区域与暂存区域;七是使用可移动的工具小车存放工具,并对所有工具进行定置管理,避免人员寻找工具;八是上线前确定物料齐套率,现场对产品物料清单进行可视化表述。

4.方案实施。根据方案流程,将优化方案逐步进行展开,明确具体问题,并划分责任单位。同时,将布局改善问题划分为归责到人的具体方案,包括立即执行方案、短期执行方案与长期执行方案,进行改善新闻报的编制,以第七工段01工位为例。

四、效益分析与长期改善

根据以上布局具体方案及改善新闻报落实情况,在三个月后再次对中吨位起重机底盘生产线第七工段进行调查,并绘生产流程图。由此可看出,流程总时间由5 315s缩短至4 344s,缩短18.3%;节拍时间由1 913s缩短至1 252s,缩短34.6%。可以计算出改善后生产线平衡率:

改进后生产线平衡率达到86.7%,同比提高17.2%。

将主要KPI指标改善情况与改善目标进行对比,列出KPI改善情况对照表(见表2),可看出主要KPI改善值指标合计已达到预期目标。

五、结语

本文以某公司为例,利用3P精益布局思想与流程改进方法,对某公司中吨位起重机底盘生产线存在突出问题的第七工段进行布局与生产流程改善,针对性地解决了其生产线平衡率低,生产线布局不合理,物料线边流动不畅,现场管理困难等问题。具体实践包括:

1.通过对线边物料存放与工具存放进行定置管理,有效解决了物料质量与齐套率问题,缩短了瓶颈工位的生产时间,使生产线平衡率由69.1%提高到86.7%。

2.通过发动机分装挂靠线边的布局改善,缩短人均行走距离与物流运转线路,使得流程总时间由5 315s缩短至4 344s,缩短18.3%。

3.通过对瓶颈工位的集中改善,缩短人员寻找物料与工具的时间,降低作业交叉率,减少人员动作浪费,使得节拍时间由1 913s缩短至1 252s,缩短34.6%。

此项目基于3P精益思想的布局改进与流程改进,有效提升了该工段的生产线效率与平衡率,并由此揭示了基于3P的有效布局对企业生产过程的重要意义,对3P精益生产思想在企业中的应用起到了一定的倡导作用。

参考文献:

[1] 袁泉.CAF公司精益生产体系中的工位过程控制[D].重庆:重庆大学,2005.

[2] 陈绍文.“世界级制造”及其与精益的关系[J].CAD/CAM与制造业信息化,2004,(10):18-23.

[3] 张英焘.基于顾客满意度的快速电梯顾客服务质量研究[D].北京:电子科技大学,2013.

[4] 陈玲.“3P”工具在开利公司构建新生产线中的应用研究[D].上海:复旦大学,2013.

[5] 李丹.基于精益3P活动的飞机装配生产线布局方法研究[D].上海:上海交通大学,2014.

[6] 程攀.精益生产在QSY公司的应用研究[D].大连:大连理工大学,2016.

[7] 湯志添.W公司基于PFEP的物料补充策略研究[D].上海:上海交通大学,2012.