自动化码头岸边集装箱起重机双吊具作业工艺

2019-03-13

上海国际港务(集团)股份有限公司尚东集装箱码头分公司

1 引言

随着集装箱船舶的大型化发展,单船运输及装卸量增大,集装箱码头吞吐量提升,对码头的装卸生产效率提出了越来越高的要求。传统单吊具工艺的岸边集装箱起重机(以下简称桥吊)装卸能力难以满足码头实际需求[1],桥吊双吊具作业工艺受到越来越高的关注。双吊具桥吊的出现,对于箱形组合的实用性及相同作业循环下作业箱量的提升,明显优于单吊具工艺,在国内外码头已得到广泛的应用。

作为全球规模最大的自动化码头,洋山深水港四期自动化码头与传统集装箱码头设计不同,采用全新的码头布局及作业工艺,堆场箱区与码头岸线垂直,以轨道吊为作业堆场作业机械,自动导引车(AGV)为运输车辆,桥吊则采用结构新颖的双小车桥吊作为岸边机械。目前,13台具备双吊具作业工艺的桥吊也已投入实际生产,并已实现自动化的双吊具作业工艺。

2 洋山深水港四期自动化码头系统及设备概述

2.1 洋山深水港四期自动化码头系统

系统架构由TOS(Tape Operating System,生产管理系统)和ECS(Equipment Control System,设备控制系统)组成。其中,设备控制系统又分为QCMS(Query-side Container Crane Management System,桥吊管理系统)、ACCS (Automatic Crane Control System,自动化桥吊控制系统)以及PLC控制系统,每台桥吊都有独立的设备控制系统。在信息流的传输方面,TOS和QCMS是以数据库的事件交互形式进行信息的传递,并在已设定的系统交互逻辑下,桥吊的每一个动作都是TOS与QCMS之间系统数据交互的体现。根据作业计划编排后的作业任务,TOS会生成相应的桥吊作业指令,其中包括目标抓放箱位置、桥吊作业工艺、桥吊吊具模式以及桥吊吊具尺寸,这些都是指令信息的必要条件。QCMS根据这些信息进行任务的解析,并执行任务。QCMS与ACCS之间通过OPC传输协议,对数据信息以OPC的数据点的形式进行传递,对每一步既定的动作,都将其标准化为OPC的传输点,并在OPC各个数据点的信息传递中执行自动化指令的每一个步骤。ACCS与底层PLC控制系统之间,则是由PROFINET协议进行传输。整个自动化码头的桥吊控制系统架构见图1。

图1 桥吊控制系统架构

2.2 洋山深水港四期自动化码头桥吊设备

洋山深水港四期桥吊整体结构与传统桥吊区别较明显,作业小车分为主小车和门架小车2套独立机构,桥吊后鞍梁处设置了作业中转平台(以下简称平台)。作为桥吊自动化运行的技术实现,在桥吊上采用了小车TDS( Target Detection System,目标检测系统)、SDS(Spreader Detection System,吊具检测系统)以及吊具自动防摇、自动防扭、自动定位等相关技术。主小车主要负责对船侧以及平台的作业,桥吊远程操作员只需在船侧的抓放箱过程进行人工操作。门架小车负责对平台以及AGV的作业,全流程自动完成无需人工介入。同时,在门架小车发生故障等情况下,允许启用主小车“单小车模式”的方式继续作业。自动化双小车桥吊结构见图2。

2.3 洋山深水港四期自动化码头桥吊双吊具设备

洋山深水港四期的桥吊包含2种起升配置的桥吊,分别是双起升桥吊(2套起升机构,独立驱动)和单起升桥吊(RAM剪式上架)。双起升上架及吊具分为海陆侧2部分,布置方式相同;单起升设备由2套独立的吊具上架组成,通过上架的滑轮位移来实现从单双吊具模式的模式切换。

图2 自动化双小车桥吊结构图

(1)双起升桥吊双吊具结构(见图3)。双起升桥吊双吊具设备由2套独立的起升系统组合而成,每套起升系统都有单独的起升机构、钢丝绳缠绕系统、吊具上架。吊具上架之间通过特殊装置连接,实现双吊具同时作业,可以作平行分离、前后高低错位等8 种动作[2]。这样的设计降低了因单套起升机构故障而导致整部桥吊停止作业的风险,同时由于双起升桥吊核定载荷大,适用于货物重量过大的大件作业。

图3 双起升桥吊双吊具机构

(2)单起升桥吊双吊具结构(见图4)。单起升桥吊双吊具设备采用的是双40 ft吊具上架系统,由2个独立的吊具上架组成,在双吊具模式下,每个吊具上架固定1对滑轮;单吊具模式下,2对滑轮都固定在1个吊具上架下。通过上架的滑轮位移来实现从单吊具模式到双吊具模式的切换。不论是在哪种模式下,吊具和上架之间不需重新连接,可以有效减少切换的时间,并实现自动化切换。

图4 单起升桥吊双吊具机构

3 双吊具工艺实现方式

3.1 双吊具工艺流程定义与实现

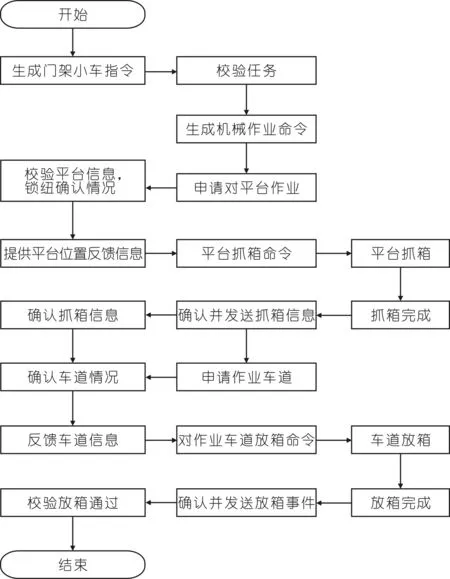

以卸船作业为例,集装箱由主小车卸至平台后,待工人拆装锁钮作业以及系统的OCR功能识别确认后,门架小车完成从平台到AGV的余下作业。双吊具系统模块通过对船型结构以及船图信息的识别判断,安排双吊具作业工艺。在发送双吊具任务后, TOS自动生成双吊具作业工艺的桥吊作业任务, ECS根据任务内容生成相应的机械作业指令。TOS与ECS之间定义接口及字段后采用事件交互的方式交互,且装卸船工况略不相同。在过程中监控主小车、平台及门架小车,保证作业效率,避免主小车等待。整个信息流转交互过程准确、高效、稳定。双吊具卸船主小车信息流程见图5。

图5 双吊具卸船主小车信息流程

双吊具卸船门架小车信息流程见图6。

图6 双吊具卸船门架小车信息流程

3.2 平台管控及中转平台放箱工艺

在正常作业流程中,无论是装还是卸,集装箱须经过中转平台进行拆装锁钮作业以及OCR信息确认。因此,合理调度主小车和门架小车对平台的作业时机,可大大减少桥吊和AGV的等待时间,有效提升桥吊装卸的作业效率。综合考虑各类箱型以及工况后,在程序上制定了一系列优化条件。

3.2.1 单吊具模式主要规则

(1)主小车对平台的抓放箱申请优先允许,门架未占用平台。

(2)门架占用平台或只有单个空台座、平台需要拆装锁钮,主小车不允许进入平台,至中转平台海侧安全位置等待。

(3)主小车占用平台或只有单个空台座、平台需要拆装锁钮,门架小车不允许进入平台,至中转平台陆侧安全位置等待。

(4)主小车重载,门架占用平台或只有单空台座、平台需要拆装锁钮,小车运行至中转平台海侧安全位置等待。

3.2.2 双吊具模式主要规则

(1)主小车双吊具模式平台放箱,海陆侧平台必须双空。

(2)主小车双吊具模式平台抓箱,海陆侧吊具必须双空。

(3)主小车双吊具模式单吊具作业,平台抓放箱,海侧吊具抓放海侧平台,陆侧吊具抓放陆侧平台。

(4)其他同单吊具规则。

3.3 指令发送层面与单机设备执行的操作方式

桥吊双吊具工艺的指令发送和设备操作遵循流程的设定。任务生成之后,设备层面的操作方式改变,即从本地控制转变为远程控制,远程操作员通过CCTV实时画面及设备人机交互界面进行实际操作。

3.3.1 双吊具作业指令发送流程

(1)系统自动生产任务或人工通过船舶监控界面发送任务。

(2)若人工发送,可选择目标贝位后,安排作业工艺(需在安排工艺时注意高平箱积载、奇偶数作业列等情况)。

(3)生成后的船图箱图标系统会标记出圆形标记,为双吊具作业工艺,即可安排作业工艺并发送任务。

(4)桥吊远程操作台收到指令后,设备交互界面提示远程操作员切换双吊具模式,即可进行实际作业。

3.3.2 双吊具作业设备操作过程

(1)小车位置移动至轨内或后大梁,主小车吊具收缩至20 ft;吊具起升至设定高度(30~35 m),并确认吊具防摇功能是否开启。

(2)人机交互界面切换至“吊具操作界面”,点击界面“吊具上架操作”按键,进入相关页面。

(3)在“吊具上架操作” 界面中点击“自动运行至吊具切换框”。

(4)在“吊具上架操作” 界面中点击Ram上架单、双自动切换。

(5)进入自动切换后,主小车位置在单吊具中心位置与双吊具中心位置之间切换,小车移动速度小于2%,移动时间约为20 s,待该键常暗后,即已完成单、双吊具切换。

(6)完成切换后,远程操作员确认设备监控页面与人机交互界面信息及双吊具信号是否正常。

4 洋山深水港四期自动化码头桥吊双吊具可支持工况

双吊具可支持的工况如下:

(1)海陆侧等高作业。海陆侧吊具在抓放2个相同高度的集装箱,进行装卸船作业。

(2)海陆侧高低箱作业。海陆侧任一吊具抓放2个不同高度的集装箱(如2.9 m和2.6 m两个集装箱)。

(3)双吊具模式单吊作业。在设备允许海陆侧高低差范围内,双吊具模式,仅用海侧或陆侧吊具抓放一个集装箱,另一吊具在作业工作中处于空载状态。可切换任一吊具的开闭锁选择。

目前自动化码头的双小车桥吊可支持多种不同箱形组合及双吊具模式单侧作业,箱形组合见表1。

表1 双吊具作业箱形组合

5 结语

洋山深水港四期自动化码头的双吊具作业工艺经过一年多的系统开发、设备调试及现场实际使用,可实现系统程序交互,机械设备功能稳定,操作技能稳步提升。双吊具工艺使用以来,累计完成2万UNIT,效率提升50%以上,充分证明了双吊具作业在提升自动化码头作业效率的作用。