铁路球型调高支座的设计与试验研究

2019-03-13曾永平杨国静刘海亮

曾永平 杨国静 刘海亮

(1.中铁二院工程集团有限责任公司, 成都 610031;2.成都市新筑路桥机械股份有限公司, 成都 610031)

近年来,中国高速铁路迅猛发展,京津、武广、郑西、沪宁、沪杭、京沪等无砟高速铁路相继开通运营,且桥梁在线路中所占比例较高。为确保高速铁路行车安全性和旅客舒适性,TB 10002-2017《铁路桥涵设计规范》[1]明确要求桥梁结构须具有较高的平顺度。然而,受温度、收缩徐变和基础不均匀沉降等因素影响,处于自然界中的桥梁结构不可避免地会发生沉降变化,若不采取措施,桥梁上部结构扭曲,出现支座脱空,梁体内力重新分布,直接影响到列车动力效应,进而影响旅客乘坐舒适性和安全性。

当前铁路客运专线大量应用了无砟轨道技术,无砟轨道扣件的调高量有限,仅为毫米级。为解决下部结构的不均匀沉降变化,工程上常采用高度可调整支座。本文在对已有成果对比分析的基础上,结合实际工程需求,研发了一种新型楔形板调高支座,该支座构造简单,可实现高度的无级调整,对确保列车运行的舒适性与安全性、减少桥梁与轨道结构次内力有着重要意义。

1 调高方案分析

目前支座常用的调高方式有液压调高、螺旋机械调高和楔形板调高[2]。针对3种方案的优缺点,本文进行了详细的分析对比。

(1)液压调高方案[3-4]

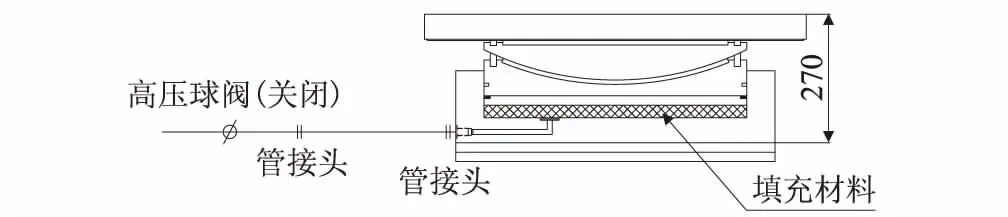

液压调高方案是近几年已经成功在客运专线上应用的新型调高技术。该调高方案是通过在外部设置一压力泵与支座内部管道连接,用高压将特殊填充材料注射到支座内部盆腔,将嵌入底盆的盆塞(底座)顶升,填充材料在常温下就可在盆腔内固化成为支座的一承载部件,以此来实现支座的高度调节。方案示意如图1所示。

图1 液压填充调高方案(mm)

该方案优点为:①支座本身可作为顶升元件,高度调节幅度较大;②结构紧凑,所需操作空间小,顶升力可控。其缺点为:①可能发生液体泄漏现象,影响支座的耐久性;②只能进行调高而不能进行调低;③填充材料需要一定时间固化;④调节次数有限;⑤支座后期更换不方便。

(2)螺旋机械调高方案

螺旋机械调高是支座内部加工出内外螺纹,依靠螺纹的旋合来进行支座的调高或调低。其缺点是支座调高后,所受竖向力由螺纹部分承担,故对螺纹强度要求较高,同时由于螺纹间存在间隙,在长期交变荷载的作用下,易产生疲劳问题。因此,螺旋机械调高不能用于承载力大的支座,且须保证螺纹不会锈蚀,调高难度巨大,结构如图2所示。

图2 螺旋机械调高方案

(3)楔形板调高[5]

楔形板调高通过将下支座板制作成两块互相配合的楔形面,在一定压力状态下通过外力拉动或推动楔形板运动,在达到理想状态时再锁定调节螺母,从而达到对整个支座的调高或调低要求,结构如图3所示。

图3 楔形板调高方案(mm)

楔形板调高方案的优势在于:①楔形板调高方案既可调高又可调低,原理简单,方便可行;②更换支座容易,只需对楔形板卸载调低即可;③配合液压千斤顶可实现支座反力的测定;④可精确测定调高量,精度可达0.1 mm。

通过3种调高方案的比较可知,楔形板调高方案更适于铁路桥梁结构,不论是创新性还是实用性方面,都是铁路桥梁球型调高支座的最佳调高方案。

2 球型调高支座的构造及工作原理

2.1 球型调高支座的构造

球型调高支座结构主要是在普通8360、8361铁路桥梁球型支座基础上,增加了楔形调整面,并设置了调整构件,形成无级调高。

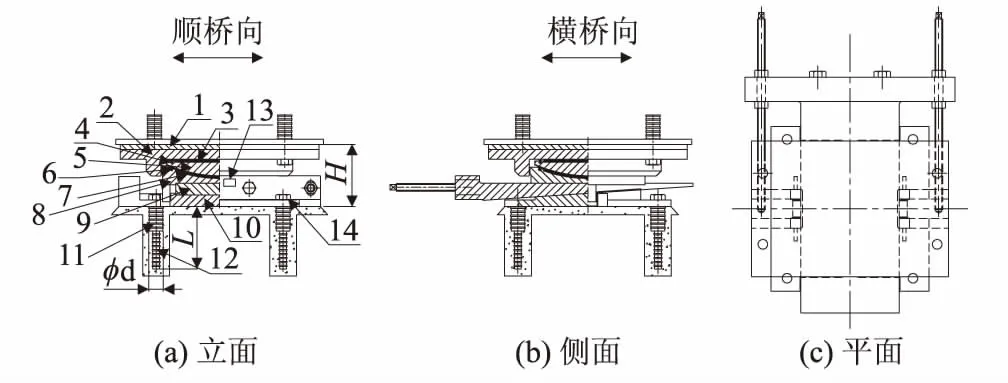

它主要由上支座板、球冠衬板、下支座板、楔形调整板、底座板、不锈钢滑板、竖向承压滑板等部分组成,同时还包括锚固连接结构和密封防尘装置等配套构件,其构造如图4所示。

1.调高钢板; 2.上支座板; 3.平面滑板; 4.密封圈Ⅰ; 5.球冠衬板; 6.密封圈Ⅰ; 7.球面滑板; 8.下支座板; 9.楔形板组件; 10.底板; 11.套筒; 12.锚栓; 13.铭牌; 14.螺栓图4 铁路桥梁简支梁固定球型调高支座结构示意图

按结构分为固定支座(GD)、纵向活动支座(ZX)、横向活动支座(HX)和多向活动支座(DX)4种基本型式。

2.2 球型调高支座的工作原理

(1)调高方式

下支座板平放在楔形块平面上,底板上设置有楔形面,楔形面与楔形块配合,形成楔形高度调整面。支座需进行高度微调时,拧紧或拧松调整螺杆,使得楔形块向支座内侧或外侧滑移而抬高或降低支座高度,达到支座高度微调的目的。同时,通过设置支座梁底调整垫板厚度尺寸,可增大支座的高度调整范围。

(2)纵、横向水平力的传递

下支座板下侧及底板侧面设置有竖向导向块,将支座横向水平力通过导向块传递给底板并扩散到混凝土中。

下支座板及底板纵桥向两侧均有凹槽,楔形块置于上下凹槽中,形成了纵向剪力键,从而将桥梁纵向水平力传递给底板并扩散到混凝土中。

(3) 楔形块锁止功能

楔形块斜度为1∶15,配合面静态摩擦系数0.15,动态摩擦系数0.075,均大于斜面斜度0.067,从而形成自锁,支座在受竖向力时楔形块不会滑动。同时楔形板组件中设置有螺旋锁止装置,支座在工作动载作用下,楔形块不会滑动。

3 球型调高支座的设计

3.1 滑板材料的选择

球型支座主体结构由钢构件和高分子滑板材料组成,钢构件按照设计要求进行防腐处理和正常的养护完全能够满足使用寿命要求,支座的使用寿命关键在于高分子滑板材料的承载应力和磨耗性能是否满足设计要求。

铁道行业标准TB/T 2330-2013《铁路桥梁球型支座》[6]中规定的滑板材料为聚四氟乙烯板或改性超高分子量聚乙烯板。通过对两种滑板材料的承载应力和磨耗性能进行专门的对比试验后,决定球型调高支座的滑板材料采用改性超高分子量聚乙烯滑板。该材料的设计容许应力是聚四氟乙烯的2倍,耐磨性能是聚四氟乙烯的5倍以上,满足了铁路动载相对较大以及高速铁路高耐磨的要求。

3.2 球面包覆不锈钢板结构设计

支座球冠衬板凸球面选择采用球面包覆不锈钢板,具有球面光洁度高,转动摩擦系数小等特点,且提高了支座的耐腐蚀能力,延长了支座的使用寿命。

3.3 双层密封防护结构设计

为确保支座外部防护结构耐久、可靠,本方案采用了“聚四氟乙烯涂覆玻璃布+不锈钢护罩”双层密封防护结构对支座进行保护。具体结构如图5所示。

图5 双层密封防护结构设计示意图

内层采用预压缩聚醚聚氨酯弹性体对滑动和转动摩擦副进行密封保护;外层采用低温性能优良的聚四氟乙烯涂覆布进行防护,并在调整螺栓杆上套有塑料软管,对螺杆进行有效防护。该构造具有耐高低温性能好,工作温度范围广(-70 ℃~+260 ℃),表面摩擦系数小,绝缘性好,抗粘性好,耐腐蚀性好等特点。

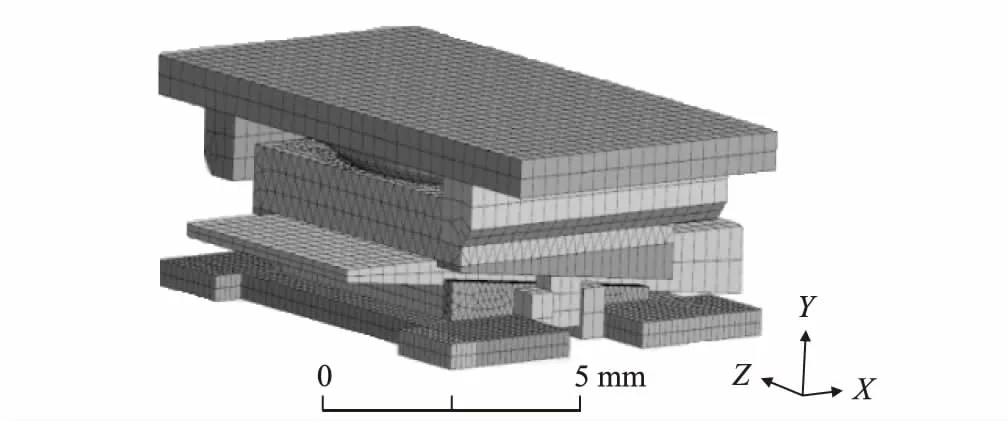

3.4 有限元模型验证

为了验证支座结构的设计,保证结构的可靠性和安全性,采用ANSYS有限元软件模拟仿真了支座各零部件的受力。所有部件均用实体单元建模,单元类型为二次四面体和二次六面体,模型如图6所示。

图6 支座模型图

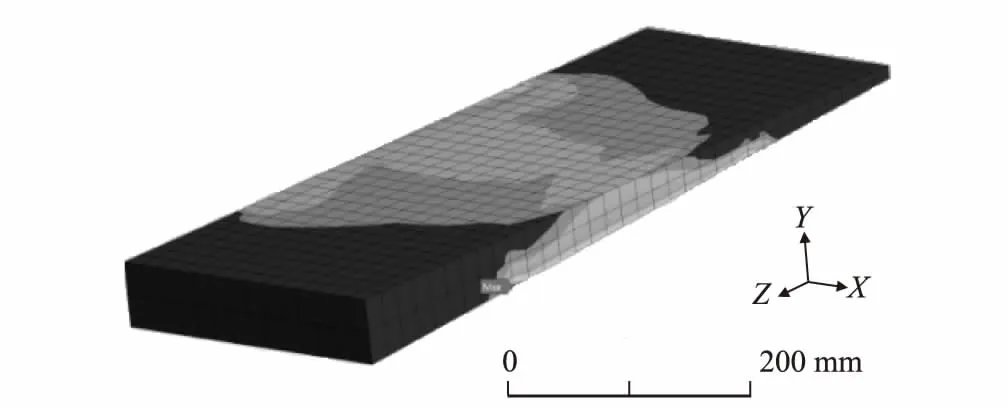

为模拟支座在实际工作中的受力状况,在支座上部设置高1.5 m,长8 m的梁体模型、下支座下部设置足够大小的实体模型模拟墩台进行荷载传递,在梁体上表面施加均布荷载。楔形块的等效应力图如图7所示。

图7 楔形块等效应力云图

支座各部件计算结果表明,支座总体受力状态良好,各主要钢部件最大等效应力均不超过 200 MPa,2个聚四氟乙烯滑板部件最大等效应力均处于安全应力值范围,进一步保证了支座的安全可靠性。

4 球型调高支座的调高试验研究

为了验证楔形板调高的可行性,开展了实体支座调高试验。试验采用50 t液压千斤顶,用来加载竖向力和顶推支座楔形板,并通过压力传感器测定支座反力,如图8所示。

图8 调高试验实物图

4.1 楔形板自锁功能测试

将测试支座调高至支座最大高度位置,先对支座按照50 t梯度阶段加载,每阶段加载完成后保持3 min,观察楔形板是否发生位移。楔形板与支座如发生相对位移,停止试验。如无相对位移,进行下一梯度阶段加载,至加载400 t后保持10 min,确定楔形板与支座无相对位移,然后卸载。试验结果表明,楔形板与支座无相对位移产生,自锁功能优良。

4.2 调高测试

安装50 t级压力传感器和液压千斤顶。使用液压千斤顶顶推楔形板,待支座反力达到1 t左右时保持1 min以消除间隙,间隙消除后继续顶推楔形板,记下一定推力作用下的支座反力。之后进行支座的调低,液压千斤顶拉出楔形板,记录楔形板滑动瞬间液压千斤顶的读数。试验结果表明,支座可实现高度的无级双向调整。支座调高时,水力推力为竖向力值的40%~46%。通过顶推试验确定系数比,可对支座的竖向力进行估算。

5 结束语

铁路球型调高支座在常规球型钢支座的基础上,实现了4大技术改进。

(1)支座摩擦副材料采用改性超高分子量聚乙烯,显著提高了设计容许应力和耐磨性能,满足了铁路动载相对较大以及高速铁路高耐磨的要求。

(2)支座采用了球冠衬板凸球面包覆不锈钢板,减小了转动摩擦因素,提高了球面耐磨层厚度和耐蚀能力,保证了支座的使用寿命。

(3)支座采用内外双层密封防护结构,确保了密封防护结构耐久、可靠。

(4)支座通过楔形块进行高度调整,实现了支座高度无级调高,且荷载及滑移时始终保持面接触,解决了调整面应力集中问题。

综上所述,该支座具有优良的技术性能,且即将应用于郑万高速铁路桥梁工程,可解决桥梁未来运营过程上产生的不均匀沉降等问题。