BIM技术在新白沙沱长江大桥钢梁架设中的应用

2019-03-13刘宏刚张海华甘一鸣

刘宏刚 张海华 甘一鸣

(中铁大桥局集团有限公司, 武汉 430000)

1 项目背景与工程概况

1.1 项目背景

新白沙沱长江大桥北部位于重庆市大渡口区跳磴镇境内,南跨长江后进入重庆市江津区珞璜镇境内,是渝黔铁路客车线和货车线引入重庆枢纽的重要过江通道,也是远期渝湘铁路的预留过江通道,如图1所示。上世纪50年代末建成的渝黔铁路既有白沙沱长江大桥距新桥上游100 m左右,由于运力不足且原设计通航水位较低,新桥建成后老桥将被拆除。

图1 渝黔铁路新白沙沱长江大桥地理位置与线路走向

渝黔铁路新白沙沱长江大桥建成通车后,重庆至贵阳客车平均旅行时间将由现在的10 h缩短至2 h以内,成为重庆至贵阳间高效便捷的铁路通道,并与兰渝、贵广铁路实现联网互通,对促进西南、西北地区经贸发展与人文交流具有重要意义。

1.2 工程概况

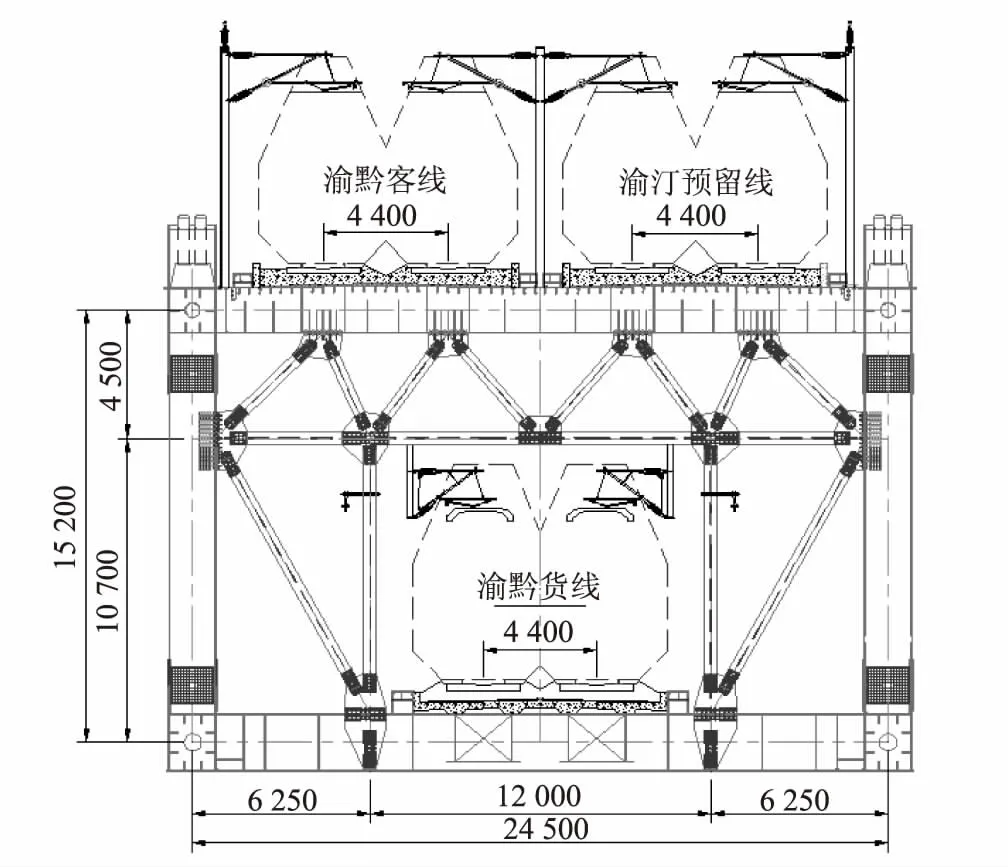

新白沙沱长江大桥全长5 320.334 m,其中6线合建部分 2 098.78 m。主桥孔跨布置为(81+162+432+162+81) m,设计为双塔双索面6线铁路钢桁梁斜拉桥(如图2所示),是世界上首座采用双层桥面布置的铁路斜拉桥(如图3所示)。其中上层为4线客运专线,包括渝黔铁路双线及预留渝湘铁路双线,设计速度200 km/h;下层为渝黔铁路货运双线,设计速度120 km/h。大桥主梁采用N型桁架,桁宽24.5 m,桁高15.2 m,节间长度13.5 m[1]。

图2 渝黔铁路新白沙沱长江效果图

图3 渝黔铁路新白沙沱长江大桥主梁双层桥面布置方案(mm)

新白沙沱长江大桥作为渝黔铁路控制性工程,是目前世界上跨度最大、荷载最重的铁路斜拉桥,也是中国铁路总公司批准立项的国内高速铁路建设中首批采用BIM技术进行设计和施工的特大型铁路桥梁试点项目之一。

2 大桥施工方案

2.1 施工环境

桥址区先后跨越重庆侧构造剥蚀丘陵地貌区、河流侵蚀地貌区、河流堆积地貌区(长江阶地)和贵阳侧构造剥蚀浅丘地貌区,地面高程180~270 m,相对高差约90 m,地形起伏较大,居民住宅和工厂等建筑物密集。贵阳侧主塔墩3号墩位于江中心,桥下河段通航繁忙,且处于“长江上游珍稀特有鱼类国家级自然保护区”的缓冲区,环保要求较高。大桥有多处跨越既有公路或铁路运输干线,其中重庆侧主塔墩2号墩边跨钢梁跨越3条既有线,如图4所示。整个施工过程中限制条件较多、地形复杂、交通不便,现场施工组织和管理难度较大。

图4 重庆侧边跨钢梁施工场地

2.2 施工方案

为满足环保要求,减少对长江水体及河床的扰动破坏和污染,主桥基础钻孔桩施工采用KTY及KPG系列大扭矩液压动力头旋转钻机[2]。配置泥浆分离器、泥浆运输船等设备对泥浆进行循环利用和环保处理。承台施工采用特大型双壁钢围堰进行封底止水和支撑围护,塔柱施工采用成熟的液压爬模及混凝土垂直泵送浇筑技术。

钢梁架设是该桥的施工难点,尽管采用了整体节点等先进的设计和加工技术,全桥钢梁吊装次数仍多达 1 428次,考虑钢梁上岸、存放等施工过程中的转运,钢梁累计吊装次数达 7 140次,吊装构件最大平面尺寸13.5 m×11 m,重量为70 t。钢桁梁结构复杂,工地连接为高强螺栓和焊接并用,制造及安装精度要求较高,架设难度大。经反复研究比选,确定了水路运输、码头吊机及浮吊配合运梁台车转运、专用提升站及全回转架梁吊机散拼安装的方案,并修建了相应的码头、栈桥、存梁平台等临时设施。

2.3 风险控制

受复杂施工环境和各种条件制约,大桥施工过程中存在诸多安全风险,既要保障长江航运和既有线运营安全,又要保证大桥的施工安全和工期目标,为系统地对大桥施工安全风险进行分析、识别、评价和有效控制,项目组进行了专项研究,提出了包括项目建设规模、气候环境、水文地质、地形地貌、桥位特征及施工工艺成熟度等桥梁整体风险评价指标,根据评价结果采取相应的风险控制技术。如:受既有线影响的施工便线的安全控制技术包括临近既有线的爆破施工的检查与安全防护、合理拟定施工便线过渡段施工方案及临近营业线路结构施工安全风险评估等[3]。

3 BIM实施

新白沙沱长江大桥地处艰险山区和长江天堑,施工场地受限,环境复杂,跨多条既有线,安全问题突出。每次要点只有2 h,工序必须紧凑,因此需采用BIM技术对每一工序步骤进行详细模拟,检验其可行性、安全性,以便科学制定工序流程和作业组织方式,确保施工过程安全、高效。

3.1 应用方向与应用点

为充分发挥BIM技术的优势,将技术难度最大、施工风险最高的重庆侧边跨钢梁架设方案研究及实施过程控制作为该桥BIM应用的重点,以保证钢梁架设安全、质量、效率、成本、环保等施工目标。具体应用内容如图5所示。

图5 钢梁架设施工中BIM应用点

其中,对主体结构设计BIM模型的处理主要是指将设计院提供的成桥状态的BIM模型按确定的施工方案进行必要的分节、分段或构件编组并赋予时间及状态属性,使其能够在后续应用中按不同工况模拟和呈现施工过程及状态,属于施工阶段BIM应用的前处理工作。

3.2 资源配置

3.2.1 人员配置

BIM研究团队由若干名技术骨干人员组成,分为3个小组:策划组、设计组、实施组。

策划组负责BIM应用的策划、督导、效果评估及应用价值研究。设计组负责采用BIM技术进行施工方案研究、计算分析、过程模拟、成果管理等。实施组负责方案实施、技术协调、监测监控及问题反馈等。

3.2.2 软件配置

为与设计模型对接,采用了Dassault V5系列BIM软件,软件配置如表1所示。

表1 BIM软件配置

3.2.3 硬件配置

CATIA等软件对运行环境要求较高,硬件配置如表2所示。

表2 BIM硬件配置

3.3 初步方案

重庆侧边跨钢梁须跨越3条既有铁路线,且部分钢梁侵入山体,陆上交通不具备进场条件,为解决钢梁运输难题,并保证列车运行和钢梁施工安全,提出了在支架上拼装钢梁,采用同步顶推技术完成跨线段钢梁架设的施工方案,施工方案总布置如图6所示。以减少跨线施工时间,降低安全风险[4]。

贵阳侧主塔墩位于长江主河槽内,钢梁架设拟采用对称悬臂拼装的方案,栈桥前端设置一座固定式提升站,在主塔墩施工期间通过水路运输将钢梁运至3号塔旁,由专用提升站将钢梁提升至施工平台上的运输台车,经栈桥运输至预拼场存放,后期钢梁架设时通过栈桥运输至主塔墩钢梁提升站下方,再由架梁吊机提升至桥面进行拼装架设。

图6 重庆侧边跨钢梁拼装与跨线施工方案总布置图(mm)

3.4 BIM建模与组装

建模是开展BIM应用的准备工作之一。由于大桥结构复杂,施工临时设施设备较多,除对主体结构模型按施工方案要求进行处理外,还需要完成各种临时设施及场地的建模(如图7所示)。利用软件模拟钢梁杆件等材料吊装、运输、存放等过程的空间需求,合理布置场地。这些模型由BIM团队根据分工完成各单体模型创建,再利用软件的装配功能按照统一的全局坐标系组装成一个整体(如图8所示)。由于模型精确地反映了结构尺寸及相对位置,能够全面地模拟各构件安装过程和干涉情况,消除各种设计缺陷和人为错误,对提高设计工作质量起到了重要作用。

图7 施工临时设施建模

图8 组装后的大桥主体结构、临时设施及场地布置

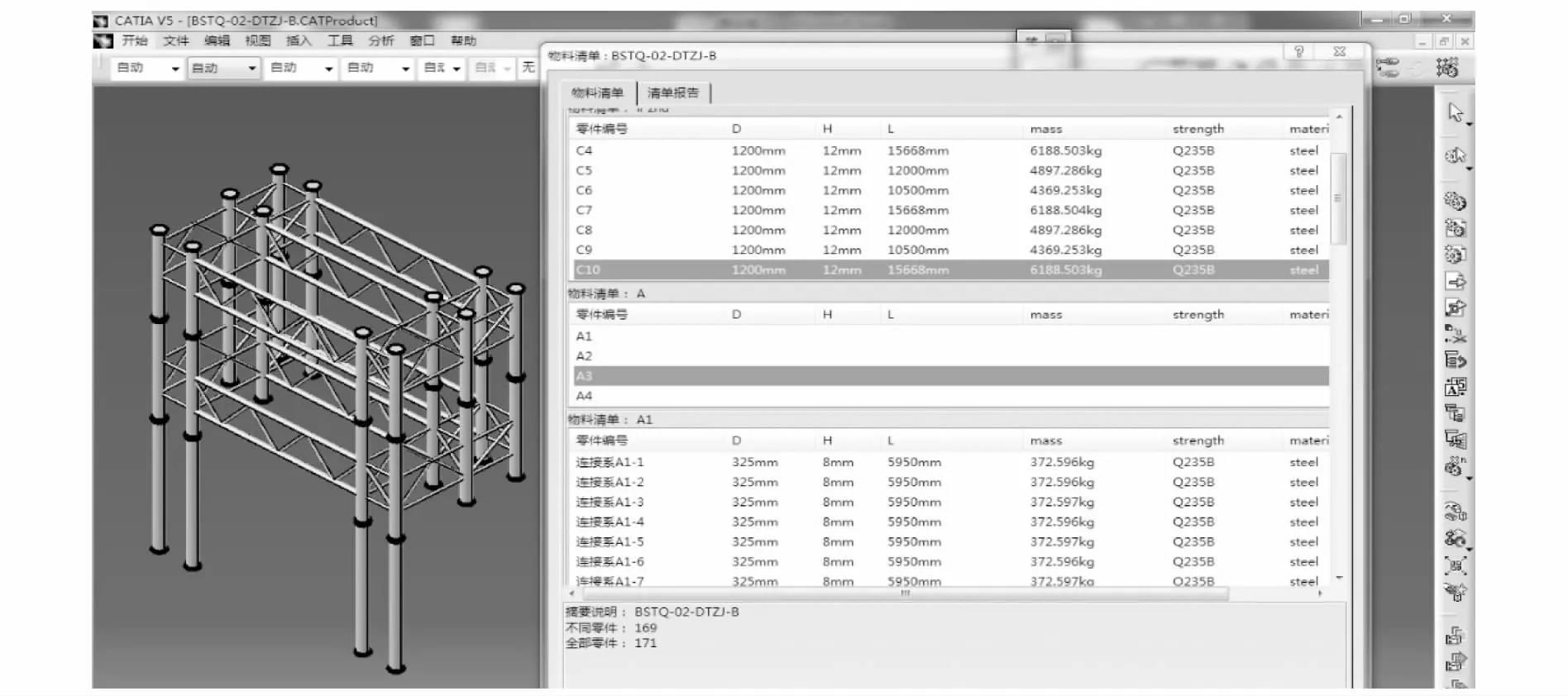

设计过程中采用CATIA的BOM表功能快速统计模型中各构件的材料数量,提高了统计效率,配合出图功能完成二维图纸设计,且可输出为EXCEL表格[5],便于对物资部门对材料的管理工作,为工程的材料采供和备料提供准确数据。材料统计与报表输出示例如图9所示。

3.5 方案模拟与优化

钢梁架设中涉及到大量的起重作业,这些作业大多在高空或水上进行,存在较大的安全风险,在吊装过程中需要考虑吊机的站位、吊臂长度与角度、工作幅度、空间关系与安全距离等因素,使用传统平面设计方法不能准确和全面地描述整个吊装方案。根据设备参数建立的施工机械模型以实现精确控制,通过定义模型的机构运动方式,能够模拟和验证钢梁吊装方案。

图9 材料统计与报表输出

施工过程的模拟主要在DELMIA仿真平台[6]中进行,通过对钢梁各构件和吊装单元赋予时间属性、定义运动轨迹和显示控制,能够生成连续的生长动画以表达主体结构的安装过程。

由于重庆侧边跨钢梁拼装与顶推交替进行,施工辅助设计较多、工序复杂,设计人员根据成桥状态下各段钢梁的最终位置推导出该段钢梁的拼装顺序,采用BIM技术对钢梁构件的存放、运输、吊装,以及吊机的运动轨迹、钢梁的顶推过程等进行了全面模拟,如图10所示。

图10 重庆侧边跨钢梁拼装与跨线顶推施工原始方案模拟

在最初的架设方案中,首先在3号墩主塔下横梁上拼装架梁吊机临时支架,然后拼装额定起重能力为70 t的360°全回转架梁吊机,再利用该吊机拼装首段钢梁,之后架梁吊机走行至钢梁上,拆除架梁吊机临时支架,再转身从栈桥上取梁架设其他节间钢梁。

经过DELMIA动态模拟发现,原设计方案中存在诸多影响钢梁架设安全及拼装效率的问题,如架梁吊机在取梁状态与拼装状态吊机扒杆变幅角度变化过大、起吊过程中架梁吊机扒杆无法旋转过主塔、无法拆除下横梁上的临时支架、360°全回转优势难以发挥、转杆件提升状态与顶推支架之间安全距离过小等问题。经过项目技术人员研究讨论决定对钢梁架设方案修改,并对修改后的方案进行重新模拟和优化处理,有效解决了安全隐患、提高了作业效率,并据此制定出详细的作业流程和施工步骤,保证了施工方案的顺利实施。优化后的2号主塔墩边跨钢梁架设方案如图11所示。

按照同样的流程,对贵阳侧3号主塔墩钢梁拼装与挂索过程进行模拟,并根据各工况的计算分析和模拟中发现的问题进行优化处理,钢梁架设过程如图12所示。

3.6 监测监控

为保证施工安全,大桥施工中采取了多种技术手段如全站仪、 传感器、摄像机等设备对钢梁线形、斜拉索应力状态、顶推千斤顶工作状况、人员分布情况等进行监测监控,并根据所处工况与设计时的计算分析数据实时对比,对异常情况及时进行处理,使整个钢梁架设过程顺利完成[7]。

图11 重庆侧边跨钢梁拼装与跨线顶推施工优化后方案模拟

图12 贵阳侧3号主塔墩钢梁双悬臂对称拼装施工模拟

以索力监测为例,在大桥施工的不同阶段其索力设计值不同,需随工程进展检测出索力的实际值并与设计计算值对比,发现异常须及时处理。本项目将拉索索力与杆件应力监测数据与BIM模型相集成,将索力传感器监测到的数据传输到BIM应用平台数据中,并通过图形平台实现数据可视化,为桥梁安全管理提供信息支持,发挥了重要作用。索力监测与数据处理如图13所示。

图13 索力监测与数据处理

4 结束语

该桥由于体量庞大、结构复杂、所处环境条件恶劣等原因,施工中面临着各种困难和挑战,通过实施BIM技术对施工过程和方案设计细节进行预先演练和分析,证明了施工方案的可行性,细化了作业流程和技术控制要点,确保了施工安全,特别是在跨线顶推施工过程中,必须在要点时间内完成顶推工作,BIM技术在优化施工方案、加强安全控制、提高作业效率等方面发挥了巨大作用。

施工过程中大量的高空和水上作业对所有参建人员都是一个严重考验,通过可视化交底对技术和劳务人员进行培训,使其充分理解各工序作业内容、技术要点,各自的责任分工、配合方式、安全注意事项等,消除了劳务人员在工作中的盲目性和恐惧心理,增强了其参与意识和责任意识,有效提高了工作效率并降低了安全风险。

尽管可视化设计与施工只是BIM应用的一个方面,但由于紧贴现场需求,仍然取得了较好的效果。与该项BIM应用同时实施的还有面向施工管理的4D BIM系统[8],其4D进度模拟及安全、质量、成本管理、物料跟踪等功能也在本项目进行了有益的探索。