2号催化裂化装置三级旋风分离器技术改造

2019-03-13杨家兵

杨家兵

(中国石油化工股份有限公司武汉分公司,湖北 武汉 430082)

1 项目改造背景

某2号催化裂化装置为高低并列式催化裂化装置,处理能力为1.00 Mt/a重油。装置1995年8月建成投产,2010年起,三旋性能开始出现波动,出口烟气激光粒度仪所得到的数据波动较大,烟气手工采样的样品中粒径小于10.00 μm的只占总颗粒体积的84.55%,未达到烟机入口粉尘粒度控制指标[D(V,90%)≤ 10.00 μm]的要求,最大颗粒粒径达到了18.58 μm,表明三旋出口烟气中含有大颗粒,分离能力明显下降;由此,2010~2011年间,烟气轮机(简称烟机)多次发生因催化剂结垢造成的烟机转子动叶片断裂、叶片顶部磨损等故障,导致被迫停机进行清垢和更换动叶片处理,严重影响了能量回收系统的正常运行。因此,需要对三旋进行改造,提高其分离性能,保证烟机的长周期安全运行。

2 原三级旋风分离单元主要结构及存在的问题

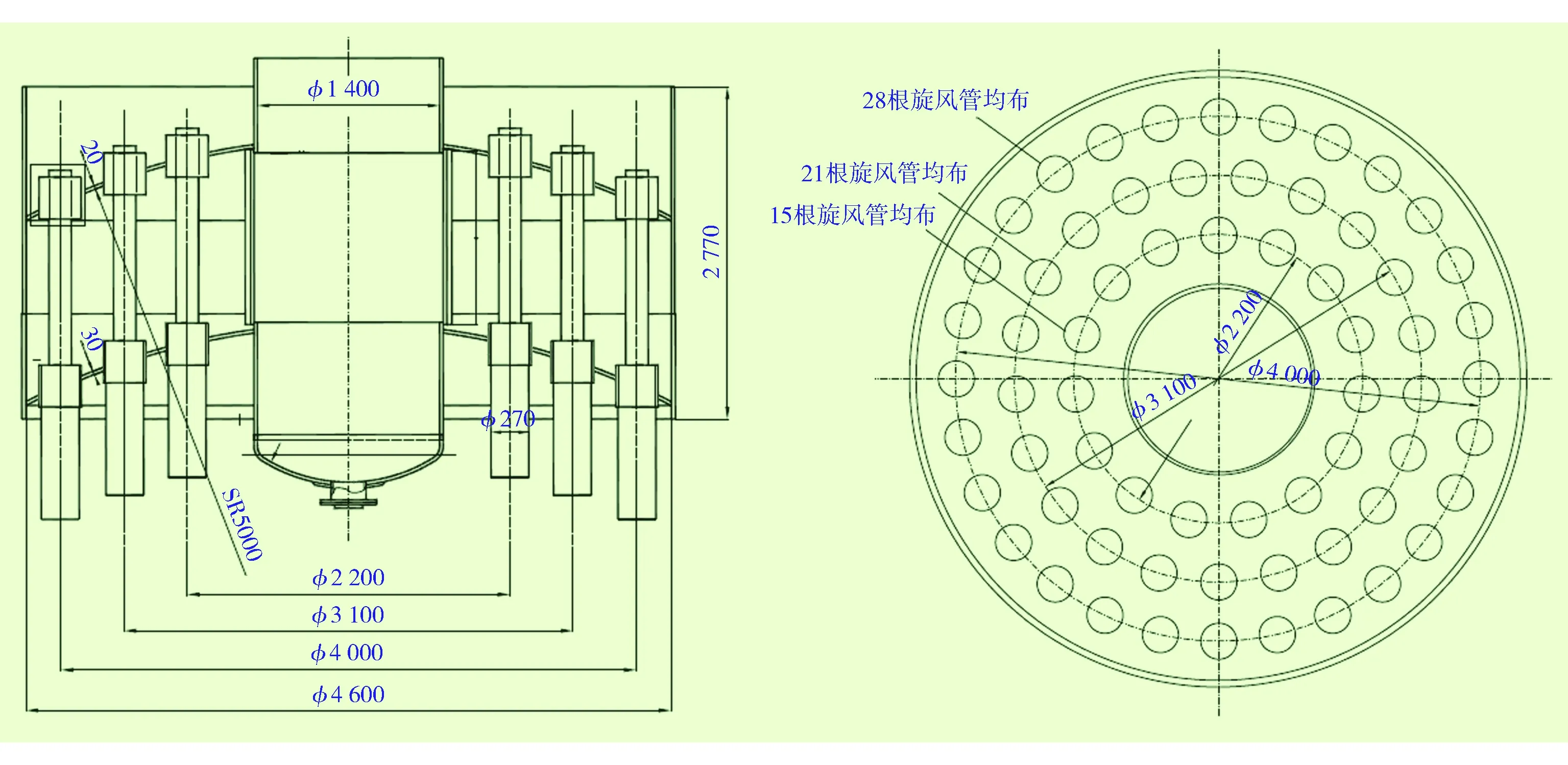

原三级旋风分离器单管采用VAS-250型旋风管,数量为64根,安装布管如图1 所示。因三旋在高温下长期运行,单管吊筒上、下隔板发生较大变形,导致单管旋分部件不对中、间隙不均匀,已经严重影响单管分离效率,需进行升级改造。

3 三旋改造方案

3.1 核心分离部件——导叶式旋风管

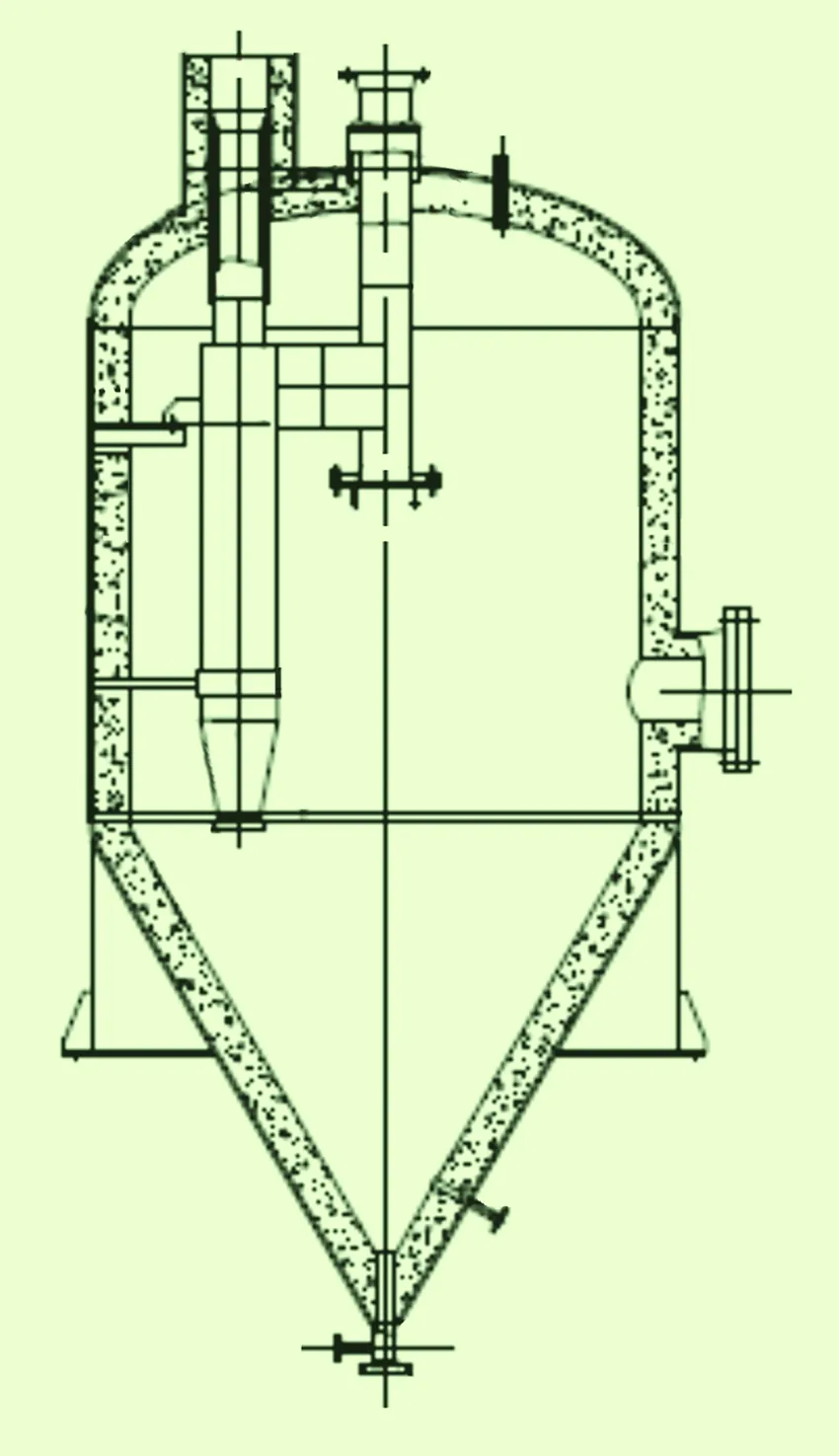

鉴于目前立管式三旋的分离性能已显著下降并对烟机的运行造成严重影响,故决定对其进行改造。本次改造三旋壳体利旧,分离元件改用由中国石油大学(华东)开发的导叶式旋风分离技术,其核心部件为PSC-300型导叶式旋风管。这种高效低阻型旋风管的结构形式如图2所示,其突出的性能优点是对10 μm以下的细颗粒分离能力强,能有效降低三旋出口细粉浓度,延缓烟机内催化剂结垢趋势,保证烟机长周期运行。

3.2 三旋工艺参数

三旋工艺参数见表1。

3.3 单管数量的确定

选用PSC-300型旋风管,其正常操作工况下额定处理量为3 000 m3/h,则:

三旋正常操作时所需要单管数量为:

选用35根PSC-300型旋风管,实际单管处理风量为3 027 m3/h,在此工况范围内,立管三旋分离性能应能够达到以下指标:

1) 三旋出口烟气催化剂含量不大于120 mg/m3;

2) 三旋出口烟气粉尘粒度中大于10 μm的颗粒体积百分比不大于1%;

图1 原立管式三旋内吊筒的结构与布管方式示意

图2 PSC-300型旋风管的结构形式表1 三旋工艺参数

参数正常操作值进入再生器主风量(总)(标准状态)/(m3·h-1)92 700再生器顶部压力P/MPa(表)0.230再生器顶部温度T/℃676烟风比k1.07再生器一、二旋总压降/kPa6.7催化进料G/(t·h-1)132催化剂单耗(自然跑损)(油)/(kg·t-1)0.76三旋进口压力P/kPa(表)220三旋进口温度T/℃680三旋压降/kPa9.0三旋进口总烟气量(正常操作工况下)/(m3·h-1)105 933.3临界喷嘴前温度T1/℃643临界喷嘴前压力P1/MPa(表)0.206临界喷嘴后温度T2/℃532临界喷嘴后压力P2/MPa(表)0.012临界喷嘴喉口直径d/mm65临界喷嘴管道直径Do/mm219

3) 三旋总压降不大于12 kPa,误差±10%。

3.4 三旋内吊筒整体结构设计

立管式三旋的内吊筒结构及布管方式如图3所示。由图3可见,该三旋共35根PSC-300型旋风管,其布置方式为φ3 000 mm的内圈排17根旋风管,φ3 800 mm的外圈排18根旋风管。为提高内吊筒在高温下的强度和稳定性,上隔板采用内压球面形封头,球面半径为SR4600 mm,厚度为25 mm; 下隔板采用标准碟形型封头,隔板厚度取25 mm。

3.5 内置式四旋的设计

原装置三旋的泄料系统中没有四旋,三旋分离下来的废剂直接排到废剂罐中,经重力沉降后收集起来,净化后的烟气经临界喷嘴进入主烟道。由于废剂罐的容积较小,从三旋进入的烟气携带的分离下来的催化剂细粉很容易逃逸,造成废剂罐中收不到细粉,从而增加了下游脱硫系统对粉尘处理的负荷。因此,本次改造需要增加四旋,使其既能顺利将细粉从三旋中排出到废剂罐中,又能够净化烟气,保护临界喷嘴后的下游设备。由于现场空间有限,常用的外置切流式四旋无法安装,因此,采用中国石油大学(华东)开发的内置式四旋,分离元件仍为导叶式旋风管,并把四旋单管直接放入废剂罐中,如图4所示。

图3 立管式三旋的内部结构及布管方式

图4 内置式四旋安装示意

四旋单管的处理气量由临界喷嘴的泄气量决定。可根据表1中操作参数,由式(1)计算得出。

(1)

式中:qm——流过临界喷嘴的质量流率,kg/s;

C——孔板型临界喷嘴的流量系数,取0.89;

γ——绝热系数,取1.4;

R——烟气的气体常数, J/(kg·K);

P1——临界喷嘴入口绝对压力,MPa;

T1——入口温度,K;

d——孔板喉部直径, m。

则四旋的处理量为:

(2)

式中:P3——废剂罐入口绝对压力,MPa;

T3——废剂罐入口温度,K;

ρm——烟气在临界喷嘴入口处的密度,

kg/m3。

上述参数取值如下:

R=287.64 J/(kg·K),P1=0.306 MPa,

T1=916 K,d=0.065 m,P3=0.316 MPa,

T3=925 K,ρm=1.10 kg/m3。

由式(1)和式(2)计算可得,四旋在操作工况下处理烟气量为:Qm=3 085 m3/h。因此,取1根PSC-300型旋风管即可满足四旋的分离要求。

4 三旋分离性能热态采样标定

本次三旋改造于2016年4月进行,10月烟机运行正常后,为考核三旋运行状态及分离性能,保证烟机长周期安全运行,中国石油大学(华东)技术人员对催化装置三旋出口烟气含尘量进行了热态采样标定。

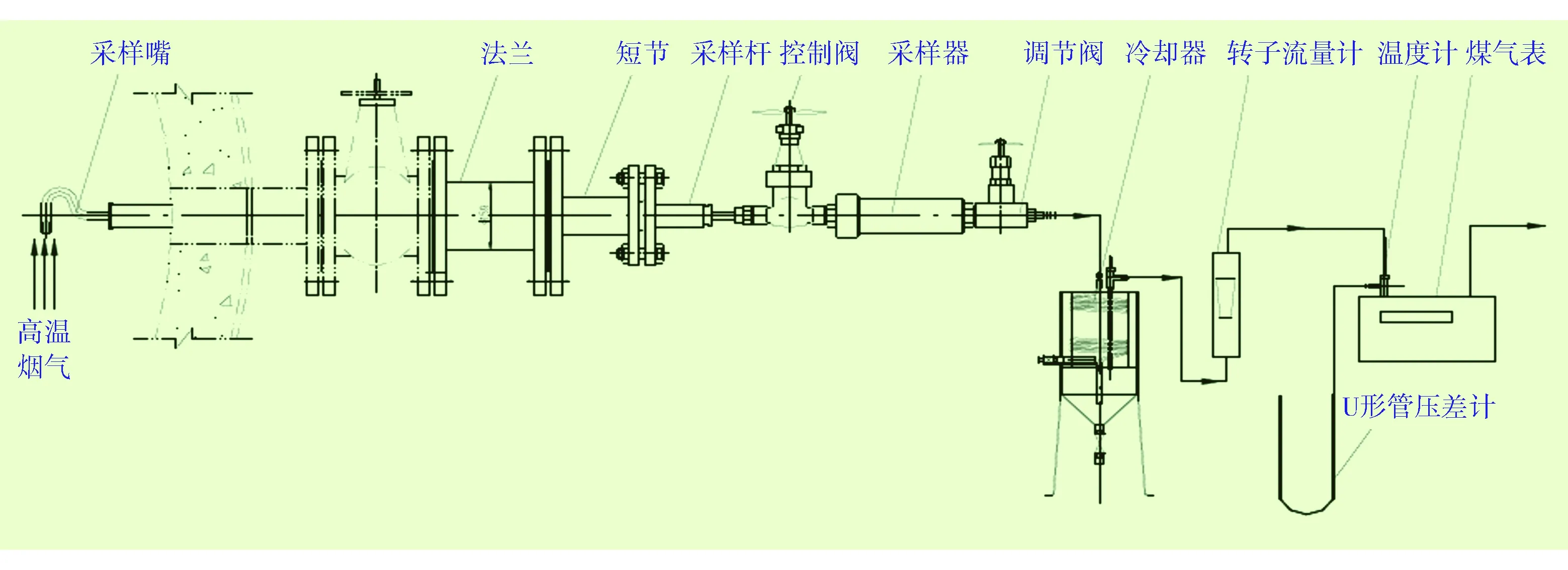

4.1 采样测试方法与原理

本次采样对三旋出口烟气中催化剂浓度及粒度分布进行采样标定。采样口设在垂直立管段上,位置符合采样规范要求。三旋出口烟气直管段较长,管内气流较稳定,粉尘分布较均匀,同时装置操作一直很平稳。采样技术采用美国ASME提供的等动采样方法。采样时,将采样嘴直接置于烟气气流中并正对气流方向,含尘烟气中的粉尘由外置的采样滤筒过滤下来。根据采样气量和收集的粉尘质量,计算出采出烟气中的粉尘浓度。粉尘粒度分布用LS230型激光粒度分析仪进行分析。根据采样规范的要求,在烟气管道半径范围内布置4个测点。每个滤筒对2个位置进行采样,分别采样200 min以上。采样流程如图5所示。

图5 三旋出口烟气采样流程

4.2 烟气中催化剂含量检测结果

经采样标定,标准工况下三旋出口烟气中催化剂干基浓度(标准状态)为99.6 mg/m3,湿基浓度(标准状态)为92.5 mg/m3,满足烟机入口条件。

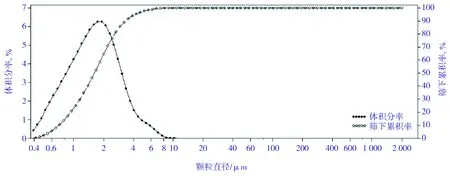

4.3 采样粒度分析

三旋出口烟气采样粒度分布如图6所示。(注:改造前后分别由2家不同单位进行采样,采样仪器虽不同,但粉尘粒度分布均采用激光离子分析仪进行分析;从烟机检修现场情况分析,改造前粉尘量很大,改造后粉尘量明显减少。)

由图6中采样颗粒的粒度分布曲线可知:三旋出口烟气中全部是10 μm以下的细颗粒,完全达到烟机的入口条件要求。

图6 三旋出口烟气采样粒度分布

4.4 三旋总压降

实测三旋总压降为13 kPa,基本达到设计指标要求。

5 结语

针对催化装置烟机运行出现的问题,在原有三旋壳体内,采用35根新型PSC-300型导叶式旋风管、1根单管的内置式四旋的方案进行改造。改造完成重新开工后,三旋、四旋均运行平稳。现场对三旋出口烟气在线采样标定的数据显示,烟气中催化剂浓度及粒度均达到烟机入口条件要求,废剂罐能够正常排出三旋细粉,为烟机长周期安全运行提供了有力保障。