连续重整反应器中心管损坏原因分析及结构改进

2019-03-13李啸东

李啸东

(中国石化工程建设有限公司,北京 100101)

由于器内介质沿径向流动,流通面积增大,催化剂床层厚度减薄,阻力和压降变小,因此,径向重整反应器广泛用于要求压力降较低的连续重整装置。但在操作一段时间后,作为反应器主要内构件的中心管,经常会出现不同形式、不同程度的损坏,造成昂贵的催化剂流失,装置不得不临时停工。中心管的损坏往往是不可预见的,有的是操作较长一段时间后发生,有的则是刚刚停工检修、检查后发生。这给安全、稳定生产造成很大影响,特别是给目前要求的装置四年或五年一检修的长周期运行带来了极大的困难,亟待解决。

1 中心管

1.1 径向重整反应器简介

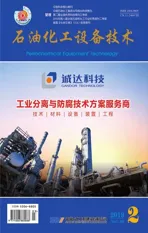

典型的向心式径向重整反应器如图1所示。油气从上部(或侧面)进入反应器,通过扇形筒(或外筛网)沿径向通过催化剂床层,与催化剂反应后进入中心管,经出口引出设备;而催化剂则从上入口进入,在重力作用下缓慢流至下方,从出口流出。反应器通常在500~550 ℃高温临氢环境下操作。

1.2 中心管基本结构

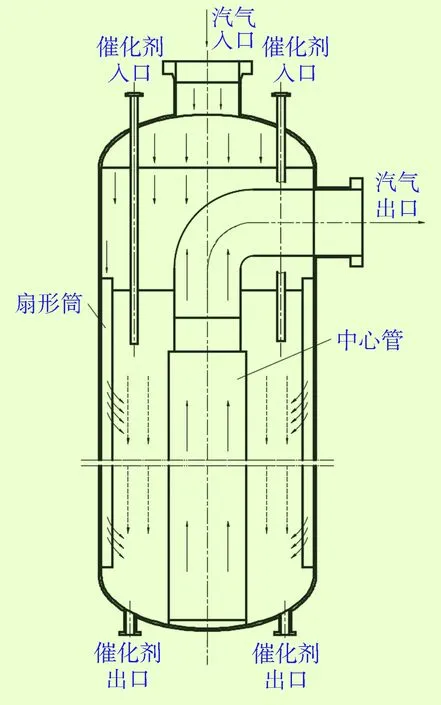

中心管通常由开孔的内部圆筒和外部焊接条形筛网组成,材质为不锈钢,见图2。内部圆筒根据工艺要求开设一定数量的小孔。孔的大小、数量和布置方式是否合理是决定油气在催化剂床层中流动是否均匀以及反应效果好坏与否的关键。同时,内部圆筒还要承担支撑作用,承受所有压力载荷。

图1 向心式径向重整反应器示意

内部圆筒外部包裹焊接条形筛网的主要目的是防止催化剂从中心管中流失。早期设计的中心管外部包裹不锈钢金属丝网,其特点是结构简单、制造容易、价格低,但压降大、强度低、对催化剂磨损大,不适合移动床的连续重整反应器。随着制造技术的日益成熟和提高,强度高、压降小、表面平整、光洁度高的焊接条形筛网已取代金属丝网,用于连续重整反应器。

图2 中心管结构

1.3 中心管设计计算

由图1可知,中心管在操作时主要承受两部分载荷,即介质流动造成的内、外压力降(外高内低)和催化剂床层静压,因此,可将其视作一个受外压的圆筒。通常设计时,假设承压主体是内部有开孔的圆筒,需承担所有外压,而外部焊接条形筛网紧贴内筒,仅需计算两支撑杆间的局部强度。设计计算中,内部圆筒和外部焊接条形筛网分别进行核算。

筛条按两端固支梁公式计算【1】:

式中: [P]——最大允许外压,MPa;

z——筛条断面系数,mm3;

S——筛条许用应力,MPa;

l——支撑杆间距,mm;

W——筛条宽度,mm;

s——焊接条形筛网缝隙宽度,mm。

最大允许外压[P]大于实际的床层压降与床层静压之和,即可认为设计安全。

1.4 中心管加工制造

中心管加工制造需分步预制,然后组焊在一起,主要步骤如下:

1) 焊接条形筛网预制。焊接条形筛网由楔形丝和支撑杆通过特殊的焊接工艺焊接成一个圆柱筒体,然后沿纵向剖开、展平,形成一片焊接条形筛网原材料。

2) 内部圆筒成形。将钻好分布孔的钢板卷制成所需尺寸的数个短筒节,然后再组焊成一个整体筒节。

3) 中心管组装成形。将焊接条形筛网网片卷制成与内部圆筒弧度相对应的瓣片,然后紧贴内部圆筒逐一将瓣片的纵向焊接接头和环向焊接接头焊接完成,形成一个整体的中心管。

2 中心管损坏的原因分析

2.1 损坏形式

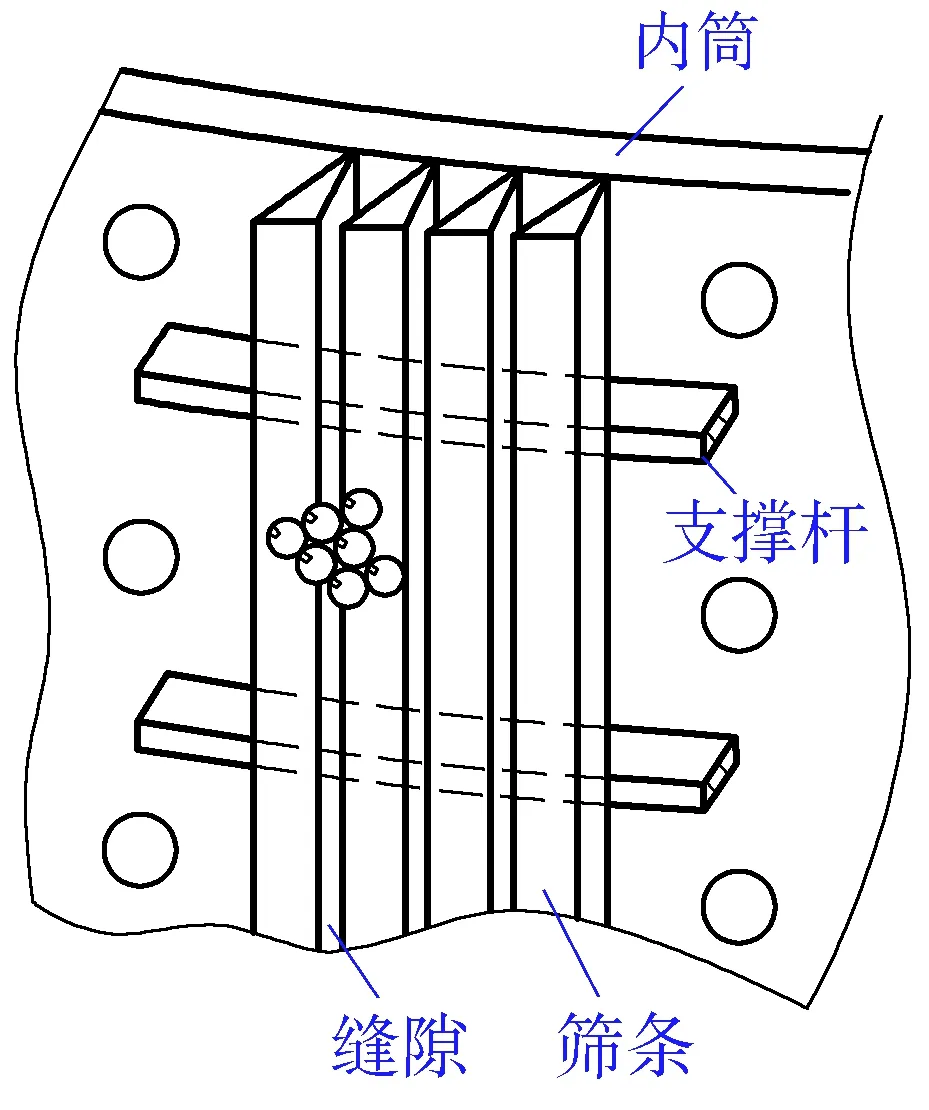

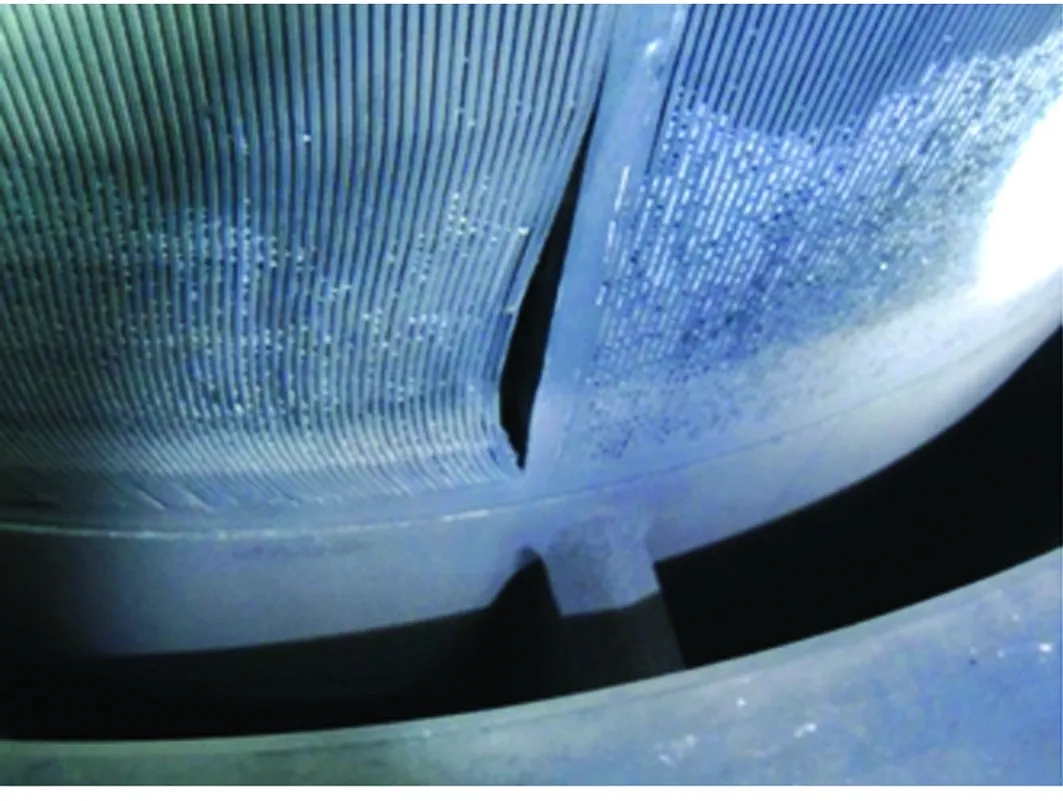

中心管的损坏多发生在其外表面包裹的焊接条形筛网,而内部圆筒很少损坏。典型的损坏形式有纵向焊接接头处开裂和筛条断裂等,如图3和图4所示。

图3 纵向焊接接头处开裂

图4 筛条断裂

2.2 原因分析

无论是图3所示的纵向焊接接头处开裂还是图4所示的筛条断裂都是由于外部焊接条形筛网承受不了外压而发生失稳造成的。

2.2.1制造偏离

早期外部包裹的不锈钢金属丝网比较软,易松动,可紧贴内部圆筒,因此基本不承担外压载荷。而强度和刚度高的焊接条形筛网取代金属丝网后,制造时要使其紧贴内部圆筒非常困难。特别是内部圆筒是分段预制再拼接成形的,无论是圆度、直线度,还是同轴度、圆柱度都存在偏差,无法保证焊接条形筛网的支撑杆都能与内部圆筒紧贴,即在制造阶段,焊接条形筛网与内部圆筒之间就存在间隙。因支撑点数量巨大,间隙大小无法有效控制,因而筛网与圆筒是否贴紧也无法判断。

2.2.2操作时变形协调的偏离

由于焊接条形筛网制造成形的特殊性,其在受热时,不是像钢板一样均匀地向四周膨胀,而是呈不规则性,因此在受外载荷时,变形也不一致。由于焊接条形筛网的这种特性,使其在反应器从安装状态转变为操作状态时,与内部圆筒变形不一致。特别是二者均有多条环向和纵向焊接接头, 使得变形情况非常复杂, 有些在转变为操作状态后, 制造时二者之间存在的间隙消失了, 有些制造时紧紧贴合的反而出现间隙了, 完全是不可控的。

2.2.3偏离的影响

制造和操作变形协调的偏离,使实际使用情况偏离设计假设,超出设计安全范围,中心管的外部焊接条形筛网需单独承受超出原设计条件的部分载荷,相当于一个承受外压的圆筒。这个“圆筒”部分与内部圆筒接触,部分已脱离,造成局部超载的情况。当超载失稳后,首先破坏的是强与弱的连接部位,即焊接条形筛网纵向焊接接头处,如图3所示。由于事先无法发现破坏的征兆,出现问题后又无法及时更换或有效修补损坏部件,只能采取临时补焊的方式进行处理,随后继续开工。因临时修补措施不当,进而又会出现外压圆筒失稳的典型破坏形式,即局部失稳后大面积失稳,如图4所示。

在装置新开工时,由于中心管是新材料制成的,强度裕量较大,不易出现破损的情况。在高温运行一段时间后,随着材料性能的下降【2】以及变形协调不一致情形的加剧,通常两支撑杆之间的间距会由40 mm左右增加到超过1000 mm甚至更大,原结构不足以承受外部载荷,随即出现破损。

2.3 中心管的停工检查

对于中心管的损坏,有些情况是有先兆的,在停工检修时要密切注意。需检查的关键部位如下:

1) 焊接条形筛网纵向焊接接头附近;

2) 焊接条形筛网环向焊接接头附近;

3) 焊接条形筛网表面。

如果这几个部位出现异常,如局部隆起、过量变形、缝隙超差较大等,即有可能已经出现外压失稳的情况了,需提前制定应对措施。

根据异常情况的程度,通常可以考虑如下措施:

1) 中心管整体更换;

2) 外部焊接条形筛网局部或整体更换;

3) 降低操作负荷。

3 设计修正和结构改进

通过设计修正和结构改进可以延长中心管的使用寿命。此方法适用于新设计项目和内件更换项目。

3.1 设计修正

实际使用时,由于外部的焊接条形筛网与内部圆筒之间存在间隙,无法对所有支撑杆起到有效的支撑作用,因此,外部焊接条形筛网筛条的计算长度会远远超出两相邻的支撑间距。通常可以通过增加筛条和支撑杆间的结合力以及增大筛条和支撑杆的厚度、高度的方法来解决筛条实际计算长度增加的问题,以满足实际最大允许外压大于床层压降与床层静压之和的要求。由于中心管开孔率的控制点在内部圆筒,此修改不会影响中心管的工艺性能。

3.2 结构改进

控制外部焊接条形筛网的分段长度,不能根据加工能力任意选取,其两端应按承受外压圆筒的固定端设计,而不是仅仅作为拼接接头处理,使其既能够对外部的焊接条形筛网起到有效的加强作用,又能够适当缩短外压计算长度,做到有效、经济、合理。

4 结语

1) 连续重整反应器中心管损坏的主要原因是实际情况与设计假设偏离,超出设计安全范围,从而造成中心管失稳破坏。通过采用设计修正和结构改进措施,可有效地延长中心管的使用寿命。

2) 在停工检修阶段,加强对中心管关键部位的检查,一旦发现损坏的征兆,立即采取相应补救措施。